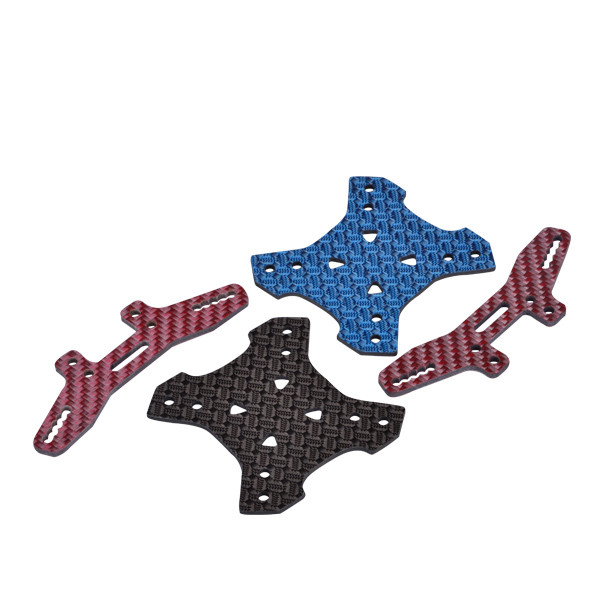

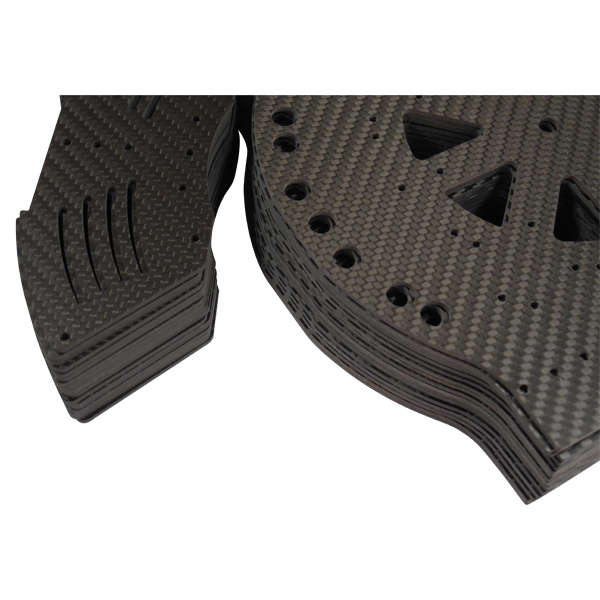

U materiale cumpostu di fibra di carbone hè un materiale di alta gamma, cù e caratteristiche di durezza è alta resistenza, ancu s'ellu hè superiore à e prestazioni, ma duie volte più difficiule da trasfurmà. In i prudutti di materiale cumpostu di fibra di carbone perforati, hè faciule chì apparisca strappi di perimetru viotu, stratificazione, aspettu irregulare. I grandi prudutti di fibra di carbone anu bisognu di coordinà e caratteristiche strutturali di e parti per determinà u foru, deve esse perforatu manualmente da u muntatore, ma in a perforazione manuale, u statu di trasfurmazione hè assai instabile, ci sò parechje incertezze è effetti umani, risultendu in una qualità di perforazione manuale micca stabile, u muru di u pezzu di travagliu intornu à i difetti di materiale più seriu di l'equipaggiu di trasfurmazione, in particulare u strappu di uscita di u foru hè più seriu. U costu di fabricazione di pezzi cumposti di fibra di carbone à grande scala hè altu, di solitu u numeru di fori di trasfurmazione hè più grande, qualsiasi prublema di qualità in a perforazione formerà un difettu di produttu, affettendu direttamente a qualità di l'assemblea di e parti, a causa seria di u scartu di a parte, risultendu in enormi perdite.

Difficultà tecniche in a perforazione manuale di cumposti di fibra di carbone:

Siccomu a sovrapposizione di fibra di carbone produce ogni angulu listessu dissimile, a resistenza trà i strati hè bassa, à u listessu tempu a durezza di u materiale cumpostu di fibra di carbone hè alta, a prestazione hè fragile, l'intensità hè alta è a capacità di cunduttività termica hè scarsa, face chì a punta di u trapanu si consumi seriamente, produce una coppia di taglio è un calore di taglio elevati, u materiale di a parte sottu l'azione di a forza di taglio hè propensu à u diametru di u trapanu, u tagliente di i parametri di u casu, a velocità di u trapanu è a velocità di alimentazione saranu i principali fattori chì influenzanu a dimensione di a forza assiale, a forza assiale cù l'aumentu di a velocità è diminuisce, cù l'aumentu di l'alimentazione, è l'impattu di l'alimentazione hè assai più grande di l'impattu di a velocità di rotazione, dunque l'alimentazione hè un fattore chjave per cuntrullà a strappatura di l'uscita di u foru assiale si verifica à u stratu più superficiale da un latu di l'uscita di u foru, u difettu più cumunu in a perforazione hè chì quandu a perforazione hè vicinu à a perforazione, a velocità di diminuzione di a forza assiale hè inferiore à a diminuzione di a resistenza di u materiale, ciò chì face chì u materiale di taglio ùn entri micca in u stratu di taglio, causendu danni è strappature, dunque hè necessariu riduce l'alimentazione quandu si perfora vicinu. à a perforazione. In questu modu, a forza di perforazione hè menu di a forza critica di taglio prodotta da u difettu, riduce u fenomenu di strappamentu à l'uscita di u foru, è perchè l'affilatura di u bordu di a perforazione ùn hè micca abbastanza, a fibra cumposta ùn hè micca cumpletamente tagliata dopu avè perforatu, risultendu in strappamentu à l'uscita di u foru, bordi grezzi. Dunque, a trasfurmazione di u foru cumpostu in fibra di carbone, in particulare vicinu à u passu di perforazione, deve sceglie un avanzamentu più chjucu.

In a pruduzzione di cumposti di fibra di carbone, a perforazione manuale, a perforatrice pneumatica manuale, ma u statu di trasfurmazione hè assai instabile, a pusizione centrale di a punta di u trapanu, verticalmente è altri errori è cambiamenti, l'esperienza di travagliu di l'operatore affetta direttamente a qualità di trasfurmazione di u foru, u prucessu di perforazione manuale, l'alimentazione ùn hè micca faciule da cuntrullà, l'instabilità di a qualità di perforazione hè u fattore principale. In particulare, quandu i fori sò chjusi da u materiale di taglio seccu si riduce di colpu, u materiale stessu istantaneamente, a forza di ritornu di perforazione si riduce di colpu assai, risultendu in un aumentu improvvisu di l'alimentazione, u fenomenu di l'impattu di a punta di u trapanu, risultendu in a strappatura di u foru più seria.

Data di publicazione: 17 di settembre di u 2018