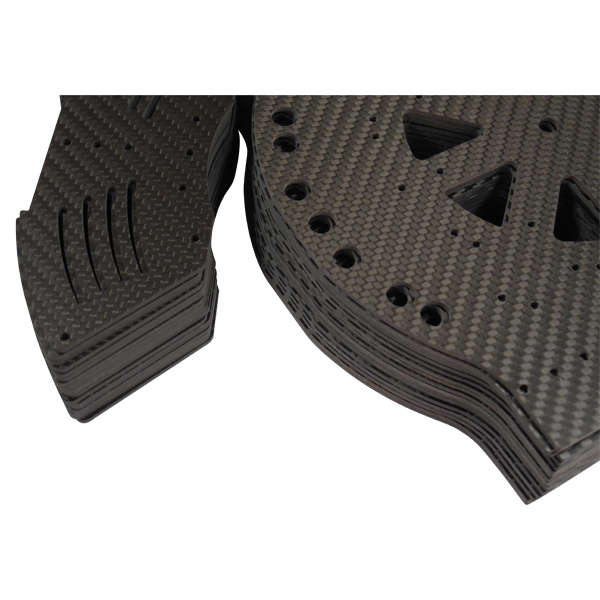

Углеродный волокнистый композитный материал как высококачественный материал, с характеристиками твердости и высокой прочности, хотя и превосходные характеристики, но в два раза сложнее обрабатывать. В изделиях из углеродного волокнистого композитного материала, просверленных, легко появляются пустые разрывы периметра, наслоения, неровный внешний вид. Крупные изделия из углеродного волокна должны координировать структурные характеристики деталей, чтобы определить отверстие, оно должно быть вручную просверлено слесарем, но при ручном сверлении состояние обработки очень нестабильно, существует много неопределенностей и человеческих факторов, в результате чего качество ручного сверления нестабильно, стенка заготовки вокруг материала дефекты серьезнее, чем обработка оборудования, особенно разрыв выхода отверстия более серьезен. Крупномасштабное производство деталей из углеродного волокна стоит дорого, обычно количество обработки отверстий больше, любые проблемы с качеством при сверлении сформируют дефект продукта, напрямую влияют на качество сборки деталей, серьезную причину брака деталей, что приводит к огромным потерям.

Технические трудности при ручном сверлении композитов на основе углеродного волокна:

Поскольку наложение углеродного волокна под каждым углом производит каждый такой же разный результат, прочность между слоями низкая, в то же время твердость композитного материала из углеродного волокна высокая, производительность хрупкая, интенсивность высокая, а теплопроводность плохая, что приводит к серьезному износу сверла, создает большой крутящий момент и большое тепло резания, материал детали под действием силы резания склонен к В диаметре сверла, режущая кромка параметров корпуса, скорость сверла и скорость подачи будут основными факторами, влияющими на размер осевой силы, осевая сила с увеличением скорости и уменьшением, с увеличением подачи, а воздействие подачи намного больше, чем воздействие скорости вращения, поэтому подача является ключевым фактором для контроля осевого разрыва выхода отверстия происходит в самом поверхностном слое с одной стороны выхода отверстия, наиболее распространенным недостатком при сверлении является то, что когда сверление близко к сверлению, скорость уменьшения осевой силы меньше, чем уменьшение прочности материала, что приводит к тому, что режущий материал не попадает в режущий слой, вызывая повреждения и разрывы, поэтому необходимо уменьшить подачу при сверлении близко к сверлению. Таким образом, сила сверления меньше критической силы резания, создаваемой дефектом, что уменьшает явление разрыва на выходе отверстия, и поскольку острота кромки сверла недостаточна, композитное волокно не полностью обрезается, просверливается, что приводит к разрыву на выходе отверстия, необработанным краям. Поэтому при обработке отверстий из композитного углеродного волокна, особенно вблизи прохода сверления, следует выбирать меньшую подачу.

При производстве композитов из углеродного волокна вручную сверлится ручная пневматическая дрель, но состояние обработки очень нестабильно, центральное положение сверла, вертикальные и другие ошибки и изменения, опыт работы оператора напрямую влияют на качество обработки отверстия, процесс ручного сверления, подача нелегко контролировать, нестабильность качества сверления является основным фактором, в частности, когда отверстия закрываются сухим режущим материалом, мгновенный материал сам по себе, обратная сила сверления внезапно значительно уменьшается, что приводит к внезапному увеличению подачи, явление удара сверла о сверло, в результате чего отверстие разрывается более серьезно.

Время публикации: 17-сен-2018