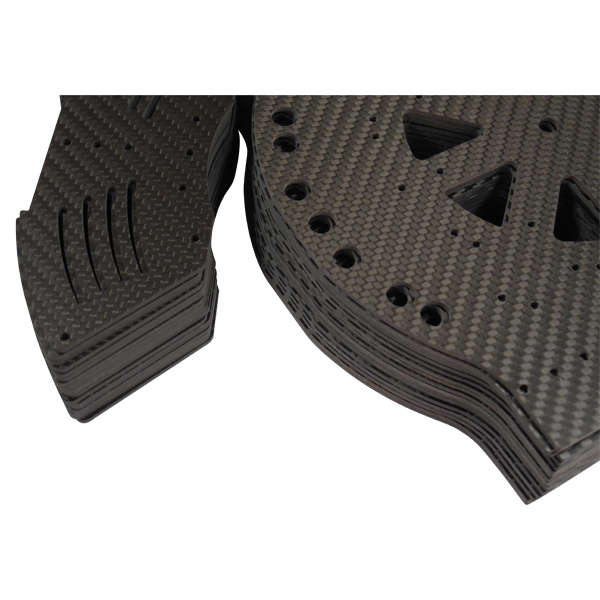

Kompozitni materijal od karbonskih vlakana kao vrhunski materijal, s karakteristikama tvrdoće i visoke čvrstoće, iako superiornih performansi, dvostruko je teži za obradu. Kod proizvoda od kompozitnih materijala od karbonskih vlakana koji se buše, lako se javljaju kidanja po praznom perimetru, slojevi i neravnomjeran izgled. Veliki proizvodi od karbonskih vlakana moraju koordinirati strukturne karakteristike dijelova kako bi se odredila rupa, koju mora ručno izbušiti monter, ali kod ručnog bušenja stanje obrade je vrlo nestabilno, postoji mnogo neizvjesnosti i ljudskih utjecaja, što rezultira time da kvalitet ručnog bušenja nije stabilan, a nedostaci na zidu radnog komada oko materijala su ozbiljniji nego kod opreme za obradu, posebno su kidanja na izlazu iz rupe ozbiljnija. Proizvodnja dijelova od karbonskih vlakana velikih razmjera košta više, obično je broj obrađenih rupa veći, a svaki problem s kvalitetom prilikom bušenja uzrokovat će defekt proizvoda, što direktno utječe na kvalitetu montaže dijelova i uzrokuje ozbiljan otpad dijelova, što rezultira ogromnim gubicima.

Tehničke poteškoće pri ručnom bušenju kompozita od karbonskih vlakana:

Budući da svaki ugao prekrivača od karbonskih vlakana stvara različite slojeve, čvrstoća među slojevima je niska, a istovremeno tvrdoća kompozitnog materijala od karbonskih vlakana je visoka, performanse su krhke, intenzitet je visok, a sposobnost provođenja toplote slaba, što uzrokuje ozbiljno trošenje svrdla, stvarajući veliki obrtni moment rezanja i toplotu rezanja. Materijal dijela pod djelovanjem sile rezanja je sklon promjenama. U prečniku svrdla, parametrima rezne ivice kućišta, brzini bušilice i brzini pomaka bit će glavni faktori koji utječu na veličinu aksijalne sile. Aksijalna sila se povećava s brzinom i smanjuje s povećanjem pomaka, a utjecaj pomaka je daleko veći od utjecaja brzine rotacije, tako da je pomak ključni faktor za kontrolu aksijalne sile. Trganje na izlazu iz rupe događa se na najpovršinijem sloju na jednoj strani izlaza iz rupe. Najčešća mana pri bušenju je ta što je, kada se buši blizu mjesta bušenja, brzina smanjenja aksijalne sile manja od smanjenja čvrstoće materijala, što uzrokuje da materijal za rezanje ne ulazi u sloj za rezanje, uzrokujući oštećenja i kidanje, pa je potrebno smanjiti pomak prilikom bušenja blizu mjesta bušenja. Na ovaj način, sila bušenja je manja od kritične sile rezanja koju proizvodi defekt, smanjujući fenomen kidanja na izlazu iz rupe, a budući da oštrina ivice svrdla nije dovoljna, kompozitna vlakna se ne odrežu u potpunosti nakon bušenja, što rezultira kidanjem na izlazu iz rupe i neobrađenim ivicama. Stoga, prilikom obrade rupe od kompozita od ugljičnih vlakana, posebno u blizini prolaza za bušenje, treba odabrati manji posmak.

Prilikom ručnog bušenja, ručna pneumatska bušilica, ali stanje obrade je vrlo nestabilno, centralni položaj svrdla, vertikalne greške i druge promjene, te radno iskustvo operatera direktno utiču na kvalitet obrade rupe. Ručni proces bušenja je teško kontrolisati posmak, što je glavni faktor nestabilnosti kvaliteta bušenja. Posebno, kada se rupe zatvore suhim rezanjem materijala, trenutni materijal sam po sebi naglo smanjuje, sila povratnog bušenja se naglo znatno smanjuje, što rezultira naglim povećanjem posmaka i fenomenom udara svrdla u svrdlo, što dovodi do ozbiljnijeg kidanja rupe.

Vrijeme objave: 17. septembar 2018.