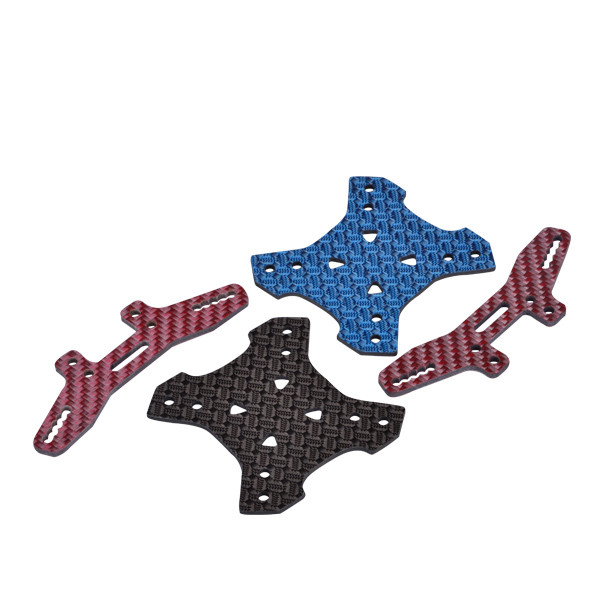

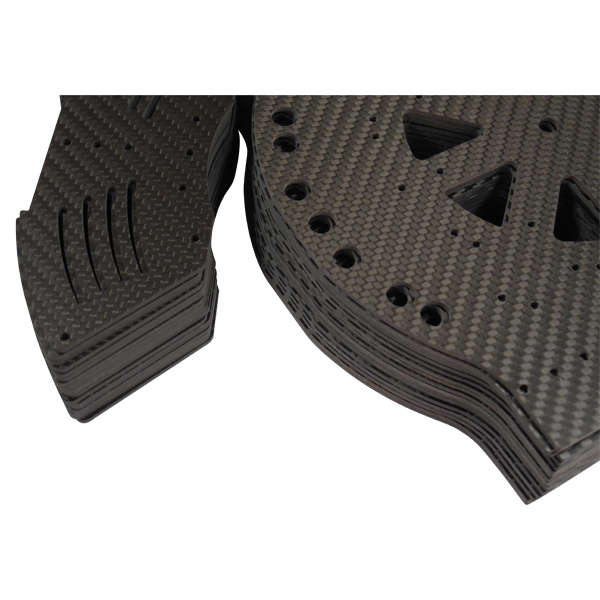

קאַרבאָן פיברע קאָמפּאָזיט מאַטעריאַל איז אַ הויך-קוואַליטעט מאַטעריאַל, מיט די אייגנשאַפטן פון שווערקייט און הויכער שטאַרקייט, כאָטש עס איז בעסער אין פאָרשטעלונג, אָבער עס איז צוויי מאָל שווערער צו פּראָצעסירן. ביי די קאַרבאָן פיברע קאָמפּאָזיט מאַטעריאַל פּראָדוקטן וואָס ווערן געבויערט, קען עס זיין גרינג צו דערשייַנען אַ ליידיק פּערימעטער צעריסן, לייַערינג, און אַן אומגלייכן אויסזען. גרויסע קאַרבאָן פיברע פּראָדוקטן דאַרפן קאָאָרדינירן די סטרוקטורעלע אייגנשאַפטן פון די טיילן צו באַשטימען דעם לאָך, און מען מוז זיי מאַנועל בויערן דורך אַ מאַשינע, אָבער ביי מאַנועל בויערן איז דער פּראָצעס זייער נישט סטאַביל, עס זענען פילע אומזיכערהייטן און מענטשלעכע ווירקונגען, וואָס רעזולטירט אין דער נישט-סטאַביליטעט פון דער מאַנועל בויערן קוואַליטעט, און חסרונות אין דער וואַנט אַרום דעם מאַטעריאַל זענען ערנסטער ווי אין דער פּראָצעסירונג פון דער עקוויפּמענט. ספּעציעל די צעריסן אין דער אַרויסגאַנג פון דעם לאָך איז ערנסטער. גרויסע קאַרבאָן פיברע קאָמפּאָזיט טיילן פּראָדוצירן קאָסטן הויך, און געוויינטלעך ווערן מער לעכער פּראָצעסירט. יעדע קוואַליטעט פּראָבלעם ביים בויערן וועט שאַפֿן אַ פּראָדוקט חסרון, וואָס וועט גלייך ווירקן אויף דער קוואַליטעט פון די טיילן. דאָס איז אַ ערנסטע סיבה פֿאַר אָפּפאַל פון די טיילן, וואָס רעזולטירט אין גרויסע פארלוסטן.

טעכנישע שוועריקייטן אין מאַנועלע דרילינג פון טשאַד פיברע קאַמפּאַזאַץ:

ווייל יעדער ווינקל פון דער קוילן-פיבער איבערדעקונג שאַפט יעדן זעלבן אונטערשייד, די צווישן-שיכט שטאַרקייט איז נידעריק, אין דער זעלבער צייט איז די קוילן-פיבער קאָמפּאָזיט מאַטעריאַל האַרט, די פאָרשטעלונג איז שוואַך, די אינטענסיטעט איז הויך און די היץ קאַנדאַקשאַן פיייקייט איז שלעכט, וואָס פאַרשאַפן די דריל ביסל צו ערנסט טראָגן, פּראָדוצירן די קאַטינג טאָרק און קאַטינג היץ גרויס, דער טייל מאַטעריאַל אונטער דער קאַמף פון דער קאַטינג קראַפט איז פּראָנע צו. אין דעם דיאַמעטער פון דער דריל, קאַטינג ברעג פון די פּאַראַמעטערס פון די פאַל, די דריל גיכקייַט און פיד גיכקייַט וועלן זיין די הויפּט סיבות וואָס ווירקן די גרייס פון דער אַקסיאַל קראַפט, די אַקסיאַל קראַפט די פאַרגרעסערן אין גיכקייַט און פאַרקלענערן מיט די פאַרגרעסערן אין פיד, און די פּראַל פון די פיד איז פיל גרעסער ווי די פּראַל פון ראָטאַציע גיכקייַט, אַזוי די פיד איז אַ שליסל פאַקטאָר צו קאָנטראָלירן אַקסיאַל. לאָך אַרויסגאַנג רייסינג אַקערז אין די מערסט ייבערפלאַך שיכט אויף איין זייַט פון די לאָך אַרויסגאַנג, די מערסט פּראָסט חסרון אין דרילינג איז אַז ווען דרילינג איז נאָענט צו דרילינג, די פאַרקלענערן קורס פון אַקסיאַל קראַפט איז קלענערער ווי די פאַרקלענערן מאַטעריאַל שטאַרקייט, וואָס פאַרשאַפן די קאַטינג מאַטעריאַל נישט צו אַרייַן די קאַטינג שיכט, פאַרשאַפן שעדיקן און רייסינג, אַזוי עס איז נייטיק צו רעדוצירן די פיד ווען דרילינג נאָענט צו. דרילן. אויף דעם אופן, איז די דרילינג קראַפט קלענער ווי די קריטישע שנייד קראַפט וואָס ווערט פּראָדוצירט דורך דעם חסרון, וואָס רעדוצירט דעם לאָך אַרויסגאַנג רייסן דערשיינונג, און ווײַל די שאַרפֿקייט פֿון דער בויער ראַנד איז נישט גענוג, ווערט די קאָמפּאָזיט פֿאַזער נישט גאָר אָפּגעשניטן נאָך דעם דורכגעבויערטן לאָך, וואָס רעזולטירט אין אַ לאָך אַרויסגאַנג רייסן און רויע ראַנדן. דעריבער, בײַם באַאַרבעטן דעם טשאַד פֿאַזער קאָמפּאָזיט לאָך, ספּעציעל לעבן דעם דרילינג דורכגאַנג, זאָל מען קלייבן אַ קלענערע פֿיטערונג.

אין דער פּראָדוקציע פֿון טשאַד פֿייבער קאָמפּאָזיטן, מאַנועלע דרילינג, האַנט-געהאַלטן פּנעוומאַטישע דריל, אָבער די פּראַסעסינג צושטאַנד איז זייער נישט סטאַביל, די צענטער פּאָזיציע פֿון די דריל, ווערטיקאַל און אַנדערע ערראָרס און ענדערונגען, די אָפּעראַטאָר ס אַרבעט דערפאַרונג גלייך אַפֿעקט די פּראַסעסינג קוואַליטעט פֿון די לאָך, מאַנועלע דרילינג פּראָצעס, די פֿיטער איז נישט גרינג צו קאָנטראָלירן דרילינג קוואַליטעט סטאַביליטעט פֿון די הויפּט פֿאַקטאָר, אין באַזונדער, ווען די לעכער זענען פֿאַרמאַכט דורך די טרוקן קאַטינג מאַטעריאַל פּלוצלינג רידוסט, די מאַטעריאַל זיך אינסטאַנטאַניאַסלי, די דרילינג צוריק קראַפט פּלוצלינג זייער רידוסט, ריזאַלטינג אין אַ פּלוצלינג פאַרגרעסערן אין פֿיטער, די דריל ביסל פּראַל דרילינג דערשיינונג, ריזאַלטינג די לאָך מער ערנסט טרער.

פּאָסט צייט: סעפּטעמבער 17, 2018