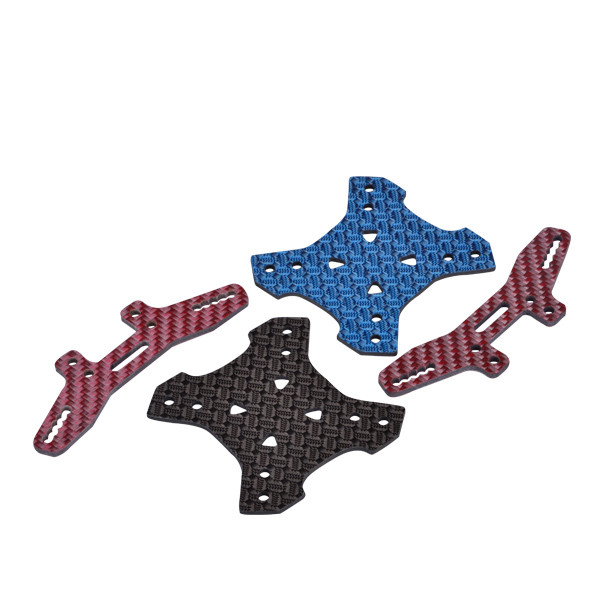

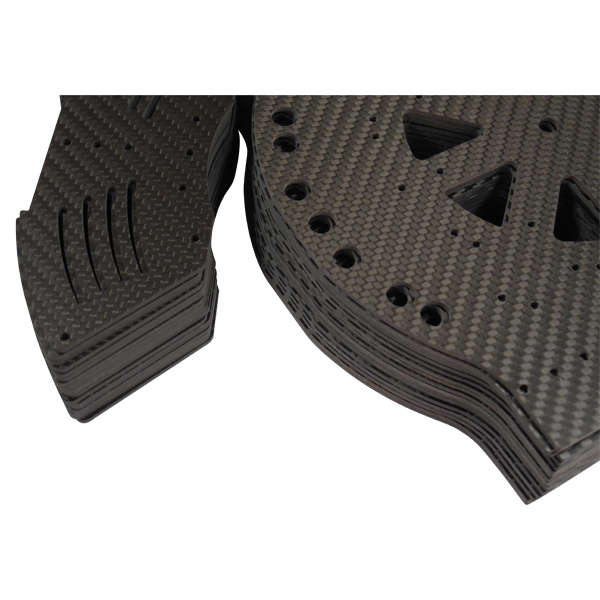

Вуглецево-волокнистий композитний матеріал – це високоякісний матеріал, що характеризується твердістю та високою міцністю, хоча й має чудові експлуатаційні характеристики, але вдвічі складніший в обробці. У виробах з вуглецевого волокна, просвердлених по периметру, легко з'являються розриви, нашарування та нерівномірний вигляд. Для визначення отвору у великих виробах з вуглецевого волокна необхідно узгодити структурні характеристики деталей, і отвір має просвердлювати вручну слюсар, але при ручному свердлінні стан обробки дуже нестабільний, існує багато невизначеностей та впливу людини, що призводить до нестабільності якості ручного свердління, а стінки заготовки навколо матеріалу мають серйозніші дефекти, ніж обробка обладнанням, особливо розриви на виході з отвору є серйознішими. Виробництво великомасштабних вуглецево-волокнистих композитних деталей коштує дорожче, зазвичай оброблюється більше отворів, будь-які проблеми з якістю під час свердління призводять до дефектів виробу, що безпосередньо впливає на якість складання деталей, що є серйозною причиною браку деталей та величезних втрат.

Технічні труднощі ручного свердління вуглеволокнистих композитів:

Оскільки вуглецеве волокно накладається під кожним кутом, міцність міжшарового шару низька, водночас твердість вуглецевого композитного матеріалу висока, його продуктивність крихка, інтенсивність висока, а теплопровідність низька, що призводить до серйозного зносу свердла, створює великий крутний момент різання та нагрівання під час різання. Під дією сили різання матеріал деталі схильний до змін. Діаметр свердла, параметри ріжучої кромки корпусу, швидкість свердління та швидкість подачі є основними факторами, що впливають на величину осьової сили. Осьова сила збільшується зі збільшенням швидкості та зменшується зі збільшенням подачі, а вплив подачі набагато більший, ніж вплив швидкості обертання, тому подача є ключовим фактором для контролю осьової сили. Розрив на виході з отвору відбувається в самому поверхневому шарі з одного боку виходу з отвору. Найпоширенішим недоліком свердління є те, що під час свердління поблизу місця свердління швидкість зменшення осьової сили менша, ніж зменшення міцності матеріалу, що призводить до того, що ріжучий матеріал не потрапляє в ріжучий шар, що призводить до пошкодження та розриву, тому необхідно зменшити подачу під час свердління поблизу місця свердління. Таким чином, сила свердління менша за критичну силу різання, що виникає внаслідок дефекту, що зменшує явище розриву на виході з отвору. Через недостатню гостроту кромки свердла композитне волокно не повністю зрізається після просвердлення, що призводить до розриву на виході з отвору та необроблених кромок. Тому для обробки отворів з вуглецевого волокнистого композиту, особливо поблизу проходу свердління, слід вибирати меншу подачу.

Під час ручного свердління, ручні пневматичні дрилі, але стан обробки дуже нестабільний, центральне положення свердла, вертикальне положення та інші помилки та зміни, досвід роботи оператора безпосередньо впливають на якість обробки отвору. Процес ручного свердління полягає в нестабільності якості свердління, що є головним фактором. Зокрема, коли отвори закриті сухим різаним матеріалом, миттєво зменшується сила зворотного свердління, що призводить до раптового збільшення подачі, явища удару свердла, що призводить до серйознішого розриву отвору.

Час публікації: 17 вересня 2018 р.