1 Вступ

Епоксидний композит, армований вуглецевим волокном (CFRP), має багато переваг, таких як низька щільність, висока питома міцність, висока питома жорсткість, стійкість до втоми, стійкість до корозії та добрі механічні властивості. Він широко використовується в аерокосмічній промисловості та інших конструкціях, що зазнають суворих екологічних випробувань, вологості, тепла та ударів. Вплив факторів навколишнього середовища на матеріали стає все більш очевидним. В останні роки вітчизняні та зарубіжні вчені провели велику кількість досліджень впливу гарячого та вологого середовища на CFRP-композити [1] та впливу ударів на CFRP-композити. Дослідження показало, що вплив гарячого та вологого середовища на CFRP-композити включає пластифікацію матриці [2, розтріскування [31] та ослаблення властивостей інтерфейсу волокно-матриця [2'3'5], згинання CFRP-композиту зі збільшенням часу вологотермічної обробки. Механічні властивості [2, характеристики зсуву та міжшарові властивості зсуву [2, 1] та статичні властивості розтягу [3'6'7] показали тенденцію до зниження. Волдезенбет та ін. [8,9] вивчали ударно-механічні властивості композитів за високих швидкостей деформації після волого-термічної обробки та виявили, що гаряче та вологе середовище покращує ударну в'язкість композитів. Виявлено, що поглинання вологи композитними матеріалами може покращити ударно-механічні властивості матеріалів за певних умов, що суттєво відрізняється від експериментальних результатів у квазістатичних умовах. Основною поточною дослідницькою роботою є вплив вологого тепла (включаючи занурення у воду) на ударно-механічні властивості композитів на основі смоли з армованою волокном матрицею за низької швидкості. Пан Венге та ін. [10] вивчали компресійні властивості двовимірних тканих скловолоконних/епоксидних композитних ламінатів після низькошвидкісного удару за кімнатної температури та в гарячих та вологих умовах (занурення у воду при 65 °C). 4. Ламінат у гарячому та вологому середовищі отримують після низькошвидкісного удару. Характеристики стиснення значно знижуються. Карасек та ін. [1] вивчали вплив вологості та температури на удар графітово-епоксидних композитів та отримували їх за низьких температур та кімнатної температури. Вологість мало впливає на початкову енергію та поглинання енергії пошкодження. Юйчен Чжун та ін. [12,13] провели випробування на удар на низькій швидкості композитних ламінатів після волого-термічної обробки. Зроблено висновок, що гаряче та вологе середовище значно зменшує пошкодження ламінату від удару. Покращення ударної стійкості ламінатів. Кристина та ін. [14] досліджували низькошвидкісний удар композиту арамід-скловолокно/епоксидна смола після волого-термічної обробки (занурення у воду при температурі 70 °C) та отримали меншу площу пошкодження від удару після волого-термічної обробки. Це призводить до пошкодження розшаровуванням всередині зразка, який поглинає більше енергії під час удару та перешкоджає утворенню розшаровування. З вищесказаного видно, що вплив вологого теплового середовища на пошкодження від удару композитних матеріалів має як стимулюючий, так і послаблюючий ефект. Тому необхідні подальші дослідження та перевірка. Щодо удару, Мей Чжіюань та ін. [15] запропонували та створили двоступеневу (зсувне проникнення та безперервне проникнення) модель аналізу динаміки проникнення волокнистих композитних ламінатів під високошвидкісним ударом. Гуйпін Чжао та ін. [16] провели три види різних швидкостей (менше, рівне та більше за балістичну граничну швидкість) на ударні характеристики та пошкодження зразка після трьох видів ламінатів, але не враховували вплив вологого теплового середовища на пошкодження від удару. Ґрунтуючись на вищезазначеній літературі, відповідні дослідження впливу вологого та гарячого середовища на композитні ламінати, армовані волокном, ще потребують подальшого вивчення. У цій роботі вивчалися характеристики ударного пошкодження композитних ламінатів з вуглецевого волокна/епоксидної смоли, насичених вологим теплом, в умовах водяної бані при температурі 70 °C. Вплив гарячого та вологого середовища на характеристики ударного руйнування композитів аналізували шляхом порівняння із сухими зразками кімнатної температури. В експерименті ламінати з вуглецевого волокна (CFRP) зазнавали ударів по ламінатах з CFRP зі швидкістю 45 м/с, 68 м/с та 86 м/с. Вимірювали швидкість до та після удару. Проаналізували вплив гарячого та вологого середовища на характеристики поглинання енергії ламінатами. Для виявлення внутрішніх пошкоджень ламінату було використано ультразвукове c-сканування, а також проаналізовано вплив швидкості удару на площу розлому. Для спостереження мезоскопічних характеристик пошкодження зразка використовували скануючий електронний мікроскоп та надглибинну тривимірну мікроскопічну систему, а пошкодження зразка аналізували вологим тепловим середовищем. Вплив особливостей.

2 Експериментальні матеріали та методи

2.1 Матеріал та підготовка

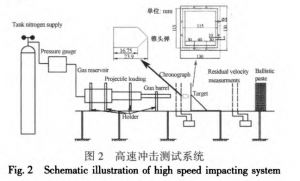

Композитний матеріал на основі вуглецевої епоксидної смоли (T300/EMl 12), попереднє занурення надано компанією Jiangsu Hengshen Co., Ltd., одношарова товщина попереднього занурення 0,137 мм з об'ємною часткою волокна 66%. Ламінована панель укладається на підлогу шару, розмір 115 мм x 115 млн. Використовується процес формування резервуара гарячого пресування. Діаграма процесу затвердіння, підготовлена за допомогою цього процесу, показана на рисунку 1. Спочатку підвищують температуру приміщення від кімнатної до 80 °C зі швидкістю нагрівання від 1 до 3 °C/хв, потім витримують у теплі протягом 30 хвилин, нагрівають до 130 °C зі швидкістю нагрівання 113 °C/хв, витримують у теплі протягом 120 хвилин, знижують до 60.0C з постійною швидкістю охолодження, а потім зніміть тиск і відпустіть, і відпустіть.

2. 2 Мокра термічна обробка

Після підготовки зразка, його було піддано вологотермічній обробці відповідно до специфікації HB 7401-96.171 "Експериментальний метод поглинання вологи композитним шаром на основі смоли у волого-гарячому середовищі". Спочатку зразок поміщають у термостатичну сушильну камеру при температурі 70 градусів Цельсія для сушіння. Регулярно зважують за допомогою терезів, доки втрата якості зразка не стабілізується на рівні не більше 0,02%. Зафіксоване значення в цей час - це інженерна суха маса G. Після сушіння зразок поміщають у воду при температурі 70 градусів Цельсія для вологотермічної обробки. Відповідно до специфікації HB 7401, метод, зазначений у 96, передбачає щоденне вимірювання якості зразка, що реєструється як Gi, та запис зміни поглинання вологи Mi. Вираз поглинання вологи зразком ламінату з вуглецевого волокна становить:

Формула детально описана: Mi – коефіцієнт поглинання вологи зразком, Gi – коефіцієнт якості після поглинання вологи зразком, g, go – коефіцієнт якості зразка в сухому стані, отриманий за допомогою конструювання.

2. 3 Експерименти з ударом

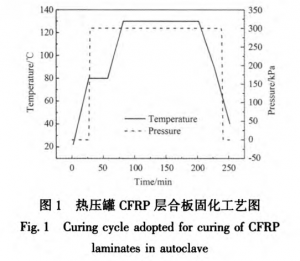

Експеримент з високошвидкісного удару на ламінаті з вуглецевого волокна (CFRP) було проведено на високошвидкісній пневматичній гарматі діаметром 15 мм. Пристрій для високошвидкісних ударних випробувань (див. Рисунок 2) включає високошвидкісну пневматичну гармату, лазерний пристрій для вимірювання швидкості до та після удару, корпус кулі, кріплення для встановлення зразка (верхній правий кут Рисунка 2) та пристрій для запобіжного відновлення корпусу кулі. Корпус кулі являє собою циліндричну кулю з конічною головкою (Рис. 2), її об'єм становить 24,32 г, діаметр - 14,32 мм; швидкість удару становить 45 м/с (енергія удару 46 Дж), 68 м/с (енергія удару 70 Дж), 86 м/с (енергія удару 90 Дж).

2.4 Виявлення пошкоджень зразків

Після удару, для виявлення внутрішнього пошкодження від удару CFRP-ламінату використовується шар епоксидного композитного матеріалу з вуглецевого волокна з краєм, а площа проекції пошкодження від удару вимірюється за допомогою програмного забезпечення для аналізу зображень UTwim, а детальні особливості поперечного руйнування спостерігаються за допомогою скануючого електронного мікроскопа та надглибинної 3D-мікроскопічної системи.

3 Результати та обговорення

3.1 Характеристики вологопоглинання зразків

Загалом 37,7 днів середнє значення поглинання вологи при насиченні становить 1,780%, а швидкість дифузії — 6,183x10,7 л/л²/с. Крива поглинання вологи зразком ламінату з вуглецевого волокна показана на рисунку 3. Як видно з рисунка 3, початкова швидкість зростання поглинання вологи зразком є лінійною, після лінійної стадії швидкість зростання поглинання вологи починає знижуватися, досягаючи стаціонарного рівня приблизно через 23 дні та досягаючи насичення поглинання вологи через певний період часу. Таким чином, поглинання вологи зразком відповідає двоступеневому режиму поглинання вологи: перша стадія поглинання вологи відбувається внаслідок спільної дії температури та вологості, волога, що проходить через сам матеріал, містить пори, отвори, тріщини та інші дефекти, поширюючись всередину матеріалу; дифузія води відбувається повільно і на цій стадії поступово досягає насичення.

3. Характеристики видимого руйнування двошарової ламінованої плити

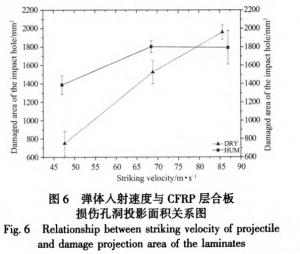

Швидкість удару 86 м/с, коли передня та задня частини зразка мають видиму карту профілю руйнування, на зразку сухої кімнатної температури, форма переднього руйнування зразка вологого гарячого насичення більш схожа. Два зразки під час удару, через тріщини основи, руйнування першого шару волокна має певне ковзання. Це призводить до того, що передня частина набуває еліптичної або прямокутної форми, і, крім того, можна побачити тріщину в підкладці, можна побачити розрив волокон. На зразку сухої кімнатної температури, вологого гарячого насичення, на задній частині руйнування видно, що задня частина вздовж напрямку удару має певний опуклість і має хрестоподібну тріщину. Очевидно, що руйнування волокна, розтріскування основи та міжшарове розтріскування (нашарування) - це три форми руйнування, остання частина волокна піднімається, але не ламається, лише нашаровування та розтріскування волокна/основи. Руйнування волокна також відрізняється, як видно з порівняння фронтального та заднього пошкоджень. Передня частина спричиняє руйнування волокна та підкладки через стискання та зсув. Задня частина спричиняє розрив волокна через розтягування, що призводить до розриву та нашарування підкладки волокна. На рисунку 4 показано швидкість удару 45 м/с, 68 м/с, 86 м/с при скануванні внутрішнього пошкодження зразка C. Площа, позначена приблизною круглою сірою лінією l у центрі рисунка, є проектованою площею отвору пошкодження. Чорна лінія над та під кожною маленькою діаграмою вказує на площу області зворотного відшаровування зразка. Площа, позначена білою лінією на рисунках (b) (d) (f), є внутрішнім пошкодженням зразка вздовж межі. Графік показує, що енергія удару збільшується зі збільшенням швидкості удару. Ламінована пластина здатна поглинати більше енергії під час удару (див. рисунок 6 для конкретних значень), що призводить до збільшення площі проекції пошкодження ламінату: порівнюючи сухий зразок кімнатної температури із зображенням вологого гарячого насичення зразка, можна побачити, що вздовж межі у стані вологого гарячого насичення зразка є внутрішнє пошкодження (біла лінія), головним чином через процес поглинання. Пластифікація підкладки в ламінатній пластині та ослаблення межі розділу волокно-основа призводять до певного впливу межі на ламінатну пластину під час процесу удару. Згідно з рисунком, область зворотного відшаровування (чорна лінія) зразка в сухому стані не сильно відрізняється від стану вологого гарячого насичення.

3. Детальний опис руйнівних особливостей тришарової панелі

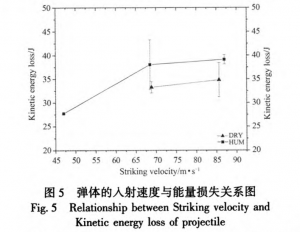

Карта пошкоджень поперечного перерізу стикувальної пластини з вуглецевого волокна (CFRP), отримана за допомогою надглибинної 3D-мікросистеми та скануючого електронного дзеркала при швидкості удару 45 м/с, сухому, вологому та гарячому, показує, що пошкодження зразка в обох станах включає три форми руйнування: руйнування волокна, розтріскування основи та руйнування міжшарового шару. Але основа двох зразків розтріскується по-різному. Розтріскування підкладки в сухому стані відбувається в місці з'єднання волокна та підкладки. Однак розтріскування підкладки після вологої термічної обробки супроводжується випаданням фрагментів підкладки. У вологому та гарячому середовищі ударні характеристики структури та деградації межі розділу волокна та підкладки, що визначаються Wold-esenbet та іншими матеріалами, спільно визначаються. У вологому та гарячому середовищі пластина з шаром CFRP в основі з смоли поглинає певну кількість води, просочування води призводить до розчинення підкладки з смоли. Вуглецеве волокно не є абсорбентом, тому між ними має бути вологе розширення, ця різниця послаблює межу розділу між підкладкою та волокном, зменшуючи міцність підкладки. Під впливом ударного навантаження фрагменти підкладки легко випадають, що призводить до відмінностей між поверхнями пошкодження та сухого зразка за кімнатної температури. З детальної структури сканованого електричного дзеркала видно, що розтріскування вологого та гарячого корпусу основи є переважно пухким розтріскуванням від пресування, тоді як розтріскування перед вологим нагріванням є переважно крихким, а горизонтальні зсувні тріщини між шарами більш помітні. З оптичного мікроскопа на рисунку видно, що форми руйнування в обох випадках різні, і в сухому стані це руйнування між різаннями. Для руйнування різанням переважно після вологого нагрівання, для форми руйнування, що супроводжується значним шаруватим руйнуванням, частка шаруватих руйнувань збільшується. Це видно з механізму кута руйнування та характеристик поглинання енергії. Мей Чжіюань запропонував дві стадії проникнення снаряда: стадію різання та стадію безперервного проникнення. Зона А у вологому гарячому зразку - це стадія руйнування зсувним проникненням, головним чином тому, що в процесі удару нашарувана пластина стискається та зсувається, утворюючи деформацію руйнування, зона b - це стадія безперервного проникнення. Цей етап головним чином зумовлений зменшенням швидкості проникнення тіла кулі під дією складової розтягу волокнистого шару, причому енергія в основному перетворюється на енергію деформації розтягування волокна та енергію руйнування проміжного шару (l 51), так що розрив волокна el та попередній розрив волокна не знаходяться на прямій лінії. У сухому зразку це явище не є очевидним, і пошкодження пластини є більш серйозним, шар пластини має стан тріщин. 3. 4 Аналіз енергії поглинання та площі проекції пошкодженого отвору. На рисунку 5 показано зв'язок між температурою сухого приміщення та вологим гарячим насиченням швидкості запуску та втратою енергії тіла. При швидкості падіння близько 45 м/с куля повністю відскакує при температурі сухого приміщення, тому на рисунку це не показано. Як видно з рисунка 7, під час випробування за вологого теплового насичення втрати енергії кулі є значними, а всмоктувальна здатність зразка після вологої термічної обробки збільшується.

На рисунку 6 зображено графік площі проекції швидкості падіння тіла кулі та отвору пошкодження шару вуглецевого волокна (сіра лінія позначає частину рисунка 4). На рисунках (4), (5), (6) видно: (1) зі збільшенням швидкості удару площа проекції отвору пошкодження шару вуглецевого волокна збільшується; (2) площа проекції отвору пошкодження у зразку за сухої кімнатної температури більша, ніж у зразку за вологого гарячого насичення; (3) коли швидкість удару становить близько 45 м/с, площа проекції отвору пошкодження ламінованої пластини після вологої термічної обробки значно більша, ніж площа проекції отвору пошкодження ламінованої пластини за сухої кімнатної температури. Площа проекції пошкодження зразка l-отвору збільшилася на 85,1%, а при швидкості удару близько 68 м/с ламінована пластина у стані вологого та теплового насичення збільшилася на 18,10%, а значення поглинання (рисунок 5) збільшилося на 15,65%; При швидкості удару близько 88 м/с пружність ламінованої пластини у вологому та термічно насиченому стані зменшилася на 9,25%, тоді як значення поглинання все ще збільшилося на 12,45%.

На основі результатів досліджень Yucheng Zhong та інших продуктів, поглинання вологи композитними матеріалами, армованими вуглецевим волокном, покращує межу пружності та ударостійкість ламінатної пластини, а також поєднує площу проекції отвору пошкодження сухого зразка за кімнатної температури та зразка, насиченого вологим гарячим середовищем (рис. 4, сіра лінія). Діаграма залежності між швидкістю падіння кулі на тіло та площею проекції отвору пошкодження шару вуглецевого волокна, а також шаруватим пошкодженням сполучної дошки шару вуглецевого волокна може бути порівняна, коли швидкість удару однакова та низька. Площа пошкодження отвору мокрого гарячого насиченого зразка є відносно великою. Це пов'язано з тим, що вологе нагрівання призводить до пластифікації підкладки шару вуглецевого волокна, послаблення межі між волокном та підкладкою та міжшарових характеристик. Під час удару, стан вологого теплового насичення зразка збільшує шаруватий пошкодження, збільшуючи частку пошкодження. На основі експериментів Ву Ісюаня та інших досліджень відомо, що енергія удару у вертикальному напрямку мощення в основному поглинається смоляною підкладкою, тоді пластифікація підкладки змушує вологий та гарячий зразок поглинати більше енергії під час процесу удару, покращуючи стійкість до удару та збільшуючи площу проекції пошкодження; пошкодження ламінату вуглепластику не повністю розширене, удар закінчився, тому, коли швидкість удару вища, волога термічна обробка на площі проекції пошкодження ламінату вуглепластику вже не є серйозною, але завдяки пластифікації смоли підкладки, поглинальна здатність все ще збільшується.

4 Висновки

(1) Зі збільшенням швидкості удару площа проекції пошкодження вуглецевого волокнистого композиту на основі епоксидної смоли (CFRP) збільшується, а швидкість зростання пошкодження 孑L у зразку за сухої кімнатної температури вища, ніж за вологого теплового насичення. Великі: (2) Коли швидкість удару становить 45 м/с, площа проекції пошкодження CFRP-ламінату у стані вологого теплового насичення збільшується на 85,11%, а коли швидкість удару становить 68 м/с, площа проекції пошкодження CFRP-ламінату у стані вологого теплового насичення збільшується на 18% порівняно з CFRP-ламінатом у сухому стані кімнатної температури. 10%, швидкість удару становить 86 м/с. Площа проекції пошкодження зволоженого насиченого CFRP-ламінату зменшується на 9,9% порівняно з CFRP-ламінатом за сухої кімнатної температури. 25%; (3) Після впливу CFRP-ламінату на гаряче та вологе середовище, міжшарові характеристики ламінату зменшуються, що призводить до розширення зони розшарування.

Час публікації: 24 червня 2019 р.