1 Introducere

Compozitul epoxidic armat cu fibră de carbon (CFRP) are numeroase avantaje, cum ar fi densitatea redusă, rezistența specifică ridicată, rigiditatea specifică ridicată, rezistența la oboseală, rezistența la coroziune și proprietățile mecanice bune. Este utilizat pe scară largă în industria aerospațială și alte structuri dure din punct de vedere al mediului, căldurii umede și impactului. Influența factorilor de mediu asupra materialelor este din ce în ce mai evidentă. În ultimii ani, cercetătorii autohtoni și străini au efectuat un număr mare de studii privind efectele mediului cald și umed asupra compozitelor CFRP [1] și impactul impactului asupra compozitelor CFRP. Studiul a constatat că influența mediului cald și umed asupra compozitelor CFRP include plastifierea matricei [2, fisurarea [31] și slăbirea proprietăților interfeței fibră-matrice [2'3'5], îndoirea compozitului CFRP odată cu creșterea timpului de tratament termic umed). Proprietățile mecanice ale performanței [2, proprietățile de forfecare interlaminară și de plumb [2, 1] și proprietățile statice de tracțiune [3'6'7] au arătat o tendință descendentă. Woldesenbet și colab. [8,9] au studiat proprietățile mecanice la impact ale compozitelor la rate de deformare ridicate după tratamentul termic umed și au obținut că mediul cald și umed a îmbunătățit rezistența la impact a compozitelor. S-a demonstrat că absorbția umidității materialelor compozite poate îmbunătăți proprietățile mecanice la impact ale materialelor în anumite condiții, ceea ce este destul de diferit de rezultatele experimentale în condiții cvasi-statice. Principala activitate de cercetare actuală este efectul căldurii umede (inclusiv imersia în apă) asupra proprietăților de impact la viteză redusă ale compozitelor cu matrice de rășină armate cu fibre. Pan Wenge și colab. [10] au studiat proprietățile de compresie ale laminatelor compozite bidimensionale țesute din fibră de sticlă/epoxid după impact la viteză redusă la temperatura camerei și în condiții calde și umede (imersie în apă la 65 °C). 4. Laminatul în mediu cald și umed este obținut după șocuri la viteză redusă. Performanța de compresie este redusă semnificativ. Karasek și colab. [1] au studiat efectele umidității și temperaturii asupra impactului compozitelor grafit/epoxid și le-au obținut în medii cu temperatură scăzută și temperatură camerei. Umiditatea are un efect redus asupra energiei inițiale și a absorbției energiei în urma deteriorării. Yucheng zhong și colab. [12,13] au efectuat un test de impact la viteză redusă pe laminate compozite după tratament termic umed. S-a concluzionat că mediul cald și umed reduce semnificativ deteriorarea la impact a laminatului. Îmbunătățește rezistența la impact a laminatelor. Krystyna și colab. [14] au studiat impactul la viteză mică al compozitului aramidă-fibră de sticlă/epoxid după tratamentul termic umed (imersie în apă la 70 °C) și au obținut o zonă de deteriorare la impact mai mică după tratamentul termic umed. Aceasta provoacă deteriorare prin delaminare în interiorul probei, care absoarbe mai multă energie în timpul impactului și inhibă formarea delaminării. Din cele de mai sus se poate observa că influența mediului termic umed asupra deteriorării la impact a materialelor compozite are un efect de promovare și un efect de slăbire. Prin urmare, sunt necesare cercetări și verificări suplimentare. În ceea ce privește impactul, Mei Zhiyuan și colab. [15] au propus și stabilit un model de analiză a dinamicii de penetrare în două etape (penetrare prin forfecare și penetrare continuă) a laminatelor compozite armate cu fibre supuse unui impact de mare viteză. Guiping Zhao și colab. [16] au efectuat trei tipuri de viteze diferite (mai mici, egale și mai mari decât viteza limită balistică) asupra performanței la impact și a deteriorării probei după trei tipuri de laminate, dar nu au implicat impactul mediului termic umed asupra deteriorării la impact. Pe baza literaturii de specialitate menționate mai sus, cercetările conexe privind impactul mediului umed și cald asupra laminatelor compozite armate cu fibre nu au fost încă explorate în continuare. În această lucrare, au fost studiate caracteristicile de deteriorare la impact ale laminatelor compozite din fibră de carbon/epoxid saturate la căldură umedă în condiții de baie de apă la 70 °C. Efectele mediului cald și umed asupra caracteristicilor de rupere la impact ale compozitelor au fost analizate prin comparație cu probe uscate la temperatura camerei. În cadrul experimentului, laminatele CFRP au fost impactate pe laminatele CFRP la 45 m/s, 68 m/s și 86 m/s. A fost măsurată viteza înainte și după impact. A fost analizată influența mediului cald și umed asupra performanței de absorbție a energiei laminatelor. S-a utilizat scanarea C cu ultrasunete pentru a detecta deteriorarea internă a laminatului și a fost analizată influența vitezei de impact asupra zonei fracturate. Microscopul electronic cu scanare și sistemul microscopic tridimensional de ultra-adâncime au fost utilizate pentru a observa caracteristicile mezoscopice ale deteriorării probei, iar deteriorarea probei a fost analizată prin mediul termic umed. Impactul caracteristicilor.

2 Materiale și metode experimentale

2. 1 Materiale și pregătire

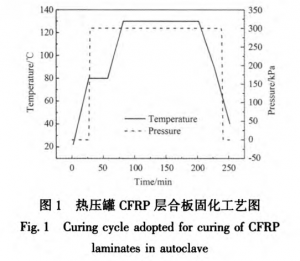

Material compozit din rășină epoxidică cu fibră de carbon (T300/EMl 12), pre-imersie furnizat de Jiangsu Hengshen Co., Ltd., grosimea pre-imersiei într-un singur strat de 0,137 mm și o fracție volumică de fibră de 66%. Panoul laminat este așezat pe fundul stratului, dimensiunea 115 mm x 115 ml. Se utilizează procesul de formare în rezervorul de presare la cald. Diagrama procesului de întărire pregătită prin acest proces este prezentată în Figura 1. Mai întâi se ridică temperatura camerei la 80 °C la o viteză de încălzire de 1 până la 3 °C/min, apoi se menține la cald timp de 30 de minute, se încălzește la 130 °C la o viteză de încălzire de 113 °C/min, se menține la cald timp de 120 de minute, se reduce la 60.0C la o viteză constantă de răcire, apoi se îndepărtează presiunea și se eliberează, și se eliberează.

2. 2 Tratament termic umed

După pregătirea eșantionului, acesta a fost tratat termic umed în conformitate cu specificația HB 7401-96.171 „Metoda experimentală de absorbție a umidității în mediu cald și umed în strat compozit pe bază de rășină”. Mai întâi, eșantionul este plasat într-o cameră de uscare termostatică la 70 de grade C pentru a se usca. Se cântărește regulat folosind o balanță până când pierderea de calitate a eșantionului este stabilă la cel mult 0,02%, valoarea înregistrată în acest moment fiind masa uscată inginerească G. După uscare, eșantionul este plasat în apă la 70 de grade C pentru tratament termic umed. Conform specificației HB 7401, metoda specificată în 96 „măsoară calitatea eșantionului în fiecare zi, înregistrată ca Gi, și înregistrează schimbarea absorbției de umiditate Mi”. Expresia absorbției de umiditate a eșantionului laminat CFRP este:

Formula este detaliată: Mi este absorbția de umiditate a probei, Gi este calitatea după ce proba absoarbe umiditatea, g, go este calitatea stării uscate a probei.

2. 3 Experimente de impact

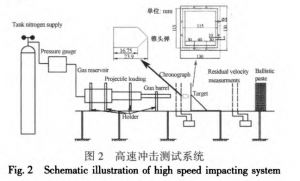

Experimentul de impact de mare viteză pe laminatul CFRP a fost efectuat pe un tun cu aer de mare viteză cu un diametru de 15 mm. Dispozitivul de testare la impact de mare viteză (vezi Figura 2) include un pistol cu aer de mare viteză, un dispozitiv de măsurare a vitezei laser înainte și după impact, corpul glonțului, un dispozitiv de instalare a eșantionului (colțul din dreapta sus al Figurii 2) și un dispozitiv de recuperare a siguranței corpului glonțului. Corpul glonțului este un glonț cilindric cu cap conic (Figura 2), iar volumul glonțului este de 24,32 g cu un diametru de 14,32 mm; viteza de impact este de 45 m/s (energie de impact 46 J), 68 m/s (energie de impact 70 J), 86 m/s (energie de impact 90 J) la impact.

2. 4 Detectarea deteriorării specimenelor

După ce este afectată de impact, placa de margine a stratului laminat compozit epoxidic colorat în fibră de carbon este utilizată pentru a detecta deteriorarea internă a plăcii laminate CFRP, iar aria de proiecție a zonei de deteriorare a impactului este măsurată cu ajutorul software-ului de analiză a imaginilor UTwim, iar caracteristicile detaliate ale distrugerii secțiunii transversale sunt observate prin microscop electronic cu scanare și sistem microscopic 3D de ultra-adâncime a câmpului.

3 Rezultate și discuții

3. 1 Caracteristicile de absorbție a umidității specimenelor

După un total de 37,7 zile, absorbția medie a umidității saturate este de 1,780%, cu o rată de difuzie de 6,183x10,7 lllnl2/s. Curba de absorbție a umidității specimenului laminat CFRP este prezentată în Figura 3. După cum se poate observa din Figura 3, rata inițială de creștere a absorbției de umiditate a specimenului este liniară. După etapa liniară, rata de creștere a absorbției de umiditate începe să scadă, atingând un nivel constant după aproximativ 23 de zile și ajungând la saturația absorbției de umiditate după o perioadă de timp. Prin urmare, absorbția de umiditate a specimenului este conformă cu modul de absorbție a umidității în două etape: prima etapă de absorbție a umidității se datorează acțiunii comune a temperaturii și umidității, umiditatea prin materialul în sine conține pori, găuri, fisuri și alte defecte răspândite în interiorul materialului; difuzia apei este lentă și atinge treptat saturația în această etapă.

3. Caracteristicile aparente de distrugere ale plăcii laminate cu 2 straturi

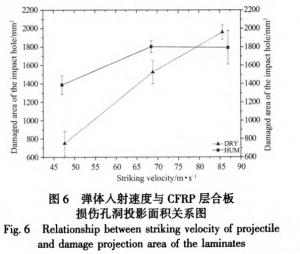

La o viteză de impact de 86 m/s, când partea frontală și cea posterioară a eșantionului sunt reprezentate printr-o hartă a profilului de distrugere aparentă. Conform eșantionului uscat la temperatura camerei și saturat la cald și umed, forma frontală a eșantionului este mai asemănătoare. Cele două eșantioane la impact prezintă o anumită alunecare din cauza fisurilor de fundație, distrugerea acestora de-a lungul primului strat de fibră. Acest lucru face ca partea frontală să aibă o formă eliptică sau dreptunghiulară și, pe lângă faptul că se poate vedea fisura în substrat, se poate observa și ruperea fibrelor. Prin intermediul eșantionului uscat la temperatura camerei și saturat la cald și umed, se poate observa că partea posterioară de-a lungul direcției de impact are o anumită proeminență și o fisură în formă de cruce. Este evident că fractura fibrei, fisurarea bazei și fractura interstrat (stratificare) sunt trei forme de distrugere. Ultima parte a fibrei este ridicată, dar nu se rupe, ci doar stratificarea și fisurarea fibrei/bazei. Fractura fibrei este, de asemenea, diferită, după cum se poate observa din compararea deteriorării frontale și posterioare. Partea frontală provoacă fractura fibrei și a substratului din cauza compresiei și forfecării. Partea posterioară se datorează întinderii, provocând ruperea fibrei și stratificarea substratului. Figura 4 prezintă o viteză de șoc de 45 m/s, 68 m/s, 86 m/s la scanarea C a deteriorării interne a specimenului. Zona indicată de linia gri rotundă aproximativă din centrul figurii este zona proiectată a orificiului deteriorat. Linia neagră de deasupra și de sub fiecare diagramă mică indică zona pentru zona de exfoliere a specimenului. Zona marcată cu linia albă în figura (b) (d) (f) reprezintă deteriorarea internă a specimenului de-a lungul limitei. Graficul arată că energia de impact crește odată cu creșterea vitezei de impact. Placa laminată este capabilă să absoarbă mai multă energie în timpul impactului (vezi Figura 6 pentru valori specifice), rezultând o creștere a zonei de proiecție a deteriorării laminatului: prin compararea eșantionului uscat la temperatura camerei cu imaginea eșantionului de saturație umed-fierbinte, se poate observa că există o deteriorare internă (linia albă) a specimenului produsă de-a lungul limitei în starea de saturație umed-fierbinte a specimenului, în principal datorită procesului de absorbție. Plastificarea substratului în placa laminată și slăbirea interfeței fibră-bază determină ca limita să aibă un anumit efect asupra plăcii laminate în timpul procesului de impact. Conform figurii, zona de exfoliere (linia neagră) a specimenului în stare uscată nu este mult diferită de starea de saturație la cald și umed.

3. Caracteristicile distructive detaliate ale panoului cu 3 straturi

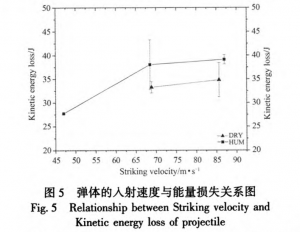

Harta caracteristicilor de deteriorare în secțiune transversală a plăcii de îmbinare a stratului CFRP, realizată cu ajutorul microsistemului 3D ultra-adâncime și al oglinzii electronice de scanare, cu o viteză de impact de 45 m/s, atât în stare uscată, cât și umedă și fierbinte, arată că deteriorarea specimenului în ambele stări include trei forme de distrugere: fractura fibrei, fisurarea bazei și fracturarea interstratului. Însă baza celor două specimene este fisurată diferit. Fisurarea substratului în stare uscată este fisurată la conexiunea dintre fibră și substrat. Cu toate acestea, fisurarea substratului după tratamentul termic umed este însoțită de căderea fragmentelor de substrat. Performanța la impact a structurii și a substratului de fibră, atât în mediul umed, cât și în mediul fierbinte, determină împreună degradarea structurii și a interfeței dintre substratul de fibră, determinată de Wold-esenbet și alte materiale. În mediul umed și fierbinte, placa stratului CFRP absorb o anumită cantitate de apă în baza de rășină, iar infiltrarea apei va provoca dizolvarea substratului de rășină. Fibra de carbon nu este absorbantă, deci trebuie să existe o expansiune umedă între cele două, această diferență slăbește interfața dintre substrat și fibră, reducând rezistența substratului. Când sunt supuse sarcinii de impact, fragmentele de substrat sunt ușor desprinse, rezultând o diferență față de interfața de deteriorare a probei la temperatura camerei uscată. Din structura detaliată a oglinzii electrice scanate, se poate observa că fisurarea corpului post-bază umed și fierbinte este în principal fisura liberă a ruperii presei, în timp ce fisurarea dinaintea căldurii umede este în principal fragilă, iar fisura orizontală de forfecare dintre straturi este mai evidentă. Din microscopul optic din figură, se poate observa că formele de distrugere sunt diferite în cele două cazuri, iar starea uscată este distrugerea per tăiere. Pentru distrugerea prin tăiere în principal, după căldura umedă, pentru forma de distrugere însoțită de distrugere semnificativă în straturi, proporția de distrugere în straturi s-a extins. Acest lucru poate fi observat din unghiul mecanismului de distrugere și din caracteristicile de absorbție a energiei. Mei Zhiyuan a prezentat două etape ale invaziei proiectilului: etapa de tăiere și etapa de invazie continuă. Zona A din proba umedă fierbinte este etapa de distrugere prin intruziune prin forfecare, în principal deoarece în procesul de impact, placa de stratificare este comprimată și forfecată formând deformarea distrugerii, zona b este etapa de distrugere continuă prin invazie. Această etapă se datorează în principal reducerii vitezei de intruziune a corpului glonțului sub acțiunea componentei de solicitare a stratului fibros, iar energia este convertită în principal în energie de deformare a fibrei prin întindere și energie de fractură interstrat (l 51), astfel încât ruptura fibrei el și ruptura anterioară a fibrei nu sunt în linie dreaptă. În proba uscată, acest fenomen nu este evident, iar deteriorarea plăcii este mai gravă, placa stratificată prezintă o stare de fisurare. 3.4 Energia de absorbție și analiza ariei de proiecție a găurii de deteriorare Figura 5 prezintă relația dintre temperatura camerei uscate și saturația termică umedă a vitezei de lansare și pierderea de energie a corpului, la o viteză de incidență de aproximativ 45 m/s, temperatura camerei uscate a glonțului ricoșează complet, deci nu este prezentată în figură. După cum se poate observa din Figura 7, atunci când testul este testat în condiții de saturație termică umedă, pierderea de energie a glonțului este semnificativă, iar capacitatea de aspirație a probei după tratamentul termic umed crește.

Figura 6 este o diagramă grafică a ariei de proiecție a vitezei de incidență a corpului glonțului și a orificiului de deteriorare a stratului CFRP (linia gri marchează o parte din Figura 4), putând fi observate figurile complete (4), (5), (6): (1) odată cu creșterea vitezei de impact, ariei de proiecție a orificiului de deteriorare a stratului CFRP crește; (2) Aria de proiecție a orificiului de deteriorare în probă la temperatura camerei uscată este mai mare decât cea la saturație la cald și umed; (3) când viteza de impact este de aproximativ 45 m/s, ariei de proiecție a orificiului de deteriorare a plăcii laminate după tratamentul termic umed este mult mai mare decât ariei de proiecție a orificiului de deteriorare a plăcii laminate la temperatura camerei uscată. Aria de proiecție a orificiului L de deteriorare a probei la saturație termică umedă a crescut cu 85,1%, iar la o viteză de șoc de aproximativ 68 m/s, placa laminată în stare de saturație umedă și termică a crescut cu 18,10%, valoarea absorbției (Figura 5) a crescut cu 15,65%; La o viteză de impact de aproximativ 88 m/s, placa laminată în stare umedă și de saturație termică s-a redus cu 9,25%, valoarea absorbției a crescut în continuare cu 12,45%.

Pe baza rezultatelor cercetărilor efectuate de Yucheng Zhong și ale altor produse, absorbția umidității materialelor compozite armate cu fibră de carbon îmbunătățește limita de elasticitate și rezistența la impact a plăcii laminate și combină aria proiectată a orificiului de deteriorare al eșantionului uscat la temperatura camerei și a eșantionului de saturație umed-fierbinte din această lucrare (Figura 4 în linia gri). Diagrama relației cu viteza de incidență glonț-corp și aria de proiecție a orificiului de deteriorare a stratului CFRP, precum și deteriorarea stratificată a plăcii de îmbinare a stratului CFRP pot fi comparate atunci când viteza de impact este aceeași și scăzută. Aria orificiului de deteriorare a eșantionului de saturație umed-fierbinte este relativ mare. Acest lucru se datorează faptului că tratamentul termic umed face ca substratul stratului CFRP să se plasticizeze, slăbind interfața fibrei și substratului și performanța interstratului; în caz de impact, starea de saturație termică umedă a eșantionului de deteriorare stratificată crește proporția de deteriorare. Pe baza experimentelor realizate de Wu Yixuan și alte experimente, se știe că energia de impact în direcția verticală a pavajului este absorbită în principal de substratul de rășină. Prin plastifierea substratului, se știe că specimenul de saturație umed și fierbinte absoarbe mai multă energie în timpul procesului de impact, se îmbunătățește rezistența la impact și se mărește suprafața de proiecție a orificiului deteriorat. Deteriorarea laminatului CFRP nu a fost complet extinsă, impactul s-a încheiat, astfel încât atunci când viteza de impact este mai mare, tratamentul termic umed asupra suprafeței de proiecție a deteriorării laminatului CFRP nu mai este grav, dar, datorită plastifierii rășinii substratului, capacitatea de absorbție este în continuare crescută.

4 Concluzii

(1) Odată cu creșterea vitezei de impact, aria proiectată a orificiului de deteriorare al laminatului compozit din rășină epoxidică armată cu fibră de carbon (CFRP) crește, iar rata de creștere a orificiului de deteriorare 孑L în probă la temperatura camerei uscate este mai mare decât cea la saturație termică umedă. Mare: (2) Când viteza de impact este de 45 m/s, aria de proiecție a deteriorării laminatului CFRP în starea de saturație termică umedă este crescută cu 85,11%, când viteza de impact este de 68 m/s, aria de proiecție a deteriorării laminatului CFRP în starea de saturație termică umedă este crescută cu 18% comparativ cu laminatul CFRP în starea uscată la temperatura camerei. 10%, viteza de impact este de 86 m/s. aria de proiecție a deteriorării laminatului cFRP umed-saturat este redusă cu 9,9% comparativ cu laminatul cFRP la temperatura camerei uscate. 25%; (3) După ce laminatul cFRP este afectat de mediul cald și umed, performanța interstratului laminatului este redusă, rezultând extinderea zonei de delaminare.

Data publicării: 24 iunie 2019