1 Introduzione

Il composito epossidico rinforzato con fibra di carbonio (CFRP) presenta numerosi vantaggi, tra cui bassa densità, elevata resistenza specifica, elevata rigidità specifica, resistenza alla fatica, resistenza alla corrosione e buone proprietà meccaniche. È ampiamente utilizzato in ambito aerospaziale e in altre strutture soggette a condizioni ambientali difficili, come calore umido e urti. L'influenza dei fattori ambientali sui materiali è sempre più evidente. Negli ultimi anni, studiosi nazionali e stranieri hanno condotto numerosi studi sugli effetti dell'ambiente caldo e umido sui compositi CFRP [1] e sull'impatto dell'impatto su di essi. Lo studio ha rilevato che l'influenza dell'ambiente caldo e umido sui compositi CFRP include la plasticizzazione della matrice [2], la formazione di crepe [31] e l'indebolimento delle proprietà dell'interfaccia fibra-matrice [2'3'5], la flessione del composito CFRP con l'aumento del tempo di trattamento termico a umido. Le proprietà meccaniche delle prestazioni [2], le proprietà di taglio interlaminare e di piombo [2, 1] e le proprietà di trazione statica [3'6'7] hanno mostrato una tendenza al ribasso. Woldesenbet et al. [8,9] hanno studiato le proprietà meccaniche d'impatto dei compositi ad alte velocità di deformazione dopo trattamento termico a umido, e hanno ottenuto che l'ambiente caldo e umido ha migliorato la resistenza all'impatto dei compositi. È stato rivelato che l'assorbimento di umidità dei materiali compositi può migliorare le proprietà meccaniche d'impatto dei materiali in determinate condizioni, il che è abbastanza diverso dai risultati sperimentali in condizioni quasi statiche. L'attuale principale lavoro di ricerca riguarda l'effetto del calore umido (inclusa l'immersione in acqua) sulle proprietà d'impatto a bassa velocità dei compositi a matrice di resina rinforzata con fibre. Pan Wenge et al. [10] hanno studiato le proprietà di compressione di laminati compositi bidimensionali in fibra di vetro/epossidica intrecciata dopo impatto a bassa velocità a temperatura ambiente e in condizioni calde e umide (immersione in acqua a 65 °C). 4. Il laminato in ambiente caldo e umido è ottenuto dopo un urto a bassa velocità. Le prestazioni di compressione sono significativamente ridotte. Karasek et al. [1] hanno studiato gli effetti dell'umidità e della temperatura sull'impatto di compositi grafite/epossidica, e li hanno ottenuti in ambienti a bassa temperatura e a temperatura ambiente. L'umidità ha scarso effetto sull'energia iniziale e sull'assorbimento di energia del danno. Yucheng Zhong et al. [12,13] hanno eseguito un test di impatto a bassa velocità su laminati compositi dopo trattamento termico a umido. Si è concluso che l'ambiente caldo e umido riduce significativamente il danno da impatto del laminato. Migliora la resistenza all'impatto dei laminati. Krystyna et al. [14] hanno studiato l'impatto a bassa velocità di un composito in fibra di vetro-aramide/epossidico dopo trattamento termico a umido (immersione in acqua a 70 °C) e hanno ottenuto una minore area di danno da impatto dopo il trattamento termico a umido. Ciò causa danni da delaminazione all'interno del campione, che assorbe più energia durante l'impatto e inibisce la formazione di delaminazione. Da quanto sopra si può osservare che l'influenza dell'ambiente caldo umido sul danno da impatto dei materiali compositi ha un effetto promotore e un effetto indebolitore. Pertanto, sono necessarie ulteriori ricerche e verifiche. In termini di impatto, Mei Zhiyuan et al. [15] hanno proposto e stabilito un modello di analisi della dinamica di penetrazione a due stadi (penetrazione di taglio e penetrazione continua) di laminati compositi rinforzati con fibre sottoposti a impatto ad alta velocità. Guiping Zhao et al. [16] hanno condotto tre tipi di velocità diverse (inferiore, uguale e superiore alla velocità limite balistica) sulle prestazioni di impatto e sul danneggiamento del campione dopo tre tipi di laminati, ma non hanno coinvolto l'impatto dell'ambiente di calore umido sul danno da impatto. Sulla base della letteratura di cui sopra, la ricerca correlata sull'impatto dell'ambiente umido e caldo sui laminati compositi rinforzati con fibre deve ancora essere ulteriormente esplorata. In questo articolo, sono state studiate le caratteristiche di danno da impatto di laminati compositi in fibra di carbonio/epossidica saturi di calore umido in condizioni di bagno d'acqua a 70 °C. Gli effetti dell'ambiente caldo e umido sulle caratteristiche di rottura da impatto dei compositi sono stati analizzati mediante confronto con campioni a temperatura ambiente asciutta. Nell'esperimento, i laminati CFRP sono stati impattati sui laminati CFRP a 45 m/s, 68 m/s e 86 m/s. È stata misurata la velocità prima e dopo l'impatto. È stata analizzata l'influenza dell'ambiente caldo e umido sulle prestazioni di assorbimento di energia dei laminati. La scansione C-scan a ultrasuoni è stata utilizzata per rilevare i danni interni del laminato ed è stata analizzata l'influenza della velocità d'impatto sull'area fratturata. Il microscopio elettronico a scansione e il sistema microscopico tridimensionale ultra-profondità sono stati utilizzati per osservare le caratteristiche mesoscopiche del danno al campione, e il danno al campione è stato analizzato in un ambiente caldo-umido. L'impatto delle caratteristiche.

2 Materiali e metodi sperimentali

2. 1 Materiale e preparazione

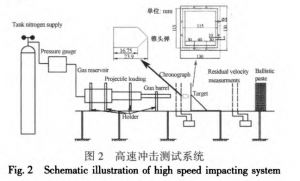

Materiale composito in resina epossidica in fibra di carbonio (T300/EM12), pre-immersione, fornito da Jiangsu Hengshen Co., Ltd., spessore pre-immersione monostrato di 0,137 mm con una frazione di volume di fibra del 66%. Il pannello laminato viene posato sul fondo dello strato, con dimensioni di 115 mm x 115 mm. Viene utilizzato il processo di formatura in una vasca di pressatura a caldo. Il diagramma del processo di polimerizzazione preparato dal processo è mostrato in Figura 1. Innanzitutto, portare la temperatura di permanenza da temperatura ambiente a 80 °C a una velocità di riscaldamento da 1 a 3 °C/min, quindi mantenere la temperatura per 30 minuti, riscaldare a 130 °C a una velocità di riscaldamento di 113 °C/min, mantenere la temperatura per 120 minuti, quindi ridurre a 60 °C.0C a una velocità di raffreddamento costante, quindi rimuovere la pressione e rilasciare, e rilasciare.

2. 2 Trattamento termico a umido

Dopo la preparazione, il campione è stato sottoposto a trattamento termico a umido in conformità alla specifica HB 7401-96.171 "Metodo sperimentale di assorbimento di umidità in ambiente caldo umido per strati compositi a base di resina". Innanzitutto, il campione viene posto in una camera di essiccazione termostatica a 70 °C per l'essiccazione. Pesando regolarmente con bilance fino a quando la perdita di qualità del campione non si stabilizza su un valore superiore allo 0,02%, il valore registrato a questo punto è la massa secca ingegneristica G. Dopo l'essiccazione, il campione viene immerso in acqua a 70 °C per il trattamento termico a umido. Secondo la specifica HB 7401, il metodo specificato nella norma 96 "misura la qualità del campione ogni giorno, registrandola come Gi, e registra la variazione dell'assorbimento di umidità Mi". L'espressione dell'assorbimento di umidità del campione laminato in CFRP è:

La formula è dettagliata: Mi è l'assorbimento di umidità del campione, Gi è la qualità dopo che il campione assorbe umidità, g, go è la qualità allo stato secco del campione.

2. 3 Esperimenti di impatto

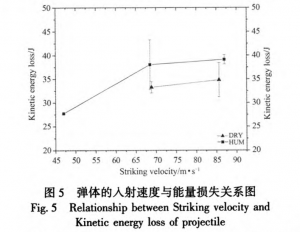

L'esperimento di impatto ad alta velocità sul laminato in CFRP è stato condotto utilizzando un cannone ad aria compressa ad alta velocità con un diametro di 15 mm. Il dispositivo per prove di impatto ad alta velocità (vedere Figura 2) comprende un cannone ad aria compressa ad alta velocità, un dispositivo laser di misurazione della velocità prima e dopo l'impatto, il corpo del proiettile, un dispositivo di installazione del campione (angolo in alto a destra della Figura 2) e un dispositivo di recupero di sicurezza del corpo del proiettile. Il corpo del proiettile è un proiettile cilindrico a testa conica (Figura 2) con un volume di 24,32 g e un diametro di 14,32 mm; la velocità di impatto è di 45 m/s (energia d'impatto 46 J), 68 m/s (energia d'impatto 70 J) e 86 m/s (energia d'impatto 90 J).

2. 4 Rilevamento dei danni ai campioni

Dopo essere stata colpita dall'impatto, la piastra di rivestimento dello strato laminato composito epossidico colorato in fibra di carbonio viene utilizzata per rilevare i danni da impatto interni della piastra laminata in CFRP, e l'area di proiezione dell'area del danno da impatto viene misurata dal software di analisi delle immagini UTwim, e le caratteristiche dettagliate della distruzione della sezione trasversale vengono osservate dal microscopio elettronico a scansione e dal sistema microscopico 3D a ultra-profondità di campo.

3 Risultati e discussioni

3. 1 Caratteristiche di assorbimento dell'umidità dei campioni

Con un totale di 37,7 giorni, l'assorbimento medio di umidità satura è dell'1,780%, con una velocità di diffusione di 6,183x10,7llnl²/s. La curva di assorbimento di umidità del campione di laminato CFRP è mostrata in Figura 3. Come si può osservare dalla Figura 3, il tasso di crescita iniziale dell'assorbimento di umidità del campione è lineare; dopo la fase lineare, il tasso di crescita dell'assorbimento di umidità inizia a diminuire, raggiungendo un livello di stato stazionario dopo circa 23 giorni e raggiungendo la saturazione dell'assorbimento di umidità dopo un certo periodo di tempo. Pertanto, l'assorbimento di umidità del campione è conforme alla modalità di assorbimento di umidità a due stadi: la prima fase di assorbimento di umidità è dovuta all'azione congiunta di temperatura e umidità; l'umidità attraverso il materiale stesso contiene pori, fori, crepe e altri difetti che si diffondono all'interno del materiale; la diffusione dell'acqua è lenta e raggiunge gradualmente la saturazione in questa fase.

3. Le apparenti caratteristiche di distruzione del pannello laminato a 2 strati

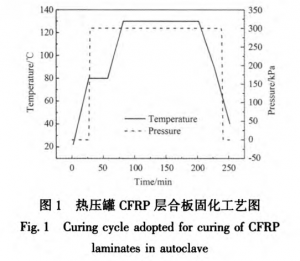

Velocità d'impatto di 86 m/s quando la parte anteriore del campione, il retro della mappa del profilo di distruzione apparente, dal campione a temperatura ambiente asciutta, la forma di distruzione frontale del campione di saturazione a caldo umido è più simile, i due campioni nell'impatto, a causa delle crepe nella fondazione, la sua distruzione lungo il primo strato di fibra presenta un certo scorrimento. Ciò fa sì che la parte anteriore assuma una forma ellittica o rettangolare e, oltre a essere visibile la crepa nel substrato, si può osservare la rottura delle fibre. Dal campione a temperatura ambiente asciutta, dal campione di saturazione a caldo umido, sul retro della distruzione della forma si può osservare che il retro lungo la direzione dell'impatto presenta una certa curvatura e una crepa a forma di croce. È ovvio che la frattura della fibra, la fessurazione alla base e la frattura interstrato (stratificazione) sono tre forme di distruzione, l'ultima parte della fibra viene sollevata ma non rotta, solo la stratificazione e la fessurazione fibra/base. Anche la frattura della fibra è diversa, come si può osservare dal confronto tra il danno frontale e posteriore. La parte anteriore causa la frattura della fibra e del substrato a causa di compressione e taglio. La parte posteriore è dovuta allo stiramento che ha causato la rottura della fibra e la formazione di strati sul substrato. La Figura 4 mostra una velocità d'urto di 45 m/s, 68 m/s e 86 m/s durante la scansione C del danno interno del campione. L'area indicata dalla linea grigia rotonda approssimativamente al centro della figura è l'area proiettata del foro danneggiato. La linea nera sopra e sotto ogni piccolo grafico indica l'area di distacco posteriore del campione. L'area contrassegnata dalla linea bianca nelle figure (b), (d) e (f) rappresenta il danno interno del campione lungo il confine. Il grafico mostra che l'energia d'impatto aumenta all'aumentare della velocità d'impatto. La piastra laminata è in grado di assorbire più energia durante l'impatto (vedere Figura 6 per i valori specifici), con conseguente aumento dell'area di proiezione del danno sul laminato: confrontando il campione a temperatura ambiente asciutta con l'immagine del campione di saturazione a caldo umido, si può osservare che si verifica un danno interno (linea bianca) del campione lungo il confine nello stato di saturazione a caldo umido del campione, principalmente dovuto al processo di assorbimento. La plasticizzazione del substrato nella piastra laminata e l'indebolimento dell'interfaccia fibra-base fanno sì che il confine abbia un certo effetto sulla piastra laminata durante il processo di impatto. Secondo la figura, l'area di distacco posteriore (linea nera) del campione allo stato asciutto non differisce molto dallo stato di saturazione a caldo umido.

3. Le caratteristiche distruttive dettagliate del pannello a 3 strati

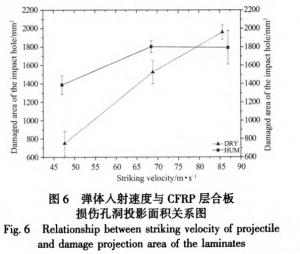

La mappa delle caratteristiche di danno in sezione trasversale della piastra di giunzione dello strato di CFRP, acquisita dal microsistema 3D ultra-profondo e dallo specchio elettronico a scansione, con una velocità d'impatto di 45 m/s, a secco, a umido e a caldo, mostra che il danno al campione in entrambi gli stati include tre forme di distruzione: frattura delle fibre, criccatura della base e frattura interstrato. Tuttavia, la base dei due campioni presenta criccature diverse. La criccatura del substrato a secco si verifica a livello della connessione tra fibra e substrato. Tuttavia, la criccatura del substrato dopo il trattamento termico a umido è accompagnata dalla caduta di frammenti del substrato. Wold-esenbet e altri materiali in ambiente umido e caldo hanno determinato congiuntamente le prestazioni d'impatto della struttura della struttura e la degradazione dell'interfaccia tra substrato e fibra. In ambiente umido e caldo, la piastra di CFRP nella base di resina subisce l'assorbimento di una certa quantità d'acqua, che infiltrandosi causerà la dissoluzione del substrato di resina. La fibra di carbonio non è assorbente, quindi deve esserci un'espansione umida tra i due, questa differenza indebolisce l'interfaccia tra substrato e fibra, riducendo la resistenza del substrato. Quando sottoposti al carico d'impatto, i frammenti di substrato vengono facilmente rilasciati, con conseguente differenza rispetto all'interfaccia di danneggiamento del campione a temperatura ambiente asciutta. Dalla struttura dettagliata dello specchio elettrico scansionato, si può osservare che la criccatura del corpo del supporto umido e caldo è principalmente la cricca lasca della rottura della pressa, mentre la criccatura prima del calore umido è principalmente fragile, e la cricca di taglio orizzontale tra gli strati è più evidente. Dal microscopio ottico in figura, si può osservare che le forme di distruzione sono diverse nei due casi e lo stato secco è la distruzione per taglio. Per ridurre principalmente la distruzione, dopo il calore umido per la forma di distruzione accompagnata da una significativa distruzione a strati, la proporzione di distruzione a strati è aumentata. È possibile osservare dall'angolazione del meccanismo di distruzione e dalle caratteristiche di assorbimento di energia. Mei Zhiyuan ha proposto due fasi dell'invasione proiettile: la fase di taglio e la fase di invasione continua. L'area A nel campione caldo umido rappresenta la fase di distruzione per intrusione di taglio, principalmente perché durante il processo di impatto la piastra di stratificazione viene compressa e tagliata, formando la deformazione di distruzione. L'area b rappresenta la fase di distruzione per invasione continua. Questa fase è dovuta principalmente alla riduzione della velocità di intrusione del corpo del proiettile sotto l'azione della componente di stress da stiramento dello strato fibroso, e l'energia viene convertita principalmente in energia di deformazione da stiramento delle fibre e in energia di frattura interstrato (l 51), in modo che la rottura delle fibre el e la precedente rottura delle fibre non siano in linea retta. Nel campione secco, questo fenomeno non è evidente e il danno alla piastra è più grave, con la piastra di strato che presenta uno stato di criccatura. 3.4 Analisi dell'energia di assorbimento e dell'area di proiezione del foro di danneggiamento. La Figura 5 mostra la relazione tra la temperatura ambiente secca e la saturazione a caldo umido della velocità di lancio e la perdita di energia del corpo. Alla velocità incidente di circa 45 m/s, la temperatura ambiente secca del proiettile provoca un rimbalzo completo, quindi non mostrato in figura. Come si può osservare dalla Figura 7, quando il test viene effettuato in condizioni di saturazione termica umida, la perdita di energia del proiettile è notevole e la capacità di aspirazione del campione dopo il trattamento termico umida aumenta.

La Figura 6 è un diagramma grafico dell'area di proiezione della velocità di incidente del corpo del proiettile e del foro di danneggiamento dello strato di CFRP (la linea grigia contrassegna parte della Figura 4), si può vedere nelle figure (4), (5), (6): (1) con l'aumento della velocità di impatto, l'area di proiezione del foro di danneggiamento dello strato di CFRP aumenta; (2) l'area di proiezione del foro di danneggiamento nel campione a temperatura ambiente asciutta è maggiore di quella di saturazione a caldo umido; (3) quando la velocità di impatto è di circa 45 m/s, l'area di proiezione del foro di danneggiamento della piastra laminata dopo il trattamento termico umido è molto maggiore dell'area di proiezione del foro di danneggiamento della piastra laminata nello stato di temperatura ambiente asciutta. L'area di proiezione del foro di danneggiamento a L del campione di saturazione termica umida è aumentata dell'85,1% e a una velocità d'urto di circa 68 m/s, la piastra laminata in uno stato di saturazione umida e termica è aumentata del 18,10%, il valore di assorbimento (Figura 5) è aumentato del 15,65%; A una velocità d'impatto di circa 88 m/s, la piastra laminata nello stato di saturazione umida e termica si è ridotta del 9,25%, mentre il valore di assorbimento è comunque aumentato del 12,45%.

Sulla base dei risultati della ricerca di Yucheng Zhong e di altri prodotti, l'assorbimento di umidità dei materiali compositi rinforzati con fibra di carbonio migliora il limite elastico e la resistenza all'impatto della piastra laminata e combina l'area proiettata del foro del foro danneggiato del campione a temperatura ambiente asciutta e del campione di saturazione a caldo umido in questo documento (Figura 4 nella linea grigia). Il diagramma di relazione con la velocità di incidente del corpo del proiettile e l'area di proiezione del foro danneggiato dello strato di CFRP e il danno stratificato della piastra di giunzione dello strato di CFRP possono essere confrontati quando la velocità di impatto è la stessa e bassa. L'area del foro danneggiato del campione di saturazione a caldo umido è relativamente ampia. Ciò è dovuto al fatto che il trattamento termico umido provoca la plastificazione del substrato dello strato di CFRP, indebolendo l'interfaccia tra fibra e substrato e le prestazioni dell'interstrato, nell'impatto, lo stato di saturazione a caldo umido del campione ha aumentato l'espansione del danno stratificato, aumentando la percentuale di danno. Sulla base di Wu Yixuan e di altri esperimenti, sappiamo che l'energia d'impatto nella direzione di pavimentazione verticale viene assorbita principalmente dal substrato di resina, quindi la plastificazione del substrato fa sì che il campione di saturazione caldo e umido assorba più energia durante il processo d'impatto, migliora la resistenza all'impatto e aumenta l'area di proiezione del foro danneggiato; il danno al laminato CFRP non è stato completamente esteso, l'impatto è terminato, quindi quando la velocità d'impatto è maggiore, il trattamento termico umido sull'area di proiezione del danno al laminato CFRP non è più grave, ma a causa della plastificazione della resina del substrato, la capacità di assorbimento è ancora aumentata.

4 Conclusioni

(1) Con l'aumento della velocità d'impatto, l'area proiettata del foro danneggiato del laminato in composito di resina epossidica rinforzata con fibra di carbonio (CFRP) aumenta e il tasso di crescita del foro danneggiato nel campione a temperatura ambiente asciutta è maggiore di quello in saturazione di calore umido. Grande: (2) Quando la velocità d'impatto è di 45 m/s, l'area di proiezione del danno del laminato CFRP nello stato di saturazione di calore umido aumenta dell'85,11%, quando la velocità d'impatto è di 68 m/s, l'area di proiezione del danno del laminato CFRP nello stato di saturazione di calore umido aumenta del 18% rispetto al laminato CFRP nello stato di temperatura ambiente asciutta. 10%, la velocità d'impatto è di 86 m/s. L'area di proiezione del danno del laminato CFRP bagnato-saturato è ridotta del 9,9% rispetto al laminato CFRP a temperatura ambiente asciutta. 25%; (3) Dopo che il laminato cFRP è stato influenzato dall'ambiente caldo e umido, le prestazioni dell'interstrato del laminato si riducono, con conseguente espansione dell'area di delaminazione.

Data di pubblicazione: 24 giugno 2019