1 Johdanto

Hiilikuituvahvisteisella epoksikomposiitilla (CFRP) on monia etuja, kuten alhainen tiheys, korkea ominaislujuus, korkea ominaisjäykkyys, väsymiskestävyys, korroosionkestävyys ja hyvät mekaaniset ominaisuudet. Sitä käytetään laajalti ilmailu- ja avaruustekniikassa sekä muissa ympäristöllisesti vaativissa rakenteissa, kosteassa lämmössä ja iskuissa. Ympäristötekijöiden vaikutus materiaaleihin on yhä ilmeisempi. Viime vuosina kotimaiset ja ulkomaiset tutkijat ovat tehneet suuren määrän tutkimuksia kuuman ja kostean ympäristön vaikutuksista CFRP-komposiitteihin [1] ja iskun vaikutuksesta CFRP-komposiitteihin. Tutkimuksessa havaittiin, että kuuman ja kostean ympäristön vaikutus CFRP-komposiitteihin sisältää matriisin plastisoitumisen [2, halkeilun [31] ja kuitu-matriisi-rajapinnan ominaisuuksien heikkenemisen [2'3'5], CFRP-komposiitin taivutuksen märkäkäsittelyajan kasvaessa. Suorituskykyominaisuudet [2, lyijy- ja kerrosten väliset leikkausominaisuudet [2, 1] sekä staattiset vetolujuusominaisuudet [3'6'7] osoittivat laskusuuntausta. Woldesenbet ym. [8,9] tutkivat komposiittien iskumekaanisia ominaisuuksia suurilla venymänopeuksilla märkäkäsittelyn jälkeen ja havaitsivat, että kuuma ja kostea ympäristö paransi komposiittien iskulujuutta. On osoitettu, että komposiittimateriaalien kosteuden imeytyminen voi parantaa materiaalien iskumekaanisia ominaisuuksia tietyissä olosuhteissa, mikä eroaa melkoisesti kokeellisista tuloksista kvaasistaattisissa olosuhteissa. Nykyinen päätutkimus on kostean lämmön (mukaan lukien veteen upottaminen) vaikutus kuituvahvisteisten hartsimatriisikomposiittien pienen nopeuden iskuominaisuuksiin. Pan Wenge ym. [10] tutkivat kaksiulotteisten kudottujen lasikuitu/epoksi-komposiittilaminaattien puristusominaisuuksia pienen nopeuden iskun jälkeen huoneenlämmössä ja kuumissa ja kosteissa olosuhteissa (65 °C veteen upottaminen). 4. Kuumassa ja kosteassa ympäristössä oleva laminaatti saadaan pienen nopeuden iskun jälkeen. Puristusominaisuudet heikkenevät merkittävästi. Karasek ym. [1] tutkivat kosteuden ja lämpötilan vaikutusta grafiitti/epoksi-komposiittien iskuihin ja saivat ne matalassa lämpötilassa ja huoneenlämmössä. Kosteudella on vain vähän vaikutusta vaurion alkuenergiaan ja energian imeytymiseen. Yucheng zhong ym. [12,13] suorittivat pienen nopeuden iskukokeen komposiittilaminaateille märkäkäsittelyn jälkeen. Johtopäätöksenä on, että kuuma ja kostea ympäristö vähentää merkittävästi laminaatin iskuvaurioita. Parantaa laminaattien iskunkestävyyttä. Krystyna ym. [14] tutkivat aramidi-lasikuitu/epoksi-komposiitin hitaaseen iskusitkeyteen kohdistuvaa vaurioaluetta märkäkäsittelyn (70 °C vesiupotus) jälkeen ja havaitsivat pienemmän iskuvaurioalueen märkäkäsittelyn jälkeen. Tämä aiheuttaa delaminaatiovaurioita näytteen sisällä, mikä absorboi enemmän energiaa iskun aikana ja estää delaminaation muodostumista. Yllä olevasta voidaan nähdä, että kostean lämpöympäristön vaikutuksella komposiittimateriaalien iskusitkeyteen on sekä edistävä että heikentävä vaikutus. Siksi tarvitaan lisätutkimuksia ja -varmistuksia. Iskun osalta Mei Zhiyuan ym. [15] ehdottivat ja laativat kaksivaiheisen (leikkaustunkeutuminen ja jatkuva tunkeutuminen) tunkeutumisdynamiikan analyysimallin kuituvahvisteisille komposiittilaminaateille nopean iskun alaisina. Guiping Zhao ym. [16] suorittivat kolmenlaisia eri nopeuksia (pienempi, yhtä suuri ja suurempi kuin ballistinen rajanopeus) näytteen iskukäyttäytymisen ja vaurioiden arvioimiseksi kolmenlaisten laminaattien jälkeen, mutta eivät ottaneet huomioon kostean lämpöympäristön vaikutusta iskusitkeyteen kohdistuvaan vaurioon. Edellä mainitun kirjallisuuden perusteella kuituvahvisteisten komposiittilaminaattien märän ja kuuman ympäristön vaikutusta koskevaa tutkimusta ei ole vielä tutkittu tarkemmin. Tässä artikkelissa tutkittiin märkäkuumuudella kyllästettyjen hiilikuitu/epoksi-komposiittilaminaattien iskuvaurio-ominaisuuksia 70 °C:n vesihauteolosuhteissa. Kuuman ja kostean ympäristön vaikutuksia komposiittien iskumurtumisominaisuuksiin analysoitiin vertaamalla niitä kuiviin huoneenlämpöisiin näytteisiin. Kokeessa CFRP-laminaatteja iskutettiin CFRP-laminaatteihin nopeuksilla 45 m/s, 68 m/s ja 86 m/s. Nopeus ennen iskua ja sen jälkeen mitattiin. Kuuman ja kostean ympäristön vaikutusta laminaattien energianabsorptiokykyyn analysoitiin. Ultraääni-c-skannausta käytettiin laminaatin sisäisten vaurioiden havaitsemiseen ja iskunopeuden vaikutusta murtumaan analysoitiin. Pyyhkäisyelektronimikroskooppia ja syväsyvyysmittausjärjestelmää käytettiin näytteen vaurioiden mesoskooppisten ominaisuuksien havainnointiin, ja kostean lämpöympäristön aiheuttamia vaurioita analysoitiin. Ominaisuuksien vaikutus.

2 Kokeelliset materiaalit ja menetelmät

2. 1 Materiaali ja valmistelu

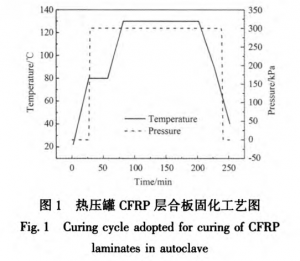

Hiilikuituepoksihartsi (T300/EMl 12) -komposiittimateriaali, upotuksen esikäsittelyn toimittaa Jiangsu Hengshen Co., Ltd., yhden kerroksen upotuksen esikäsittelypaksuus on 0,137 mm, kuidun tilavuusosuus 66 %. Laminaattilevy asetetaan kerroksen pohjalle. Koko 115 mm x 115 ml. Käytetään kuumapuristussäiliön muovausprosessia. Prosessin mukainen kovettumisprosessikaavio on esitetty kuvassa 1. Nosta ensin asunnon lämpötila huoneenlämmöstä 80 °C:een lämmitysnopeudella 1–3 °C/min, pidä sitten lämpimänä 30 minuuttia, lämmitä 130 °C:een lämmitysnopeudella 113 °C/min, pidä lämpimänä 120 minuuttia, laske lämpötila 60 °C:een.0C vakiojäähdytysnopeudella, poista sitten paine ja vapauta ja vapauta.

2. 2 Märkälämpökäsittely

Näytteen valmistelun jälkeen näyte märkälämpökäsiteltiin standardin HB 7401-96.171 "Hartsipohjaisen komposiittikomposiittikerroksen märkä-kuumaympäristön kosteuden imeytymisen kokeellinen menetelmä" mukaisesti. Ensin näyte asetetaan termostaattiseen kuivauskaappiin 70 celsiusasteessa kuivumaan. Punnitaan säännöllisesti vaa'alla, kunnes näytteen laatu heikkenee enintään 0,02 %. Tällöin mitattu arvo on tekninen kuivamassa G. Kuivauksen jälkeen näyte asetetaan 70 celsiusasteiseen veteen märkälämpökäsittelyä varten. Standardin HB 7401 mukaisesti menetelmässä mitataan näytteen laatu päivittäin, kirjataan arvona Gi, ja kirjataan kosteuden imeytymisen muutos Mi. CFRP-laminaattinäytteen kosteuden imeytymisen lauseke on:

Kaava on yksityiskohtainen: Mi on näytteen kosteuden imeytyminen, Gi on laatu näytteen kosteuden imeytymisen jälkeen, g ja go on näytteen tekniset ominaisuudet kuivassa tilassa.

2. 3 Vaikutuskokeet

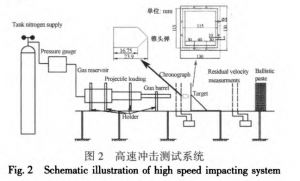

CFRP-laminaatin suurnopeusiskukoe suoritettiin 15 mm:n halkaisijan omaavalla suurnopeusilmatykillä. Suurnopeusiskukoelaite (katso kuva 2) sisältää suurnopeusilmatykin, lasernopeuden mittauslaitteen ennen iskua ja sen jälkeen, luodin rungon, näytekappaleen asennustelineen (kuvan 2 oikea yläkulma) ja luodin rungon turvapalautuslaitteen. Luodin runko on kartiopäinen sylinterimäinen luoti (kuva 2), ja luodin tilavuus on 24,32 g ja halkaisija 14,32 mm; iskunopeus on 45 m/s (iskuenergia 46 J), 68 m/s (iskuenergia 70 J) ja 86 m/s (iskuenergia 90 J).

2.4 Näytteiden vaurioiden havaitseminen

Iskun jälkeen hiilikuituväristä epoksikomposiittilaminaattikerrosta olevaa reunalevyä käytetään CFRP-laminaattilevyn sisäisten iskuvaurioiden havaitsemiseen. Iskuvaurioalueen projektioalue mitataan UTwim-kuvananalyysiohjelmistolla, ja poikkileikkausvaurion yksityiskohtaiset ominaisuudet havaitaan pyyhkäisyelektronimikroskoopilla ja ultra-syvyysterävyysalueen 3D-mikroskooppijärjestelmällä.

3 Tulokset ja keskustelut

3. 1 Näytteiden kosteuden imeytymisominaisuudet

Yhteensä 37,7 päivän aikana kyllästyneen kosteuden imeytymisen keskiarvo on 1,780 % ja diffuusionopeus 6,183 x 10,7 l/12/s. CFRP-laminaattinäytteen kosteuden imeytymiskäyrä on esitetty kuvassa 3. Kuten kuvasta 3 voidaan nähdä, näytteen kosteuden imeytymisen alkuvaiheen kasvunopeus on lineaarinen. Lineaarisen vaiheen jälkeen kosteuden imeytymisen kasvunopeus alkaa laskea ja saavuttaa vakaan tilan noin 23 päivän kuluttua. Tietyn ajan kuluttua se saavuttaa kyllästymispisteen. Siksi näytteen kosteuden imeytyminen noudattaa kaksivaiheista kosteuden imeytymistapaa: ensimmäinen kosteuden imeytymisvaihe johtuu lämpötilan ja kosteuden yhteisvaikutuksesta. Materiaalin läpi leviävä kosteus sisältää huokosia, reikiä, halkeamia ja muita vikoja, jotka leviävät materiaalin sisäpuolelle. Veden diffuusio on hidasta ja saavuttaa tässä vaiheessa vähitellen kyllästymispisteen.

3. Kaksikerroksisen laminaattilevyn näennäiset tuhoutumisominaisuudet

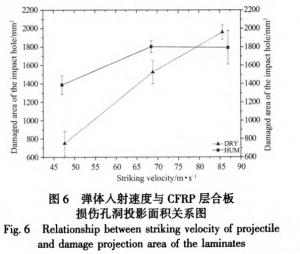

Iskun nopeus on 86 m/s, kun näyte on etupuolella ja takapuolella näennäisen tuhoutumisprofiilin kartalla. Kuivassa huoneenlämmössä näytteessä märän ja kuuman kyllästymisnäytteen etuosan tuhoutumismuoto on enemmänkin samanlainen. Iskun kohteena olevat kaksi näytettä ovat perustusten halkeamien vuoksi vaurioituneet ensimmäisen kuitukerroksen kohdalta. Tämä saa etuosan muodostamaan elliptisen tai suorakaiteen muotoisen rakenteen, ja substraatin halkeamien lisäksi myös kuidut voivat rikkoutua. Kuivassa huoneenlämmössä märän ja kuuman kyllästymisnäytteen takaosassa on havaittu pullistuma iskun suunnassa ja ristimäinen halkeama. On selvää, että kuidun murtuminen, pohjan halkeaminen ja välikerroksen murtuminen (kerrostuminen) ovat kolme tuhoutumismuotoa. Viimeinen osa kuidusta irtoaa, mutta ei katkea, ainoastaan kerrostuminen ja kuitu/pohjan halkeilu. Myös kuidun murtuminen on erilaista, kuten etu- ja takaosan vaurioiden vertailusta voidaan nähdä. Etuosa aiheuttaa kuidun ja substraatin murtumisen puristuksen ja leikkauksen vuoksi. Takaosa johtuu venymisestä, joka aiheuttaa kuidun murtumisen ja substraatin kerrostumisesta. Kuvassa 4 on esitetty iskunopeudet 45 m/s, 68 m/s ja 86 m/s näytteen sisäisen vaurion C-skannauksen aikana. Kuvan keskellä olevalla pyöreällä harmaalla viivalla merkitty alue on vaurioreiän projisoitu alue. Musta viiva kunkin pienen kaavion ylä- ja alapuolella osoittaa näytteen takaisinkuoriutumisalueen. Kuvassa (b) (d) (f) valkoisella viivalla merkitty alue on näytteen sisäinen vaurio rajaa pitkin. Kaavio osoittaa, että iskuenergia kasvaa iskunopeuden kasvaessa. Laminoitu levy pystyy absorboimaan enemmän energiaa iskun aikana (katso tarkat arvot kuvasta 6), mikä johtaa laminaatin vaurioprojektion kasvuun: vertaamalla kuivaa huoneenlämpöistä näytettä märän kuumakyllästymistilassa olevan näytteen kuvaan voidaan nähdä, että näytteen rajaa pitkin on syntynyt sisäisiä vaurioita (valkoinen viiva) märän kuumakyllästymistilassa, pääasiassa absorptioprosessin vuoksi. Laminaattilevyn substraatin plastisoituminen ja kuitu-pohjarajapinnan heikkeneminen aiheuttavat rajapinnan tietyn vaikutuksen laminaattilevyyn iskuprosessin aikana. Kuvion mukaan näytteen takaisinkuoriutumisalue (musta viiva) kuivassa tilassa ei juurikaan eroa märästä kuumasta kyllästymistilasta.

3. Kolmikerroksisen paneelin yksityiskohtaiset tuhoavat ominaisuudet

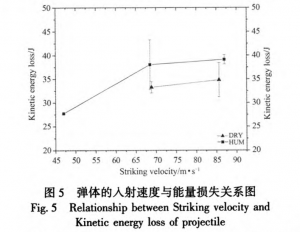

Syvällä 3D-mikrosysteemillä ja pyyhkäisyelektronipeilillä otettu CFRP-kerroslevyn poikkileikkausvauriokartta 45 m/s iskunopeudella kuivana, märkänä ja kuumana osoittaa, että näytteen vauriot molemmissa tiloissa koostuvat kolmesta vaurioitumismuodosta: kuidun murtumasta, pohjan halkeamisesta ja välikerroksen murtumasta. Kahden näytteen pohja on kuitenkin haljennut eri tavalla. Kuivassa tilassa substraatin halkeilu tapahtuu kuidun ja substraatin liitoskohdassa. Märkäkäsittelyn jälkeen substraatin halkeilu kuitenkin johtaa substraatin palojen putoamiseen. Wold-esenbet ja muut materiaalit kosteassa ja kuumassa ympäristössä vaikuttavat rakenteen iskukäyttäytymiseen ja kuitualustan rajapinnan heikkenemiseen. Kosteassa ja kuumassa ympäristössä hartsialustassa oleva CFRP-kerroslevy imee tietyn määrän vettä, ja tihkuva vesi aiheuttaa hartsialustan liukenemisen. Hiilikuitu ei ole imukykyinen, joten niiden välillä on oltava märkälaajenemista. Tämä ero heikentää substraatin ja kuidun välistä rajapintaa ja vähentää substraatin lujuutta. Iskukuormituksen kohteeksi joutuessaan alustan palaset irtoavat helposti, mikä johtaa eroon kuivan huoneenlämmössä olevan näytteen vauriorajapinnasta. Skannatun sähköpeilin yksityiskohtaisesta rakenteesta voidaan nähdä, että märän ja kuuman alustan halkeilu on pääasiassa irtonaista puristusmurtumaa, kun taas märkälämpöä edeltävä halkeilu on pääasiassa haurasta ja kerrosten välinen vaakasuora leikkaushalkeama on selvempi. Kuvassa olevasta optisesta mikroskoopista voidaan nähdä, että tuhoutumismuodot ovat erilaiset molemmissa tapauksissa, ja kuiva tila on leikkauskohtaista tuhoa. Leikkaustuhon osalta pääasiassa märkälämpökäsittelyn jälkeen merkittävään kerrostuhoon liittyy kerrostuhon osuus. Tämä voidaan nähdä tuhoutumiskulman mekanismista ja energian absorptio-ominaisuuksista. Mei Zhiyuan esitti kaksi vaihetta ammuksen tunkeutumisessa: leikkausvaiheen ja jatkuvan tunkeutumisvaiheen. A-alue märässä kuumassa näytteessä on leikkaustunkeutumisvaiheen tuho, pääasiassa siksi, että iskuprosessissa kerroslevy puristuu ja leikkautuu, jolloin muodostuu tuhoutumismuodonmuutos, b-alue on jatkuvan tunkeutumisvaiheen tuho. Tämä vaihe johtuu pääasiassa luodin rungon tunkeutumisnopeuden hidastumisesta kuitukerroksen venytysjännityskomponentin vaikutuksesta, ja energia muuttuu pääasiassa kuidun venytys- ja vetoenergiaksi sekä välikerroksen murtumisenergiaksi (l 51), joten kuidun katkeaminen el ja sitä edeltävä kuidun katkeaminen eivät ole suorassa linjassa. Kuivassa näytteessä tämä ilmiö ei ole ilmeinen, ja levyn vauriot ovat vakavampia ja levyssä on halkeamatila. 3.4 Absorptioenergian ja vaurioituneen reiän projektioalueen analyysi Kuva 5 esittää kuivan huoneenlämpötilan ja märän kuumakylläisyyden välisen suhteen laukaisunopeuden ja rungon energiahäviön välillä. Noin 45 m/s tulonopeudella luoti palautuu kokonaan kuivan huoneenlämpötilassa, mitä ei ole esitetty kuvassa. Kuten kuvasta 7 voidaan nähdä, kun testi suoritetaan märän lämpökyllästymisen alaisena, luodin energiahäviö on merkittävä ja näytteen imukyky märkäkäsittelyn jälkeen kasvaa.

Kuva 6 on graafinen esitys luodin rungon tulonopeuden ja CFRP-kerroksen vaurioreiän projektioalueesta (harmaa viiva merkitsee osaa kuvasta 4). Kattavat kuvat (4), (5) ja (6) voidaan nähdä seuraavasti: (1) Iskunopeuden kasvaessa CFRP-kerroksen vaurioreiän projektioalue kasvaa; (2) Vaurioreiän projektioalue näytteessä kuivassa huoneenlämmössä on suurempi kuin märässä kuumakyllästymistilassa; (3) Kun iskunopeus on noin 45 m/s, laminaattilevyn vaurioreiän projektioalue märkälämpökäsittelyn jälkeen on paljon suurempi kuin laminaattilevyn vaurioreiän projektioalue kuivassa huoneenlämmössä. Märässä lämpökyllästymistilassa näytteen vaurioreiän projektioalue kasvoi 85,1 % ja noin 68 m/s iskunopeudella laminaattilevyn märässä ja lämpökyllästymistilassa kasvoi 18,10 %, absorptioarvo (kuva 5) kasvoi 15,65 %. Noin 88 m/s:n iskunopeudella laminoitu levy kutistui märkä- ja lämpökyllästymistilassa 9,25 %, mutta absorptioarvo kasvoi silti 12,45 %.

Yucheng Zhongin ja muiden tuotteiden tutkimustulosten perusteella hiilikuitulujitettujen komposiittimateriaalien kosteuden imeytyminen parantaa laminaattilevyn kimmorajoja ja iskunkestävyyttä ja yhdistää tässä artikkelissa kuivan huoneenlämmössä olevan näytteen ja märän kuumakyllästymisnäytteen vaurioreiän projektioalueen (kuva 4 harmaalla viivalla). Luodin ja rungon kohtaamisnopeuden sekä CFRP-kerroksen vaurioreiän projektioalueen ja CFRP-kerroksen liitoslevyn kerrosvaurion välistä suhdetta voidaan verrata, kun iskunopeus on sama ja pieni. Märän kuumakyllästymisnäytteen vaurioreiän pinta-ala on suhteellisen suuri. Tämä johtuu siitä, että märkä lämpökäsittely pehmentää CFRP-kerroksen alustaa, heikentää kuitu- ja alustarajapintaa sekä välikerroksen suorituskykyä. Iskun aikana näytteen märkäkyllästymistilassa kerrosvaurion osuus laajenee ja vaurioiden osuus kasvaa. Wu Yixuanin ja muiden kokeiden perusteella tiedetään, että pystysuoran iskuenergian absorboi pääasiassa hartsialusta. Alustan plastisoituminen saa märän ja kuumakyllästymisnäytteen absorboimaan enemmän energiaa iskuprosessin aikana, parantaa iskunkestävyyttä ja lisää vaurioreiän projektioaluetta. CFRP-laminaatin vaurio ei ole vielä täysin laajentunut ja isku on lakannut, joten kun iskunopeus on suurempi, CFRP-laminaatin vaurioalueen märkälämpökäsittely ei ole enää vakava, mutta alustahartsin pehmittymisen ansiosta absorptiokyky on silti lisääntynyt.

4 Johtopäätökset

(1) Iskunopeuden kasvaessa hiilikuitulujitetun epoksihartsikomposiitti (CFRP) -laminaatin vaurioreiän projektioalue kasvaa, ja vaurioreiän kasvunopeus näytteessä kuivassa huoneenlämmössä on suurempi kuin märkäkyllästymistilassa. Suuri: (2) Kun iskunopeus on 45 m/s, CFRP-laminaatin vaurioprojektioalue kasvaa märässä kyllästymistilassa 85,11 %. Kun iskunopeus on 68 m/s, CFRP-laminaatin vaurioprojektioalue kasvaa märässä kyllästymistilassa 18 % verrattuna kuivaan huoneenlämmössä olevaan CFRP-laminaattiin. 10 %:n iskunopeudella iskunopeus on 86 m/s. Kostutetun ja kyllästetyn cFRP-laminaatin vaurioprojektioalue pienenee 9,9 % verrattuna kuivaan huoneenlämmössä olevaan cFRP-laminaattiin. (3) Kun cFRP-laminaatti altistuu kuumalle ja kostealle ympäristölle, laminaatin välikerroksen suorituskyky heikkenee, mikä johtaa delaminaatioalueen laajenemiseen.

Julkaisun aika: 24. kesäkuuta 2019