۱ مقدمه

کامپوزیت اپوکسی تقویتشده با الیاف کربن (CFRP) مزایای بسیاری مانند چگالی کم، استحکام ویژه بالا، سفتی ویژه بالا، مقاومت در برابر خستگی، مقاومت در برابر خوردگی و خواص مکانیکی خوب دارد. این ماده به طور گسترده در هوافضا و سایر سازههای خشن محیطی، گرمای مرطوب و ضربه استفاده میشود. تأثیر عوامل محیطی بر مواد به طور فزایندهای آشکار است. در سالهای اخیر، محققان داخلی و خارجی مطالعات زیادی در مورد اثرات محیط گرم و مرطوب بر کامپوزیتهای CFRP [1] و تأثیر ضربه بر کامپوزیتهای CFRP انجام دادهاند. این مطالعه نشان داد که تأثیر محیط گرم و مرطوب بر کامپوزیتهای CFRP شامل نرم شدن ماتریس [2، ترک خوردگی [31] و تضعیف خواص فصل مشترک الیاف-ماتریس [2'3'5]، خم شدن کامپوزیت CFRP با افزایش زمان عملیات حرارتی مرطوب) است. خواص مکانیکی عملکرد [2، خواص برشی سرب و بین لایهای [2، 1] و خواص کششی استاتیک [3'6'7] روند نزولی را نشان دادند. ولدسنبت و همکاران. [8،9] خواص مکانیکی ضربه کامپوزیتها را در نرخ کرنش بالا پس از عملیات حرارتی مرطوب بررسی کردند و دریافتند که محیط گرم و مرطوب، استحکام ضربه کامپوزیتها را بهبود میبخشد. مشخص شده است که جذب رطوبت مواد کامپوزیتی میتواند خواص مکانیکی ضربه مواد را تحت شرایط خاصی بهبود بخشد، که کاملاً با نتایج تجربی تحت شرایط شبه استاتیک متفاوت است. کار تحقیقاتی اصلی فعلی، تأثیر گرمای مرطوب (از جمله غوطهوری در آب) بر خواص ضربه سرعت پایین کامپوزیتهای ماتریس رزین تقویتشده با الیاف است. پان ونگ و همکارانش [10] خواص فشاری ورقههای کامپوزیتی فایبرگلاس/اپوکسی بافتهشده دوبعدی را پس از ضربه سرعت پایین در دمای اتاق و تحت شرایط گرم و مرطوب (غوطهوری در آب 65 درجه سانتیگراد) بررسی کردند. 4. ورقه تحت محیط گرم و مرطوب پس از شوک سرعت پایین به دست میآید. عملکرد فشاری به طور قابل توجهی کاهش مییابد. کاراسک و همکارانش [1] اثرات رطوبت و دما را بر ضربه کامپوزیتهای گرافیت/اپوکسی بررسی کردند و آنها را در محیطهای با دمای پایین و دمای اتاق به دست آوردند. رطوبت تأثیر کمی بر انرژی اولیه و جذب انرژی آسیب دارد. یوچنگ ژونگ و همکارانش [12،13] آزمایش ضربه با سرعت پایین را روی چندلایههای کامپوزیتی پس از عملیات حرارتی مرطوب انجام دادند. نتیجه گرفته شد که محیط گرم و مرطوب به طور قابل توجهی آسیب ضربهای چندلایه را کاهش میدهد. مقاومت ضربهای چندلایهها را بهبود بخشید. کریستینا و همکارانش [14] ضربه با سرعت پایین کامپوزیت آرامید-فیبر شیشه/اپوکسی را پس از عملیات حرارتی مرطوب (غوطهوری در آب 70 درجه سانتیگراد) مطالعه کردند و پس از عملیات حرارتی مرطوب، ناحیه آسیب ضربهای کوچکتری به دست آوردند. این امر باعث آسیب لایه لایه شدن در داخل نمونه میشود که در حین ضربه انرژی بیشتری جذب میکند و از تشکیل لایه لایه شدن جلوگیری میکند. از موارد فوق میتوان دریافت که تأثیر محیط حرارتی مرطوب بر آسیب ضربهای مواد کامپوزیتی دارای یک اثر تقویتکننده و یک اثر تضعیفکننده است. بنابراین، تحقیقات و تأیید بیشتر مورد نیاز است. از نظر ضربه، می ژیوان و همکارانش [15] یک مدل تحلیل دینامیک نفوذ دو مرحلهای (نفوذ برشی و نفوذ پیوسته) از چندلایههای کامپوزیتی تقویتشده با الیاف تحت ضربه با سرعت بالا پیشنهاد و ایجاد کردند. گوئیپینگ ژائو و همکارانش [16] سه نوع سرعت مختلف (کمتر، مساوی و بزرگتر از سرعت حد بالستیک) را بر روی عملکرد ضربه و آسیب نمونه پس از سه نوع لمینت انجام داد، اما تأثیر محیط مرطوب حرارتی بر آسیب ضربه را در نظر نگرفت. . بر اساس منابع فوق، تحقیقات مرتبط در مورد تأثیر محیط مرطوب و گرم بر روی لمینتهای کامپوزیت تقویتشده با الیاف هنوز مورد بررسی بیشتر قرار نگرفته است. در این مقاله، ویژگیهای آسیب ضربهای لمینتهای کامپوزیتی الیاف کربن/اپوکسی اشباعشده با حرارت مرطوب تحت شرایط حمام آب 70 درجه سانتیگراد مورد مطالعه قرار گرفت. اثرات محیط گرم و مرطوب بر ویژگیهای شکست ضربهای کامپوزیتها با مقایسه با نمونههای دمای اتاق خشک مورد تجزیه و تحلیل قرار گرفت. در آزمایش، لمینتهای CFRP با سرعتهای 45 متر بر ثانیه، 68 متر بر ثانیه و 86 متر بر ثانیه بر روی لمینتهای CFRP ضربه خوردند. سرعت قبل و بعد از ضربه اندازهگیری شد. تأثیر محیط گرم و مرطوب بر عملکرد جذب انرژی لمینتها مورد تجزیه و تحلیل قرار گرفت. از اسکن c اولتراسونیک برای تشخیص آسیب داخلی لمینت استفاده شد و تأثیر سرعت ضربه بر ناحیه شکستگی مورد تجزیه و تحلیل قرار گرفت. از میکروسکوپ الکترونی روبشی و سیستم میکروسکوپی سه بعدی فوق عمیق برای مشاهده ویژگیهای مزوسکوپی آسیب نمونه استفاده شد و آسیب نمونه توسط محیط حرارتی مرطوب تجزیه و تحلیل شد. تأثیر ویژگیها.

۲ مواد و روشهای تجربی

۲. ۱ مواد و آمادهسازی

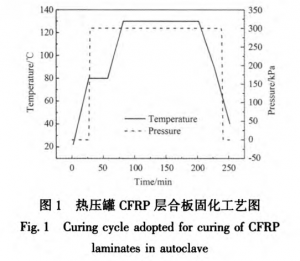

مواد کامپوزیت رزین اپوکسی الیاف کربن (T300/EMl 12)، پیش غوطهوری، تهیه شده توسط شرکت جیانگسو هنگشن، ضخامت پیش غوطهوری تک لایه 0.137 میلیمتر با کسر حجمی الیاف 66٪. پنل لمینت روی کف لایه قرار داده شده است. اندازه 115 میلیمتر در 115 میلیلیتر. فرآیند شکلدهی با استفاده از مخزن پرس گرم انجام میشود. نمودار فرآیند پخت تهیه شده توسط این فرآیند در شکل 1 نشان داده شده است. ابتدا دمای اتاق را از دمای اتاق به 80 درجه سانتیگراد با نرخ گرمایش 1 تا 3 درجه سانتیگراد در دقیقه افزایش دهید، سپس به مدت 30 دقیقه گرم نگه دارید، با نرخ گرمایش 113 درجه سانتیگراد در دقیقه به 130 درجه سانتیگراد گرم کنید، در 120 دقیقه گرم نگه دارید، سپس به 60 درجه سانتیگراد کاهش دهید.0C را با سرعت خنک کننده ثابت، و سپس فشار را برداشته و رها کنید، و رها کنید.

۲. ۲ عملیات حرارتی مرطوب

پس از آمادهسازی نمونه، نمونه مطابق با مشخصات HB 7401-96.171 "روش تجربی جذب رطوبت لایه کامپوزیتی رزینی در محیط مرطوب و گرم" تحت عملیات حرارتی مرطوب قرار گرفت. ابتدا نمونه در یک محفظه خشککن ترموستاتیک در دمای 70 درجه سانتیگراد قرار داده میشود تا خشک شود. وزن کردن منظم با استفاده از ترازو تا زمانی که افت کیفیت نمونه در حداکثر 0.02٪ پایدار باشد، مقدار ثبت شده در این زمان جرم خشک مهندسی G است. پس از خشک شدن، نمونه برای عملیات حرارتی مرطوب در آب 70 درجه سانتیگراد قرار میگیرد. طبق مشخصات HB 7401. روش مشخص شده در 96 "کیفیت نمونه را هر روز اندازهگیری میکند، به عنوان Gi ثبت میشود و تغییر جذب رطوبت Mi را ثبت میکند. عبارت جذب رطوبت نمونه لمینت CFRP به صورت زیر است:

فرمول به تفصیل شرح داده شده است: Mi میزان جذب رطوبت نمونه، Gi کیفیت نمونه پس از جذب رطوبت، g و go کیفیت حالت خشک مهندسی نمونه است.

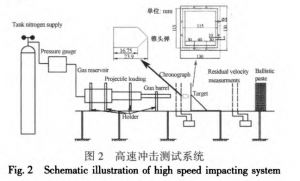

۲. ۳ آزمایشهای ضربه

آزمایش ضربه پرسرعت روی لمینت CFRP بر روی یک توپ بادی پرسرعت با قطر ۱۵ میلیمتر انجام شد. دستگاه آزمایش ضربه پرسرعت (شکل ۲ را ببینید) شامل تفنگ بادی پرسرعت، دستگاه اندازهگیری سرعت لیزر قبل و بعد از ضربه، بدنه گلوله، فیکسچر نصب نمونه (گوشه بالا سمت راست شکل ۲) و دستگاه بازیابی ایمنی بدنه گلوله است. بدنه گلوله یک گلوله استوانهای با سر مخروطی است (شکل ۲) و حجم گلوله ۲۴.۳۲ گرم با قطر ۱۴.۳۲ میلیمتر است؛ سرعت ضربه ۴۵ متر بر ثانیه (انرژی ضربه ۴۶ ژول)، ۶۸ متر بر ثانیه (انرژی ضربه ۷۰ ژول) و ۸۶ متر بر ثانیه (انرژی ضربه ۹۰ ژول) است.

۲. ۴ تشخیص آسیب نمونهها

پس از تحت تأثیر قرار گرفتن در اثر ضربه، از صفحه لمینت کامپوزیت اپوکسی رنگی فیبر کربن برای تشخیص آسیب ضربه داخلی صفحه لمینت CFRP استفاده میشود و ناحیه برآمدگی ناحیه آسیب ضربه توسط نرمافزار آنالیز تصویر UTwim اندازهگیری میشود و ویژگیهای دقیق تخریب مقطعی توسط میکروسکوپ الکترونی روبشی و سیستم میکروسکوپی سهبعدی فوق عمیق مشاهده میشود.

۳ نتایج و بحثها

۳. ۱ ویژگیهای جذب رطوبت نمونهها

در مجموع ۳۷.۷ روز، میانگین جذب رطوبت اشباع ۱.۷۸۰٪ است که نرخ انتشار آن ۶.۱۸۳x۱۰.۷llnl²/s میباشد. منحنی جذب رطوبت نمونه لمینت CFRP در شکل ۳ نشان داده شده است. همانطور که از شکل ۳ مشاهده میشود، نرخ رشد اولیه جذب رطوبت نمونه خطی است، پس از مرحله خطی، نرخ رشد جذب رطوبت شروع به کاهش میکند و پس از حدود ۲۳ روز به سطح حالت پایدار میرسد و پس از مدتی به اشباع جذب رطوبت میرسد. بنابراین، جذب رطوبت نمونه با حالت جذب رطوبت دو مرحلهای مطابقت دارد: مرحله اول جذب رطوبت به دلیل عملکرد مشترک دما و رطوبت است، رطوبت از طریق خود ماده حاوی منافذ، سوراخها، ترکها و سایر نقصها به داخل ماده پخش میشود. انتشار آب کند است و به تدریج در این مرحله به اشباع میرسد.

۳. ویژگیهای تخریب ظاهری تخته لمینت دو لایه

سرعت ضربه ۸۶ متر بر ثانیه است، زمانی که نمونه در جلوی نمونه و در پشت نمونه در حالت اشباع مرطوب و داغ قرار دارد، نقشه پروفیل تخریب ظاهری نشان میدهد. شکل تخریب جلویی در دو نمونه در حالت اشباع مرطوب و داغ، بیشتر شبیه به هم است. در اثر ترکهای فونداسیون، تخریب در امتداد لایه اول الیاف، لغزش خاصی دارد. این امر باعث میشود که قسمت جلویی به شکل بیضوی یا مستطیلی درآید و علاوه بر اینکه میتوان ترک را در زیرلایه مشاهده کرد، میتوان شکست الیاف را نیز مشاهده کرد. در حالت اشباع مرطوب و داغ، شکل تخریب پشتی در امتداد جهت ضربه، برآمدگی خاصی دارد و یک ترک متقاطع شکل ایجاد میکند. واضح است که شکستگی الیاف، ترک خوردگی پایه و شکستگی بین لایهای (لایه لایه شدن) سه شکل تخریب هستند، قسمت آخر الیاف بلند میشود اما نمیشکند، فقط لایه لایه شدن و ترک خوردگی الیاف/پایه. شکستگی الیاف نیز متفاوت است، همانطور که از مقایسه آسیبهای جلویی و پشتی میتوان مشاهده کرد. قسمت جلویی باعث شکستگی الیاف و زیرلایه به دلیل فشار و برش میشود. این برگشت به دلیل کشش است که باعث شکستن فیبر و لایه لایه شدن زیرلایه میشود. شکل ۴ سرعت شوک ۴۵ متر بر ثانیه، ۶۸ متر بر ثانیه و ۸۶ متر بر ثانیه را در هنگام اسکن آسیب داخلی نمونه نشان میدهد. ناحیهای که با خط خاکستری تقریباً گرد l در مرکز شکل نشان داده شده است، ناحیه پیشبینی شده سوراخ آسیب است. خط سیاه بالا و پایین هر نمودار کوچک، ناحیه مربوط به ناحیه لایه لایه شدن پشتی نمونه را نشان میدهد. ناحیه مشخص شده با خط سفید در شکل (b) (d) (f) آسیب داخلی نمونه در امتداد مرز است. نمودار نشان میدهد که با افزایش سرعت ضربه، انرژی ضربه افزایش مییابد. صفحه چندلایه قادر به جذب انرژی بیشتری در حین ضربه است (برای مقادیر خاص به شکل ۶ مراجعه کنید)، که منجر به افزایش ناحیه پیشبینی آسیب چندلایه میشود: با مقایسه نمونه دمای اتاق خشک با تصویر نمونه اشباع مرطوب و داغ، میتوان مشاهده کرد که آسیب داخلی (خط سفید) نمونه در امتداد مرز در حالت اشباع مرطوب-داغ نمونه ایجاد شده است که عمدتاً به دلیل فرآیند جذب است. پلاستیکی شدن زیرلایه در صفحه چندلایه و ضعیف شدن سطح مشترک الیاف-پایه باعث میشود که مرز در طول فرآیند ضربه، تأثیر خاصی بر روی صفحه چندلایه داشته باشد. مطابق شکل، ناحیه لایهبرداری پشتی (خط سیاه) نمونه در حالت خشک تفاوت چندانی با حالت اشباع داغ مرطوب ندارد.

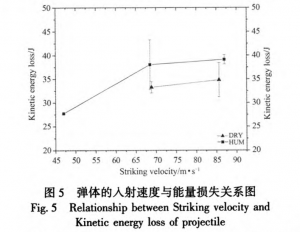

۳. ویژگیهای تخریبی دقیق پنل سه لایه

نقشه ویژگی آسیب مقطعی صفحه اتصال لایه CFRP، که توسط میکروسیستم سهبعدی فوق عمیق و آینه الکترونی روبشی، با سرعت برخورد ۴۵ متر بر ثانیه، خشک و مرطوب و گرم گرفته شده است، نشان میدهد که آسیب نمونه در هر دو حالت شامل سه شکل تخریب است: شکستگی الیاف، ترک خوردگی پایه و شکستگی بین لایهای. اما پایه دو نمونه به طور متفاوتی ترک خورده است. ترک خوردگی زیرلایه در حالت خشک در محل اتصال بین الیاف و زیرلایه ترک میخورد. با این حال، ترک خوردگی زیرلایه پس از عملیات حرارتی مرطوب با ریزش قطعات زیرلایه همراه است. Wold-esenbet و سایر مواد در محیط مرطوب و گرم، عملکرد ضربهای سازه و تخریب سطح مشترک الیاف و زیرلایه به طور مشترک تعیین میشوند. در محیط مرطوب و گرم، صفحه لایه CFRP در پایه رزین، مقدار مشخصی از آب را جذب میکند، نفوذ آب باعث حل شدن زیرلایه رزین میشود. الیاف کربن جاذب نیستند، بنابراین باید انبساط مرطوب بین این دو وجود داشته باشد، این تفاوت سطح مشترک بین زیرلایه و الیاف را تضعیف میکند و استحکام زیرلایه را کاهش میدهد. وقتی تحت بار ضربه قرار میگیرند، قطعات زیرلایه به راحتی جدا میشوند و در نتیجه با سطح مشترک آسیب نمونه در دمای اتاق خشک متفاوت هستند. از ساختار دقیق آینه الکتریکی اسکن شده، میتوان دریافت که ترک خوردگی بدنه پایه مرطوب و گرم عمدتاً ترک خوردگی شل ناشی از شکست پرس است، در حالی که ترک خوردگی قبل از حرارت مرطوب عمدتاً شکننده است و ترک برشی افقی بین لایهها واضحتر است. از میکروسکوپ نوری در شکل، میتوان دریافت که اشکال تخریب در دو حالت متفاوت است و حالت خشک تخریب بین برشی است. برای برش تخریب عمدتاً، پس از حرارت مرطوب برای شکل تخریب همراه با تخریب لایهای قابل توجه، نسبت تخریب لایهای گسترش مییابد. این را میتوان از زاویه مکانیسم تخریب و ویژگیهای جذب انرژی مشاهده کرد. می ژیوان دو مرحله از تهاجم پرتابه را مطرح کرد: مرحله برش و مرحله تهاجم پیوسته. ناحیه A در نمونه داغ مرطوب، تخریب مرحله نفوذ برشی است، عمدتاً به این دلیل که در فرآیند برخورد، صفحه لایهبندی فشرده و برش داده میشود و تغییر شکل تخریب ایجاد میشود، ناحیه b تخریب مرحله تهاجم پیوسته است. این مرحله عمدتاً به دلیل کاهش سرعت نفوذ بدنه گلوله تحت عمل مؤلفه تنش کششی لایه فیبری است و انرژی عمدتاً به انرژی کرنش کششی فیبر و انرژی شکست بین لایهای (l 51) تبدیل میشود، به طوری که شکست فیبر el و شکست فیبر قبلی در یک خط مستقیم نیستند. در نمونه خشک، این پدیده آشکار نیست و آسیب صفحه جدیتر است، صفحه لایه دارای حالت ترک خوردگی است. 3. 4 انرژی جذب و تحلیل ناحیه پیشبینی سوراخ آسیب شکل 5 رابطه بین دمای اتاق خشک و اشباع داغ مرطوب از سرعت پرتاب و اتلاف انرژی بدنه را نشان میدهد، در سرعت برخورد حدود 45 متر بر ثانیه، دمای اتاق خشک گلوله همه برگشت میکند، بنابراین در شکل نشان داده نشده است. همانطور که از شکل 7 مشاهده میشود، هنگامی که آزمایش تحت اشباع حرارتی مرطوب انجام میشود، اتلاف انرژی گلوله جدی است و ظرفیت مکش نمونه پس از عملیات حرارتی مرطوب افزایش مییابد.

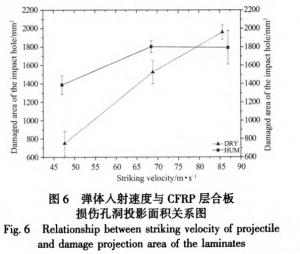

شکل 6 نموداری از ناحیه تصویر شده سرعت برخورد بدنه گلوله و سوراخ آسیب لایه CFRP است (خط خاکستری بخشی از شکل 4 را نشان میدهد)، شکل جامع (4)، (5) و (6) قابل مشاهده است: (1) با افزایش سرعت برخورد، ناحیه تصویر شده سوراخ آسیب لایه CFRP افزایش مییابد؛ (2) ناحیه تصویر شده سوراخ آسیب در نمونه در دمای اتاق خشک بزرگتر از ناحیه تصویر شده سوراخ آسیب در حالت اشباع داغ مرطوب است؛ (3) هنگامی که سرعت برخورد حدود 45 متر بر ثانیه است، ناحیه تصویر شده سوراخ آسیب صفحه چند لایه پس از عملیات حرارتی مرطوب بسیار بزرگتر از ناحیه تصویر شده سوراخ آسیب صفحه چند لایه در حالت دمای اتاق خشک است. ناحیه تصویر شده سوراخ آسیب نمونه اشباع حرارتی مرطوب 85.1٪ افزایش یافت و در سرعت شوک حدود 68 متر بر ثانیه، صفحه چند لایه در حالت اشباع حرارتی مرطوب 18.10٪ افزایش یافت، مقدار جذب (شکل 5) 15.65٪ افزایش یافت؛ در سرعت برخورد حدود ۸۸ متر بر ثانیه، صفحه چندلایه در حالت اشباع مرطوب و حرارتی ۹.۲۵ درصد کاهش یافت، اما مقدار جذب همچنان ۱۲.۴۵ درصد افزایش یافت.

بر اساس نتایج تحقیقات یوچنگ ژونگ و سایر محصولات، جذب رطوبت مواد کامپوزیتی تقویتشده با الیاف کربن، حد الاستیک و مقاومت ضربهای صفحه لمینت را بهبود میبخشد و مساحت پیشبینیشده سوراخ آسیبدیده نمونه دمای اتاق خشک و نمونه اشباع داغ مرطوب را در این مقاله ترکیب میکند (شکل 4 با خط خاکستری). نمودار رابطه با سرعت برخورد گلوله به بدنه و مساحت پیشبینیشده سوراخ آسیبدیده لایه CFRP و آسیب لایهای تخته اتصال لایه CFRP را میتوان زمانی که سرعت ضربه یکسان و کم است، مقایسه کرد. مساحت سوراخ آسیبدیده نمونه اشباع داغ مرطوب نسبتاً بزرگ است. این به دلیل عملیات حرارتی مرطوب است که باعث میشود لایه CFRP زیرلایه پلاستیکی شود، سطح مشترک فیبر و زیرلایه و عملکرد بین لایهای را تضعیف کند، در اثر ضربه، حالت اشباع داغ مرطوب نمونه، گسترش آسیب لایهای، نسبت آسیب افزایش مییابد. بر اساس وو ییکسوان و سایر آزمایشها، میدانیم که انرژی ضربه در جهت عمودی سنگفرش عمدتاً توسط بستر رزینی جذب میشود، سپس پلاستیکی شدن بستر باعث میشود نمونه اشباع مرطوب و داغ در طول فرآیند ضربه انرژی بیشتری جذب کند، مقاومت در برابر ضربه را بهبود بخشد و ناحیه بیرونزدگی سوراخ آسیبدیده را افزایش دهد؛ آسیب لمینت CFRP به طور کامل گسترش نیافته است، ضربه پایان یافته است، بنابراین وقتی سرعت ضربه بیشتر باشد، عملیات حرارتی مرطوب روی ناحیه بیرونزدگی آسیب لمینت CFRP دیگر جدی نیست، اما به دلیل پلاستیکی شدن رزین بستر، ظرفیت جذب همچنان افزایش مییابد.

۴ نتیجهگیری

(1) با افزایش سرعت ضربه، مساحت پیشبینیشده سوراخ آسیبدیده لمینت کامپوزیت رزین اپوکسی تقویتشده با الیاف کربن (CFRP) افزایش مییابد و سرعت رشد سوراخ 孑L آسیبدیده در نمونه در دمای اتاق خشک بیشتر از حالت اشباع حرارتی مرطوب است. بزرگ: (2) هنگامی که سرعت ضربه 45 متر بر ثانیه است، مساحت پیشبینیشده آسیب لمینت CFRP در حالت اشباع حرارتی مرطوب 85.11٪ افزایش مییابد، هنگامی که سرعت ضربه 68 متر بر ثانیه است، مساحت پیشبینیشده آسیب لمینت CFRP در حالت اشباع حرارتی مرطوب 18٪ در مقایسه با لمینت CFRP در حالت دمای اتاق خشک افزایش مییابد. 10٪، سرعت ضربه 86 متر بر ثانیه است. مساحت پیشبینیشده آسیب لمینت cFRP اشباعشده با الیاف کربن در مقایسه با لمینت cFRP در دمای اتاق خشک 9.9٪ کاهش مییابد. 25٪؛ (3) پس از اینکه لمینت cFRP تحت تأثیر محیط گرم و مرطوب قرار گرفت، عملکرد بین لایهای لمینت کاهش مییابد و در نتیجه ناحیه لایهلایه شدن گسترش مییابد.

زمان ارسال: ۲۴ ژوئن ۲۰۱۹