1 ആമുഖം

കാർബൺ ഫൈബർ റീഇൻഫോഴ്സ്ഡ് എപ്പോക്സി കോമ്പോസിറ്റ് (CFRP) ന് കുറഞ്ഞ സാന്ദ്രത, ഉയർന്ന നിർദ്ദിഷ്ട ശക്തി, ഉയർന്ന നിർദ്ദിഷ്ട കാഠിന്യം, ക്ഷീണ പ്രതിരോധം, നാശന പ്രതിരോധം, നല്ല മെക്കാനിക്കൽ ഗുണങ്ങൾ എന്നിങ്ങനെ നിരവധി ഗുണങ്ങളുണ്ട്. എയ്റോസ്പേസിലും മറ്റ് പരിസ്ഥിതിയെ പ്രതികൂലമായി ബാധിക്കുന്ന ഘടനകളിലും, ഈർപ്പമുള്ള ചൂടിലും ആഘാതത്തിലും ഇത് വ്യാപകമായി ഉപയോഗിക്കുന്നു. വസ്തുക്കളിൽ പാരിസ്ഥിതിക ഘടകങ്ങളുടെ സ്വാധീനം കൂടുതൽ പ്രകടമാണ്. സമീപ വർഷങ്ങളിൽ, ആഭ്യന്തര, വിദേശ പണ്ഡിതന്മാർ CFRP സംയുക്തങ്ങളിൽ ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ അന്തരീക്ഷത്തിന്റെ സ്വാധീനത്തെക്കുറിച്ചും CFRP സംയുക്തങ്ങളിൽ ആഘാതത്തിന്റെ സ്വാധീനത്തെക്കുറിച്ചും ധാരാളം പഠനങ്ങൾ നടത്തിയിട്ടുണ്ട് [1]. CFRP സംയുക്തങ്ങളിൽ ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ അന്തരീക്ഷത്തിന്റെ സ്വാധീനത്തിൽ മാട്രിക്സിന്റെ പ്ലാസ്റ്റിസേഷൻ [2, ക്രാക്കിംഗ് [31, ദുർബലമായ ഫൈബർ-മാട്രിക്സ് ഇന്റർഫേസ് പ്രോപ്പർട്ടികൾ [2'3'5], വർദ്ധിച്ചുവരുന്ന ആർദ്ര താപ ചികിത്സ സമയം ഉപയോഗിച്ച് CFRP കോമ്പോസിറ്റ് ബെൻഡിംഗ് എന്നിവ ഉൾപ്പെടുന്നുവെന്ന് പഠനം കണ്ടെത്തി. പ്രകടനത്തിന്റെ മെക്കാനിക്കൽ ഗുണങ്ങൾ [2, ലെഡ്, ഇന്റർലാമിനാർ ഷിയർ പ്രോപ്പർട്ടികൾ [2, 1, സ്റ്റാറ്റിക് ടെൻസൈൽ പ്രോപ്പർട്ടികൾ [3'6'7] എന്നിവ താഴേക്കുള്ള പ്രവണത കാണിച്ചു. വോൾഡെസെൻബെറ്റ് തുടങ്ങിയവർ. [8,9] ആർദ്ര താപ ചികിത്സയ്ക്ക് ശേഷം ഉയർന്ന സമ്മർദ്ദ നിരക്കിൽ സംയുക്തങ്ങളുടെ ആഘാത മെക്കാനിക്കൽ ഗുണങ്ങളെക്കുറിച്ച് പഠിച്ചു, ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ അന്തരീക്ഷം സംയുക്തങ്ങളുടെ ആഘാത ശക്തി മെച്ചപ്പെടുത്തിയെന്ന് കണ്ടെത്തി. ചില സാഹചര്യങ്ങളിൽ സംയുക്ത വസ്തുക്കളുടെ ഈർപ്പം ആഗിരണം വസ്തുക്കളുടെ ആഘാത മെക്കാനിക്കൽ ഗുണങ്ങളെ മെച്ചപ്പെടുത്തുമെന്ന് വെളിപ്പെടുത്തി, ഇത് ക്വാസി-സ്റ്റാറ്റിക് സാഹചര്യങ്ങളിൽ പരീക്ഷണ ഫലങ്ങളിൽ നിന്ന് വളരെ വ്യത്യസ്തമാണ്. ഫൈബർ റൈൻഫോഴ്സ്ഡ് റെസിൻ മാട്രിക്സ് സംയുക്തങ്ങളുടെ കുറഞ്ഞ വേഗത ആഘാത ഗുണങ്ങളിൽ ഈർപ്പം നിറഞ്ഞ താപത്തിന്റെ (വെള്ളത്തിൽ മുങ്ങുന്നത് ഉൾപ്പെടെ) സ്വാധീനമാണ് നിലവിലെ പ്രധാന ഗവേഷണ പ്രവർത്തനം. മുറിയിലെ താപനിലയിലും ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ സാഹചര്യങ്ങളിൽ (65 °C വെള്ളത്തിൽ മുങ്ങുന്നത്) കുറഞ്ഞ വേഗത ആഘാതത്തിന് ശേഷം ദ്വിമാന നെയ്ത ഫൈബർഗ്ലാസ്/എപ്പോക്സി കോമ്പോസിറ്റ് ലാമിനേറ്റുകളുടെ കംപ്രഷൻ ഗുണങ്ങളെക്കുറിച്ച് പാൻ വെംഗെ തുടങ്ങിയവർ [10] പഠിച്ചു. 4. ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ അന്തരീക്ഷത്തിന് കുറഞ്ഞ വേഗത ആഘാതത്തിന് ശേഷമാണ് ലഭിക്കുന്നത്. കംപ്രഷൻ പ്രകടനം ഗണ്യമായി കുറയുന്നു. കരസെക് തുടങ്ങിയവർ [1] ഗ്രാഫൈറ്റ്/എപ്പോക്സി സംയുക്തങ്ങളുടെ ആഘാതത്തിൽ ഈർപ്പം, താപനില എന്നിവയുടെ സ്വാധീനം പഠിച്ചു, കൂടാതെ കുറഞ്ഞ താപനിലയിലും മുറിയിലെ താപനിലയിലും അവ ലഭിച്ചു. കേടുപാടുകളുടെ പ്രാരംഭ ഊർജ്ജത്തിലും ഊർജ്ജ ആഗിരണത്തിലും ഈർപ്പം കാര്യമായ സ്വാധീനം ചെലുത്തുന്നില്ല. ആർദ്ര ഹീറ്റ് ട്രീറ്റ്മെന്റിനുശേഷം സംയുക്ത ലാമിനേറ്റുകളിൽ യുചെങ് സോങ് തുടങ്ങിയവർ [12,13] കുറഞ്ഞ വേഗതയിൽ ആഘാത പരിശോധന നടത്തി. ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ അന്തരീക്ഷം ലാമിനേറ്റിന്റെ ആഘാത കേടുപാടുകൾ ഗണ്യമായി കുറയ്ക്കുന്നുവെന്ന് നിഗമനം. ലാമിനേറ്റുകളുടെ ആഘാത പ്രതിരോധം മെച്ചപ്പെടുത്തുക. ആർദ്ര ഹീറ്റ് ട്രീറ്റ്മെന്റിന് ശേഷം (70 °C വെള്ളത്തിൽ മുക്കി) അരാമിഡ്-ഗ്ലാസ് ഫൈബർ/എപ്പോക്സി കോമ്പോസിറ്റിന്റെ കുറഞ്ഞ വേഗതയിൽ ആഘാതം എങ്ങനെ സംഭവിക്കുമെന്ന് ക്രിസ്റ്റൈന തുടങ്ങിയവർ [14] പഠിച്ചു, ആർദ്ര ഹീറ്റ് ട്രീറ്റ്മെന്റിന് ശേഷം ഒരു ചെറിയ ആഘാത നാശനഷ്ട പ്രദേശം ലഭിച്ചു. ഇത് സാമ്പിളിനുള്ളിൽ ഡീലാമിനേഷൻ കേടുപാടുകൾക്ക് കാരണമാകുന്നു, ഇത് ആഘാത സമയത്ത് കൂടുതൽ ഊർജ്ജം ആഗിരണം ചെയ്യുകയും ഡീലാമിനേഷൻ രൂപപ്പെടുന്നതിനെ തടയുകയും ചെയ്യുന്നു. സംയോജിത വസ്തുക്കളുടെ ആഘാത നാശത്തിൽ ഈർപ്പമുള്ള ഹീറ്റ് പരിസ്ഥിതിയുടെ സ്വാധീനം ഒരു പ്രോത്സാഹന ഫലവും ദുർബലപ്പെടുത്തുന്ന ഫലവുമുണ്ടെന്ന് മുകളിൽ നിന്ന് കാണാൻ കഴിയും. അതിനാൽ, കൂടുതൽ ഗവേഷണവും സ്ഥിരീകരണവും ആവശ്യമാണ്. ആഘാതത്തിന്റെ കാര്യത്തിൽ, ഉയർന്ന വേഗതയിൽ ആഘാതത്തിന് കീഴിലുള്ള ഫൈബർ-റൈൻഫോഴ്സ്ഡ് സംയുക്ത ലാമിനേറ്റുകളുടെ രണ്ട്-ഘട്ട (ഷിയർ പെനട്രേഷനും തുടർച്ചയായ പെനട്രേഷനും) പെനട്രേഷൻ ഡൈനാമിക്സ് വിശകലന മാതൃക മെയ് ഷിയുവാൻ തുടങ്ങിയവർ [15] നിർദ്ദേശിക്കുകയും സ്ഥാപിക്കുകയും ചെയ്തു. ഗുയിപിംഗ് ഷാവോ തുടങ്ങിയവർ. [16] മൂന്ന് തരം ലാമിനേറ്റുകൾക്ക് ശേഷമുള്ള മാതൃകയുടെ ആഘാത പ്രകടനത്തിലും കേടുപാടുകളിലും മൂന്ന് തരം വ്യത്യസ്ത വേഗതകൾ (ബാലിസ്റ്റിക് പരിധി വേഗതയേക്കാൾ കുറവും തുല്യവും വലുതും) നടത്തി, എന്നാൽ ആഘാത നാശത്തിൽ ഈർപ്പമുള്ള താപ പരിസ്ഥിതിയുടെ സ്വാധീനം ഉൾപ്പെട്ടിരുന്നില്ല. . മുകളിലുള്ള സാഹിത്യത്തെ അടിസ്ഥാനമാക്കി, ഫൈബർ റൈൻഫോഴ്സ്ഡ് കോമ്പോസിറ്റ് ലാമിനേറ്റുകളിൽ ആർദ്രവും ചൂടുള്ളതുമായ പരിസ്ഥിതിയുടെ സ്വാധീനത്തെക്കുറിച്ചുള്ള അനുബന്ധ ഗവേഷണം ഇതുവരെ കൂടുതൽ പര്യവേക്ഷണം ചെയ്തിട്ടില്ല. ഈ പ്രബന്ധത്തിൽ, 70 °C വാട്ടർ ബാത്ത് സാഹചര്യങ്ങളിൽ ആർദ്ര താപ പൂരിത കാർബൺ ഫൈബർ/എപ്പോക്സി കോമ്പോസിറ്റ് ലാമിനേറ്റുകളുടെ ആഘാത നാശനഷ്ട സവിശേഷതകൾ പഠിച്ചു. വരണ്ട മുറിയിലെ താപനില സാമ്പിളുകളുമായി താരതമ്യപ്പെടുത്തി കമ്പോസിറ്റുകളുടെ ആഘാത പരാജയ സ്വഭാവസവിശേഷതകളിൽ ചൂടും ഈർപ്പവുമുള്ള അന്തരീക്ഷത്തിന്റെ സ്വാധീനം വിശകലനം ചെയ്തു. പരീക്ഷണത്തിൽ, CFRP ലാമിനേറ്റുകൾ 45 m/s, 68 m/s, 86 m/s എന്നിവയിൽ CFRP ലാമിനേറ്റുകളെ സ്വാധീനിച്ചു. ആഘാതത്തിന് മുമ്പും ശേഷവുമുള്ള വേഗത അളന്നു. ലാമിനേറ്റുകളുടെ ഊർജ്ജ ആഗിരണം പ്രകടനത്തിൽ ചൂടും ഈർപ്പവുമുള്ള അന്തരീക്ഷത്തിന്റെ സ്വാധീനം വിശകലനം ചെയ്തു. ലാമിനേറ്റിന്റെ ആന്തരിക കേടുപാടുകൾ കണ്ടെത്തുന്നതിന് അൾട്രാസോണിക് സി-സ്കാൻ ഉപയോഗിച്ചു, പൊട്ടിയ ഭാഗത്ത് ആഘാത പ്രവേഗത്തിന്റെ സ്വാധീനം വിശകലനം ചെയ്തു. സാമ്പിൾ കേടുപാടുകളുടെ മെസോസ്കോപ്പിക് സവിശേഷതകൾ നിരീക്ഷിക്കാൻ സ്കാനിംഗ് ഇലക്ട്രോൺ മൈക്രോസ്കോപ്പും അൾട്രാ-ഡെപ്ത്-ഡെപ്ത് ത്രിമാന മൈക്രോസ്കോപ്പിക് സിസ്റ്റവും ഉപയോഗിച്ചു, ഈർപ്പമുള്ള താപ അന്തരീക്ഷം ഉപയോഗിച്ച് സാമ്പിളിന്റെ കേടുപാടുകൾ വിശകലനം ചെയ്തു. സവിശേഷതകളുടെ ആഘാതം.

2 പരീക്ഷണാത്മക വസ്തുക്കളും രീതികളും

2. 1 മെറ്റീരിയലും തയ്യാറെടുപ്പും

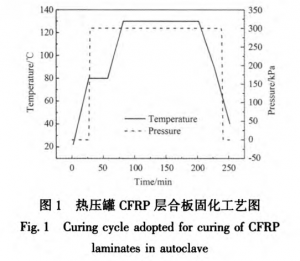

കാർബൺ ഫൈബർ എപ്പോക്സി റെസിൻ (T300/EMl 12) സംയുക്ത മെറ്റീരിയൽ, ജിയാങ്സു ഹെങ്ഷെൻ കമ്പനി ലിമിറ്റഡ് നൽകുന്ന പ്രീ-ഇമ്മേഴ്ഷൻ, 0. 137 മില്ലീമീറ്റർ സിംഗിൾ-ലെയർ പ്രീ-ഇമ്മേഴ്ഷൻ കനം, 66% ഫൈബർ വോളിയം ഫ്രാക്ഷനും. ലാമിനേറ്റ് പാനൽ പാളിയുടെ തറയിൽ സ്ഥാപിച്ചിരിക്കുന്നു. , വലുപ്പം 115mm x 115mln. ഹോട്ട്-പ്രസ് ടാങ്കിന്റെ രൂപീകരണ പ്രക്രിയ ഉപയോഗിക്കുന്നു. പ്രക്രിയയിലൂടെ തയ്യാറാക്കിയ ക്യൂറിംഗ് പ്രോസസ് ഡയഗ്രം ചിത്രം 1 ൽ കാണിച്ചിരിക്കുന്നു. ആദ്യം 1 മുതൽ 3 oC/മിനിറ്റ് വരെ ചൂടാക്കൽ നിരക്കിൽ മുറിയിലെ താപനിലയിൽ നിന്ന് 80 oC ലേക്ക് താമസസ്ഥലം ഉയർത്തുക, തുടർന്ന് 30 മിനിറ്റ് ചൂടാക്കുക, l13 oC/മിനിറ്റ് ചൂടാക്കൽ നിരക്കിൽ 130 oC ലേക്ക് ചൂടാക്കുക, 120 മിനിറ്റിൽ ചൂടാക്കുക, 60 ആയി കുറയ്ക്കുക.0C ഒരു സ്ഥിരമായ തണുപ്പിക്കൽ നിരക്കിൽ, തുടർന്ന് മർദ്ദം നീക്കം ചെയ്ത് വിടുക, വിടുക.

2. 2 നനഞ്ഞ ചൂട് ചികിത്സ

മാതൃക തയ്യാറാക്കിയതിനുശേഷം, HB 7401-96.171 "റെസിൻ-അധിഷ്ഠിത സംയുക്ത സംയുക്ത പാളി നനഞ്ഞ ചൂടുള്ള പരിസ്ഥിതി ഈർപ്പം ആഗിരണം പരീക്ഷണ രീതി" എന്ന സ്പെസിഫിക്കേഷൻ അനുസരിച്ച് സാമ്പിൾ വെറ്റ്-ഹീറ്റ്-ട്രീറ്റ് ചെയ്തു. ആദ്യം, മാതൃക 70 ഡിഗ്രി സെൽഷ്യസിൽ ഒരു തെർമോസ്റ്റാറ്റിക് ഡ്രൈയിംഗ് ചേമ്പറിൽ ഉണക്കാൻ സ്ഥാപിക്കുന്നു. മാതൃകയുടെ ഗുണനിലവാര നഷ്ടം 0.02% ൽ കൂടാത്ത സ്ഥിരത കൈവരിക്കുന്നതുവരെ ബാലൻസുകൾ ഉപയോഗിച്ച് പതിവായി തൂക്കിനോക്കുന്നു, ഈ സമയത്ത് രേഖപ്പെടുത്തിയ മൂല്യം എഞ്ചിനീയറിംഗ് ഡ്രൈ മാസ് G ആണ്. ഉണങ്ങിയ ശേഷം, മാതൃക 70 ഡിഗ്രി സെൽഷ്യസ് വെള്ളത്തിൽ നനഞ്ഞ ചൂട് ചികിത്സയ്ക്കായി സ്ഥാപിക്കുന്നു. HB 7401 സ്പെസിഫിക്കേഷൻ അനുസരിച്ച്. 96 "ൽ വ്യക്തമാക്കിയ രീതി എല്ലാ ദിവസവും മാതൃകയുടെ ഗുണനിലവാരം അളക്കുന്നു, Gi ആയി രേഖപ്പെടുത്തുന്നു, ഈർപ്പം ആഗിരണം Mi യുടെ മാറ്റം രേഖപ്പെടുത്തുന്നു. CFRP ലാമിനേറ്റ് മാതൃകയുടെ ഈർപ്പം ആഗിരണം എക്സ്പ്രഷൻ ഇതാണ്:

സൂത്രവാക്യം വിശദമായി പ്രതിപാദിച്ചിരിക്കുന്നു: Mi എന്നത് മാതൃകയുടെ ഈർപ്പം ആഗിരണം ചെയ്യുന്ന അളവാണ്, സാമ്പിൾ ഈർപ്പം ആഗിരണം ചെയ്തതിന് ശേഷമുള്ള ഗുണനിലവാരമാണ് Gi, g എന്നത് മാതൃക എഞ്ചിനീയറിംഗിന്റെ വരണ്ട അവസ്ഥ ഗുണനിലവാരമാണ്.

2. 3 ഇംപാക്റ്റ് പരീക്ഷണങ്ങൾ

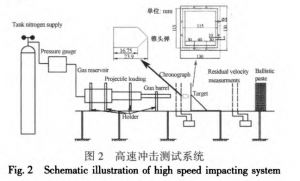

CFRP ലാമിനേറ്റിലെ ഹൈ-സ്പീഡ് ഇംപാക്ട് പരീക്ഷണം 15 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു ഹൈ-സ്പീഡ് എയർ പീരങ്കിയിലാണ് നടത്തിയത്. ഹൈ-സ്പീഡ് ഇംപാക്ട് ടെസ്റ്റ് ഉപകരണത്തിൽ (ചിത്രം 2 കാണുക) ഹൈ-സ്പീഡ് എയർ ഗൺ, ആഘാതത്തിന് മുമ്പും ശേഷവുമുള്ള ലേസർ വേഗത അളക്കൽ ഉപകരണം, ബുള്ളറ്റ് ബോഡി, സ്പെസിമെൻ ഇൻസ്റ്റലേഷൻ ഫിക്ചർ (ചിത്രം 2 ന്റെ മുകളിൽ വലത് മൂല), ബുള്ളറ്റ് ബോഡി സുരക്ഷാ വീണ്ടെടുക്കൽ ഉപകരണം എന്നിവ ഉൾപ്പെടുന്നു. ബുള്ളറ്റ് ബോഡി ഒരു കോൺ-ഹെഡഡ് സിലിണ്ടർ ബുള്ളറ്റാണ് (ചിത്രം 2), ബുള്ളറ്റിന്റെ വ്യാപ്തി 14. 32 മില്ലീമീറ്റർ വ്യാസമുള്ള 24. 32 ഗ്രാം ആണ്; ആഘാത വേഗത 45 മീ/സെ (ഇംപാക്ട് എനർജി 46 ജെ), 68 മീ/സെ (ഇംപാക്ട് എനർജി 70 ജെ), 86 മീ/സെ (ഇംപാക്ട് എനർജി 90 ജെ) ആഘാതം.

2. 4 മാതൃകകളുടെ കേടുപാടുകൾ കണ്ടെത്തൽ

ആഘാതം ബാധിച്ചതിനുശേഷം, CFRP ലാമിനേറ്റ് പ്ലേറ്റിന്റെ ആന്തരിക ആഘാത കേടുപാടുകൾ കണ്ടെത്താൻ കാർബൺ ഫൈബർ കളർ എപ്പോക്സി കോമ്പോസിറ്റ് കോമ്പോസിറ്റ് ലാമിനേറ്റ് ലെയർ എഡ്ഗൗട്ട് പ്ലേറ്റ് ഉപയോഗിക്കുന്നു, കൂടാതെ ആഘാത നാശനഷ്ട മേഖലയുടെ പ്രൊജക്ഷൻ ഏരിയ ഇമേജ് വിശകലന സോഫ്റ്റ്വെയർ UTwim ഉപയോഗിച്ച് അളക്കുന്നു, കൂടാതെ ക്രോസ്-സെക്ഷണൽ നാശത്തിന്റെ വിശദമായ സവിശേഷതകൾ ഇലക്ട്രോൺ മൈക്രോസ്കോപ്പും അൾട്രാ-ഡെപ്ത് ഓഫ് ഫീൽഡ് 3D മൈക്രോസ്കോപ്പിക് സിസ്റ്റവും സ്കാൻ ചെയ്തുകൊണ്ട് നിരീക്ഷിക്കുന്നു.

3 ഫലങ്ങളും ചർച്ചകളും

3. 1 മാതൃകകൾ ഈർപ്പം ആഗിരണം ചെയ്യുന്ന സവിശേഷതകൾ

ആകെ 37. 7 ദിവസം, പൂരിത ഈർപ്പം ആഗിരണം ചെയ്യുന്നതിന്റെ ശരാശരി 1. 780% ആണ്, വ്യാപന നിരക്ക് 6. 183x10. 7lllnl2/s. CFRP ലാമിനേറ്റ് മാതൃകയുടെ ഈർപ്പം ആഗിരണം ചെയ്യുന്നതിന്റെ വക്രം ചിത്രം 3 ൽ കാണിച്ചിരിക്കുന്നു. ചിത്രം 3 ൽ നിന്ന് കാണാൻ കഴിയുന്നതുപോലെ, മാതൃകയുടെ ഈർപ്പം ആഗിരണം ചെയ്യുന്നതിന്റെ പ്രാരംഭ വളർച്ചാ നിരക്ക് രേഖീയമാണ്, രേഖീയ ഘട്ടത്തിനുശേഷം, ഈർപ്പം ആഗിരണം ചെയ്യുന്നതിന്റെ വളർച്ചാ നിരക്ക് കുറയാൻ തുടങ്ങുന്നു, ഏകദേശം 23 ദിവസത്തിനുശേഷം ഒരു സ്ഥിരമായ അവസ്ഥയിലെത്തുന്നു, ഒരു നിശ്ചിത കാലയളവിനുശേഷം ഈർപ്പം ആഗിരണം ചെയ്യുന്നതിന്റെ സാച്ചുറേഷൻ എത്തുന്നു. അതിനാൽ, മാതൃകയുടെ ഈർപ്പം ആഗിരണം രണ്ട്-ഘട്ട ഈർപ്പം ആഗിരണം മോഡുമായി പൊരുത്തപ്പെടുന്നു: ഈർപ്പം ആഗിരണം ചെയ്യുന്നതിന്റെ ആദ്യ ഘട്ടം താപനിലയുടെയും ഈർപ്പത്തിന്റെയും സംയുക്ത പ്രവർത്തനം മൂലമാണ്, മെറ്റീരിയലിലൂടെയുള്ള ഈർപ്പം തന്നെ സുഷിരങ്ങൾ, ദ്വാരങ്ങൾ, വിള്ളലുകൾ, മെറ്റീരിയലിന്റെ ഉള്ളിലേക്ക് വ്യാപിക്കുന്ന മറ്റ് വൈകല്യങ്ങൾ എന്നിവ അടങ്ങിയിരിക്കുന്നു; ജല വ്യാപനം മന്ദഗതിയിലാണ്, ഈ ഘട്ടത്തിൽ ക്രമേണ സാച്ചുറേഷൻ എത്തുന്നു.

3. 2-ലെയർ ലാമിനേറ്റ് ബോർഡിന്റെ പ്രത്യക്ഷമായ നാശ സവിശേഷതകൾ

ഡ്രൈ റൂം ടെമ്പറേച്ചർ സാമ്പിളിന്റെ പിൻഭാഗത്തെ സ്പെസിമെൻ ഫ്രണ്ട് ഡിസ്ട്രക്ഷൻ പ്രൊഫൈൽ മാപ്പിൽ 86 മീ/സെക്കൻഡ് ആഘാത വേഗതയിൽ, വെറ്റ് ഹോട്ട് സാച്ചുറേഷൻ സ്പെസിമെൻ ഫ്രണ്ട് ഡിസ്ട്രക്ഷൻ ആകൃതി കൂടുതൽ സമാനമാണ്, ആഘാതത്തിലെ രണ്ട് മാതൃകകൾക്കും, ഫൗണ്ടേഷൻ വിള്ളലുകൾ കാരണം, ഫൈബറിന്റെ ആദ്യ പാളിയിലൂടെ അതിന്റെ നാശം ഒരു നിശ്ചിത സ്ലിപ്പ് ഉണ്ട്. ഇത് മുൻഭാഗം ദീർഘവൃത്താകൃതിയിലോ ചതുരാകൃതിയിലോ രൂപപ്പെടാൻ കാരണമാകുന്നു, കൂടാതെ അടിവസ്ത്രത്തിലെ വിള്ളൽ കാണാൻ കഴിയുന്നതിനൊപ്പം, നാരുകൾ പൊട്ടുന്നതും കാണാം. ഡ്രൈ റൂം ടെമ്പറേച്ചർ സാമ്പിളിൽ, ആകൃതിയുടെ നാശത്തിന്റെ പിൻഭാഗത്തെ ആർദ്ര ഹോട്ട് സാച്ചുറേഷൻ സാമ്പിളിൽ, ആഘാത ദിശയിലുള്ള പിൻഭാഗത്തിന് ഒരു നിശ്ചിത ബൾജ് ഉണ്ടെന്നും ഒരു ക്രോസ് ആകൃതിയിലുള്ള വിള്ളൽ അവതരിപ്പിക്കുന്നുവെന്നും കാണാൻ കഴിയും. ഫൈബർ ഒടിവ്, ബേസ് ക്രാക്കിംഗ്, ഇന്റർലെയർ ഫ്രാക്ചർ (ലെയറിംഗ്) എന്നിവ മൂന്ന് തരത്തിലുള്ള നാശമാണെന്ന് വ്യക്തമാണ്, ഫൈബറിന്റെ അവസാന ഭാഗം ഉയർത്തിയെങ്കിലും തകർന്നിട്ടില്ല, ലെയറിംഗും ഫൈബർ/ബേസ് ക്രാക്കിംഗും മാത്രം. ഫ്രണ്ടൽ, ബാക്ക് കേടുപാടുകൾ താരതമ്യം ചെയ്യുമ്പോൾ കാണാൻ കഴിയുന്നതുപോലെ, ഫൈബർ ഒടിവും വ്യത്യസ്തമാണ്. കംപ്രഷൻ, ഷിയർ എന്നിവ കാരണം ഫൈബറിന്റെയും അടിവസ്ത്രത്തിന്റെയും ഒടിവിന് മുൻഭാഗം കാരണമാകുന്നു. പിൻഭാഗം വലിച്ചുനീട്ടൽ മൂലമാണ് നാരുകൾ പൊട്ടിപ്പോകുകയും അടിവസ്ത്രം പാളിയാകുകയും ചെയ്തത്. ചിത്രം 4, മാതൃകയുടെ ആന്തരിക കേടുപാടുകൾ സി സ്കാൻ ചെയ്യുമ്പോൾ 45 മീ/സെക്കൻഡ്, 68 മീ/സെക്കൻഡ്, 86 മീ/സെക്കൻഡ് ഷോക്ക് വേഗതയാണ്. ചിത്രത്തിന്റെ മധ്യഭാഗത്തുള്ള ഏകദേശ വൃത്താകൃതിയിലുള്ള l ഗ്രേ ലൈൻ സൂചിപ്പിക്കുന്ന വിസ്തീർണ്ണം കേടുപാടുകളുടെ പ്രൊജക്റ്റ് ചെയ്ത വിസ്തീർണ്ണമാണ്. ഓരോ ചെറിയ ചാർട്ടിനും മുകളിലും താഴെയുമുള്ള കറുത്ത വര മാതൃകയുടെ പിൻഭാഗത്തെ പുറംതള്ളൽ പ്രദേശത്തിന്റെ വിസ്തീർണ്ണത്തെ സൂചിപ്പിക്കുന്നു. ചിത്രം (ബി) (ഡി) (എഫ്) ലെ വെളുത്ത വരയിൽ അടയാളപ്പെടുത്തിയിരിക്കുന്ന വിസ്തീർണ്ണം അതിർത്തിയിലൂടെ മാതൃകയ്ക്കുണ്ടാകുന്ന ആന്തരിക നാശമാണ്. ആഘാതത്തിന്റെ വേഗത വർദ്ധിക്കുന്നതിനനുസരിച്ച് ആഘാത ഊർജ്ജം വർദ്ധിക്കുന്നതായി ഗ്രാഫ് കാണിക്കുന്നു. ആഘാത സമയത്ത് ലാമിനേറ്റഡ് പ്ലേറ്റിന് കൂടുതൽ ഊർജ്ജം ആഗിരണം ചെയ്യാൻ കഴിയും (നിർദ്ദിഷ്ട മൂല്യങ്ങൾക്ക് ചിത്രം 6 കാണുക), ഇത് ലാമിനേറ്റ് കേടുപാടുകൾ പ്രൊജക്ഷന്റെ വിസ്തീർണ്ണം വർദ്ധിപ്പിക്കുന്നതിന് കാരണമാകുന്നു: വരണ്ട മുറിയിലെ താപനില സാമ്പിളിനെ നനഞ്ഞ ചൂടുള്ള സാച്ചുറേഷൻ മാതൃകയുടെ ചിത്രവുമായി താരതമ്യം ചെയ്യുന്നതിലൂടെ, പ്രധാനമായും ആഗിരണം പ്രക്രിയ കാരണം, മാതൃകയുടെ ആർദ്ര-ചൂടുള്ള സാച്ചുറേഷൻ അവസ്ഥയിൽ അതിർത്തിയിൽ ഉൽപാദിപ്പിക്കപ്പെടുന്ന മാതൃകയുടെ ആന്തരിക കേടുപാടുകൾ (വെളുത്ത രേഖ) ഉണ്ടെന്ന് കാണാൻ കഴിയും. ലാമിനേറ്റ് പ്ലേറ്റിലെ അടിവസ്ത്രത്തിന്റെ പ്ലാസ്റ്റിസേഷനും ഫൈബർ-ബേസ് ഇന്റർഫേസിന്റെ ദുർബലതയും ആഘാത പ്രക്രിയയിൽ അതിർത്തി ലാമിനേറ്റ് പ്ലേറ്റിൽ ഒരു നിശ്ചിത സ്വാധീനം ചെലുത്താൻ കാരണമാകുന്നു. ചിത്രം അനുസരിച്ച്, വരണ്ട അവസ്ഥയിലുള്ള മാതൃകയുടെ പിൻഭാഗത്തെ പുറംതൊലി പ്രദേശം (കറുത്ത വര) ആർദ്ര ചൂടുള്ള സാച്ചുറേഷൻ അവസ്ഥയിൽ നിന്ന് വളരെ വ്യത്യസ്തമല്ല.

3. 3-ലെയർ പാനലിന്റെ വിശദമായ വിനാശകരമായ സവിശേഷതകൾ

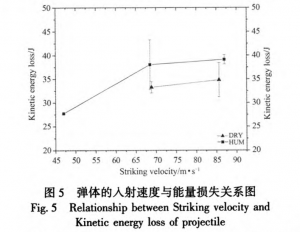

CFRP ലെയർ ജോയിന്റ് പ്ലേറ്റിന്റെ ക്രോസ്-സെക്ഷണൽ ഡാമേജ് ഫീച്ചർ മാപ്പ്, അൾട്രാ-ഡെപ്ത് 3D മൈക്രോസിസ്റ്റവും സ്കാനിംഗ് ഇലക്ട്രോൺ മിററും ഉപയോഗിച്ച് എടുത്തത്, 45 മീ/സെക്കൻഡ് ആഘാത വേഗതയിൽ, വരണ്ടതും നനഞ്ഞതും ചൂടുള്ളതുമായ 45 മീ/സെക്കൻഡ് ആഘാത വേഗതയിൽ, രണ്ട് അവസ്ഥകളിലെയും മാതൃകയുടെ കേടുപാടുകൾ മൂന്ന് തരത്തിലുള്ള നാശങ്ങൾ ഉൾക്കൊള്ളുന്നുവെന്ന് കാണിക്കുന്നു: ഫൈബർ ഒടിവ്, ബേസ് ക്രാക്കിംഗ്, ഇന്റർലെയർ ഫ്രാക്ചർ. എന്നാൽ രണ്ട് മാതൃകകളുടെയും അടിഭാഗം വ്യത്യസ്തമായി വിള്ളൽ വീഴുന്നു. വരണ്ട അവസ്ഥയിൽ അടിവസ്ത്രത്തിന്റെ വിള്ളൽ ഫൈബറും അടിവസ്ത്രവും തമ്മിലുള്ള ബന്ധത്തിൽ വിള്ളൽ വീഴുന്നു. എന്നിരുന്നാലും, നനഞ്ഞ ചൂട് ചികിത്സയ്ക്ക് ശേഷം അടിവസ്ത്രത്തിന്റെ വിള്ളലിനൊപ്പം അടിവസ്ത്രത്തിന്റെ ശകലങ്ങൾ പുറത്തേക്ക് വീഴുന്നു. ഘടനയുടെ ഘടനയുടെയും ഫൈബർ അടിവസ്ത്ര ഇന്റർഫേസ് ഡീഗ്രേഡേഷന്റെയും ആഘാത പ്രകടനത്തിന്റെ ആർദ്രവും ചൂടുള്ളതുമായ അന്തരീക്ഷത്തിലെ വോൾഡ്-എസെൻബെറ്റും മറ്റ് വസ്തുക്കളും സംയുക്തമായി നിർണ്ണയിക്കപ്പെടുന്നു, ആർദ്ര ചൂടുള്ള അന്തരീക്ഷത്തിൽ, റെസിൻ ബേസിലെ CFRP ലെയർ പ്ലേറ്റ് ഒരു നിശ്ചിത അളവിൽ വെള്ളം ആഗിരണം ചെയ്യപ്പെടുന്നു, വെള്ളം ഒഴുകുന്നത് റെസിൻ അടിവസ്ത്രം അലിഞ്ഞുപോകാൻ കാരണമാകും. കാർബൺ ഫൈബർ ആഗിരണം ചെയ്യുന്നില്ല, അപ്പോൾ രണ്ടിനുമിടയിൽ നനഞ്ഞ വികാസം ഉണ്ടായിരിക്കണം, ഈ വ്യത്യാസം അടിവസ്ത്രത്തിനും ഫൈബറിനും ഇടയിലുള്ള ഇന്റർഫേസിനെ ദുർബലപ്പെടുത്തുന്നു, അടിവസ്ത്രത്തിന്റെ ശക്തി കുറയ്ക്കുന്നു. ആഘാത ലോഡിന് വിധേയമാകുമ്പോൾ, അടിവസ്ത്ര ശകലങ്ങൾ എളുപ്പത്തിൽ പുറത്തുവരുന്നു, ഇത് വരണ്ട മുറിയിലെ താപനില സാമ്പിൾ കേടുപാടുകൾ ഇന്റർഫേസിൽ നിന്ന് വ്യത്യാസത്തിന് കാരണമാകുന്നു. സ്കാൻ ചെയ്ത ഇലക്ട്രിക് മിററിന്റെ വിശദമായ ഘടനയിൽ നിന്ന്, നനഞ്ഞതും ചൂടുള്ളതുമായ പോസ്റ്റ്-ബേസ് ബോഡിയുടെ വിള്ളൽ പ്രധാനമായും പ്രസ്സ് ബ്രേക്കിന്റെ അയഞ്ഞ വിള്ളലാണെന്നും, നനഞ്ഞ ചൂടിന് മുമ്പുള്ള വിള്ളൽ പ്രധാനമായും പൊട്ടുന്നതായും, പാളികൾക്കിടയിലുള്ള തിരശ്ചീന ഷിയർ വിള്ളൽ കൂടുതൽ വ്യക്തമാണെന്നും കാണാൻ കഴിയും. ചിത്രത്തിലെ ഒപ്റ്റിക്കൽ മൈക്രോസ്കോപ്പിൽ നിന്ന്, രണ്ട് സന്ദർഭങ്ങളിലും നാശത്തിന്റെ രൂപങ്ങൾ വ്യത്യസ്തമാണെന്നും, വരണ്ട അവസ്ഥ ഓരോ ഇന്റർ-കട്ടിംഗ് നാശമാണെന്നും കാണാൻ കഴിയും. പ്രധാനമായും നാശത്തെ മുറിക്കുന്നതിന്, ഗണ്യമായ പാളികളുള്ള നാശത്തോടൊപ്പമുള്ള നാശത്തിന്റെ രൂപത്തിന് നനഞ്ഞ ചൂടിന് ശേഷം, പാളികളുള്ള നാശത്തിന്റെ അനുപാതം വികസിച്ചു. നാശത്തിന്റെ കോണിൽ നിന്നും ഊർജ്ജ ആഗിരണം സവിശേഷതകളിൽ നിന്നും ഇത് കാണാൻ കഴിയും. മെയ് സിയുവാൻ പ്രൊജക്റ്റൈൽ അധിനിവേശത്തിന്റെ രണ്ട് ഘട്ടങ്ങൾ മുന്നോട്ടുവച്ചു: കട്ടിംഗ് ഘട്ടവും തുടർച്ചയായ അധിനിവേശ ഘട്ടവും. നനഞ്ഞ ചൂടുള്ള സാമ്പിളിലെ എ ഏരിയ ഷിയർ ഇൻട്രൂഷൻ ഘട്ട നാശമാണ്, പ്രധാനമായും ആഘാത പ്രക്രിയയിൽ, പാളികളുള്ള പ്ലേറ്റ് കംപ്രസ് ചെയ്ത് മുറിച്ചെടുക്കുന്നതിനാൽ നാശത്തിന്റെ രൂപീകരണം രൂപഭേദം സംഭവിക്കുന്നു, b ഏരിയ തുടർച്ചയായ അധിനിവേശ ഘട്ട നാശമാണ്. ഈ ഘട്ടം പ്രധാനമായും നാരുകളുള്ള പാളിയുടെ സ്ട്രെച്ച് സ്ട്രെസ് ഘടകത്തിന്റെ പ്രവർത്തനത്തിൽ ബുള്ളറ്റ് ബോഡി ഇൻട്രൂഷൻ വേഗത കുറയുന്നതാണ്, കൂടാതെ ഊർജ്ജം പ്രധാനമായും ഫൈബർ സ്ട്രെച്ച് സ്ട്രെയിൻ എനർജിയായും ഇന്റർലെയർ ഫ്രാക്ചർ എനർജിയായും (l 51) പരിവർത്തനം ചെയ്യപ്പെടുന്നു, അതിനാൽ ഫൈബർ ബ്രേക്ക് എൽ ഉം മുമ്പത്തെ ഫൈബർ ബ്രേക്കും ഒരു നേർരേഖയിലല്ല. ഉണങ്ങിയ സാമ്പിളിൽ, ഈ പ്രതിഭാസം വ്യക്തമല്ല, പ്ലേറ്റിന്റെ കേടുപാടുകൾ കൂടുതൽ ഗുരുതരമാണ്, ലെയർ പ്ലേറ്റിന് ഒരു വിള്ളൽ അവസ്ഥയുണ്ട്. 3. 4 ആഗിരണം ഊർജ്ജവും കേടുപാടുകൾ ദ്വാര പ്രൊജക്ഷൻ ഏരിയ വിശകലനവും ചിത്രം 5, വിക്ഷേപണ വേഗതയുടെ വരണ്ട മുറിയിലെ താപനിലയും ശരീരത്തിന്റെ ഊർജ്ജ നഷ്ടവും തമ്മിലുള്ള ബന്ധം കാണിക്കുന്നു, ഏകദേശം 45 മീ/സെക്കൻഡ് സംഭവ വേഗതയിൽ, ബുള്ളറ്റിന്റെ വരണ്ട മുറിയിലെ താപനിലയെല്ലാം റീബൗണ്ട് ചെയ്യുന്നു, അതിനാൽ ചിത്രത്തിൽ കാണിച്ചിട്ടില്ല. ചിത്രം 7-ൽ നിന്ന് കാണാൻ കഴിയുന്നതുപോലെ, ആർദ്ര താപ സാച്ചുറേഷനിൽ പരിശോധന പരീക്ഷിക്കുമ്പോൾ, ബുള്ളറ്റ് ഊർജ്ജ നഷ്ടം ഗുരുതരമാണ്, കൂടാതെ ആർദ്ര താപ ചികിത്സയ്ക്ക് ശേഷം സാമ്പിളിന്റെ സക്ഷൻ ശേഷി വർദ്ധിക്കുന്നു.

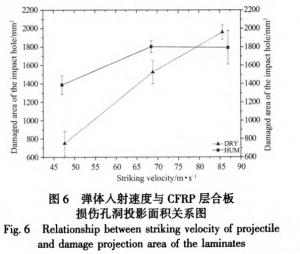

ചിത്രം 6, ബുള്ളറ്റ് ബോഡി ഇൻസിഡന്റ് സ്പീഡിന്റെ പ്രൊജക്ഷൻ ഏരിയയുടെയും CFRP ലെയർ ഡാമേജ് ഹോളിന്റെയും (ചിത്രം 4-ന്റെ ഭാഗം ചാരനിറത്തിലുള്ള രേഖ അടയാളപ്പെടുത്തുന്നു) ഒരു ഗ്രാഫ് ഡയഗ്രമാണ്, സമഗ്രമായ ചിത്രം (4), (5), (6) കാണാൻ കഴിയും: (1) ആഘാത വേഗത വർദ്ധിക്കുന്നതിനനുസരിച്ച്, CFRP ലെയർ ഡാമേജ് ഹോൾ പ്രൊജക്ഷൻ ഏരിയ വർദ്ധിക്കുന്നു;(2) വരണ്ട മുറിയിലെ താപനിലയിൽ സാമ്പിളിലെ ഡാമേജ് ഹോളിന്റെ പ്രൊജക്ഷൻ ഏരിയ നനഞ്ഞ ചൂടുള്ള സാച്ചുറേഷനേക്കാൾ വലുതാണ്; (3) ആഘാത വേഗത ഏകദേശം 45 മീ/സെക്കൻഡ് ആയിരിക്കുമ്പോൾ, നനഞ്ഞ ചൂട് ചികിത്സയ്ക്ക് ശേഷമുള്ള ലാമിനേറ്റഡ് പ്ലേറ്റിന്റെ ഡാമേജ് ഹോളിന്റെ പ്രൊജക്ഷൻ ഏരിയ വരണ്ട മുറിയിലെ താപനില അവസ്ഥയിലെ ലാമിനേറ്റഡ് പ്ലേറ്റ് ഡാമേജ് ഹോളിന്റെ പ്രൊജക്ഷൻ ഏരിയയേക്കാൾ വളരെ വലുതാണ്. വെറ്റ് തെർമൽ സാച്ചുറേഷൻ സാമ്പിൾ കേടുപാടുകൾ l-ഹോൾ പ്രൊജക്ഷൻ ഏരിയ 85. 1% വർദ്ധിച്ചു, ഏകദേശം 68 മീ/സെക്കൻഡ് ഷോക്ക് വേഗതയിൽ, ആർദ്രവും താപ സാച്ചുറേഷൻ അവസ്ഥയിലുള്ള ലാമിനേറ്റഡ് പ്ലേറ്റ് 18. 10% വർദ്ധിച്ചു, ആഗിരണം മൂല്യം (ചിത്രം 5) 15. 65% വർദ്ധിച്ചു; ഏകദേശം 88 മീ/സെക്കൻഡ് ആഘാത വേഗതയിൽ, ആർദ്ര, താപ സാച്ചുറേഷൻ അവസ്ഥയിലുള്ള ലാമിനേറ്റഡ് പ്ലേറ്റ് 9. 25% കുറഞ്ഞു, ആഗിരണം മൂല്യം ഇപ്പോഴും 12. 45% വർദ്ധിച്ചു.

യുചെങ് സോങ്ങിന്റെയും മറ്റ് ഉൽപ്പന്നങ്ങളുടെയും ഗവേഷണ ഫലങ്ങളെ അടിസ്ഥാനമാക്കി, കാർബൺ ഫൈബർ-റൈൻഫോഴ്സ്ഡ് കോമ്പോസിറ്റ് മെറ്റീരിയലുകളുടെ ഈർപ്പം ആഗിരണം ലാമിനേറ്റ് പ്ലേറ്റിന്റെ ഇലാസ്റ്റിക് പരിധിയും ആഘാത പ്രതിരോധവും മെച്ചപ്പെടുത്തുന്നു, കൂടാതെ ഈ പേപ്പറിലെ ഡ്രൈ റൂം ടെമ്പറേച്ചർ മാതൃകയുടെ ഡാമേജ്ഹോൾ ഹോളിന്റെ പ്രൊജക്റ്റ് ഏരിയയും വെറ്റ് ഹോട്ട് സാച്ചുറേഷൻ സ്പെസിമിനും സംയോജിപ്പിക്കുന്നു (ചാരനിറത്തിലുള്ള വരയിലെ ചിത്രം 4). ബുള്ളറ്റ്-ബോഡി സംഭവ വേഗതയും CFRP ലെയർ കേടുപാടുകൾ ദ്വാരത്തിന്റെ പ്രൊജക്ഷൻ ഏരിയയും CFRP ലെയർ ചേരുന്ന ബോർഡിന്റെ ലെയേർഡ് കേടുപാടുകളും തമ്മിലുള്ള ബന്ധ ഡയഗ്രം ആഘാത വേഗത തുല്യവും താഴ്ന്നതുമായിരിക്കുമ്പോൾ താരതമ്യം ചെയ്യാം. വെറ്റ് ഹോട്ട് സാച്ചുറേഷൻ മാതൃകയുടെ ഡാമേജ്ഹോൾ ഏരിയ താരതമ്യേന വലുതാണ്. വെറ്റ് ഹീറ്റ് ട്രീറ്റ്മെന്റ് CFRP ലെയർ സബ്സ്ട്രേറ്റ് പ്ലാസ്റ്റിസേഷൻ, ഫൈബർ, സബ്സ്ട്രേറ്റ് ഇന്റർഫേസ്, ഇന്റർലെയർ പ്രകടനം എന്നിവ ദുർബലപ്പെടുത്തുന്നതിനാലാണിത്, ആഘാതത്തിൽ, മാതൃകയുടെ വെറ്റ് ഹീറ്റ് സാച്ചുറേഷൻ അവസ്ഥ ലേയേർഡ് കേടുപാടുകളുടെ വികാസം, നാശത്തിന്റെ അനുപാതം വർദ്ധിച്ചു. വു യിക്സുവാൻ, മറ്റ് പരീക്ഷണങ്ങൾ എന്നിവയെ അടിസ്ഥാനമാക്കി, ലംബമായ പേവിംഗ് ദിശയിലുള്ള ആഘാത ഊർജ്ജം പ്രധാനമായും റെസിൻ അടിവസ്ത്രത്താൽ ആഗിരണം ചെയ്യപ്പെടുന്നു, തുടർന്ന് അടിവസ്ത്രത്തിന്റെ പ്ലാസ്റ്റിസേഷൻ ആഘാത പ്രക്രിയയിൽ നനഞ്ഞതും ചൂടുള്ളതുമായ സാച്ചുറേഷൻ മാതൃക കൂടുതൽ ഊർജ്ജം ആഗിരണം ചെയ്യുന്നു, ആഘാത പ്രതിരോധം മെച്ചപ്പെടുത്തുന്നു, കേടുപാടുകൾ സംഭവിക്കുന്ന ദ്വാരത്തിന്റെ പ്രൊജക്ഷൻ ഏരിയ വർദ്ധിപ്പിക്കുന്നു; CFRP ലാമിനേറ്റ് കേടുപാടുകൾ പൂർണ്ണമായി നീട്ടിയിട്ടില്ല, ആഘാതം അവസാനിച്ചു, അതിനാൽ ആഘാത വേഗത കൂടുതലായിരിക്കുമ്പോൾ, CFRP ലാമിനേറ്റ് കേടുപാടുകൾ പ്രൊജക്ഷൻ ഏരിയയിലെ നനഞ്ഞ ചൂട് ചികിത്സ ഇനി ഗുരുതരമല്ല, പക്ഷേ അടിവസ്ത്ര റെസിൻ പ്ലാസ്റ്റിസേഷൻ കാരണം, ആഗിരണം ശേഷി ഇപ്പോഴും വർദ്ധിക്കുന്നു.

4 നിഗമനങ്ങൾ

(1) ആഘാത വേഗത വർദ്ധിക്കുന്നതിനനുസരിച്ച്, കാർബൺ ഫൈബർ റീഇൻഫോഴ്സ്ഡ് എപ്പോക്സി റെസിൻ കോമ്പോസിറ്റ് (CFRP) ലാമിനേറ്റിന്റെ കേടുപാടുകൾ സംഭവിച്ച ദ്വാരത്തിന്റെ പ്രൊജക്റ്റ് ചെയ്ത വിസ്തീർണ്ണം വർദ്ധിക്കുന്നു, കൂടാതെ വരണ്ട മുറിയിലെ താപനിലയിൽ സാമ്പിളിലെ കേടുപാടുകൾ സംഭവിച്ച 孑L ദ്വാരത്തിന്റെ വളർച്ചാ നിരക്ക് ആർദ്ര താപ സാച്ചുറേഷൻ അവസ്ഥയേക്കാൾ കൂടുതലാണ്. വലുത്: (2) ആഘാത വേഗത 45 മീ/സെക്കൻഡാകുമ്പോൾ, ആർദ്ര താപ സാച്ചുറേഷൻ അവസ്ഥയിലുള്ള CFRP ലാമിനേറ്റിന്റെ കേടുപാടുകൾ സംഭവിച്ച വിസ്തീർണ്ണം 85. 11% വർദ്ധിക്കുന്നു, ആഘാത വേഗത 68 മീ/സെക്കൻഡാകുമ്പോൾ, ആർദ്ര താപ സാച്ചുറേഷൻ അവസ്ഥയിലുള്ള CFRP ലാമിനേറ്റിന്റെ കേടുപാടുകൾ സംഭവിച്ച വിസ്തീർണ്ണം വരണ്ട മുറിയിലെ താപനില അവസ്ഥയിലെ CFRP ലാമിനേറ്റുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ 18% വർദ്ധിക്കുന്നു. 10%, ആഘാത വേഗത 86 മീ/സെക്കൻഡാകുമ്പോൾ. വരണ്ട മുറിയിലെ താപനില cFRP ലാമിനേറ്റുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ നനഞ്ഞ-പൂരിത cFRP ലാമിനേറ്റ് കേടുപാടുകൾ സംഭവിച്ച വിസ്തീർണ്ണം 9.9% കുറയുന്നു. 25%; (3) cFRP ലാമിനേറ്റ് ചൂടുള്ളതും ഈർപ്പമുള്ളതുമായ അന്തരീക്ഷത്തിൽപ്പെട്ടതിനുശേഷം, ലാമിനേറ്റിന്റെ ഇന്റർലെയർ പ്രകടനം കുറയുന്നു, ഇത് ഡീലാമിനേഷൻ ഏരിയയുടെ വികാസത്തിന് കാരണമാകുന്നു.

പോസ്റ്റ് സമയം: ജൂൺ-24-2019