1 Bevezetés

A szénszállal erősített epoxi kompozitnak (CFRP) számos előnye van, mint például az alacsony sűrűség, a nagy fajlagos szilárdság, a nagy fajlagos merevség, a kifáradási ellenállás, a korrózióállóság és a jó mechanikai tulajdonságok. Széles körben használják repülőgépiparban és más környezetileg zord szerkezetekben, nedves hő és ütésállóság esetén. A környezeti tényezők anyagokra gyakorolt hatása egyre nyilvánvalóbb. Az elmúlt években hazai és külföldi tudósok számos tanulmányt végeztek a forró és párás környezet CFRP kompozitokra gyakorolt hatásáról [1], valamint az ütéshatás CFRP kompozitokra gyakorolt hatásáról. A tanulmány megállapította, hogy a forró és párás környezet CFRP kompozitokra gyakorolt hatása magában foglalja a mátrix lágyulását [2, repedést [31] és a szál-mátrix határfelület tulajdonságainak gyengülését [2'3'5], a CFRP kompozit hajlítását a nedves hőkezelési idő növekedésével. A teljesítmény mechanikai tulajdonságai [2, vezető és rétegek közötti nyírási tulajdonságok [2, 1], valamint a statikus szakító tulajdonságok [3'6'7] csökkenő tendenciát mutattak. Woldesenbet és munkatársai [8,9] a kompozitok ütésmechanikai tulajdonságait vizsgálták nagy alakváltozási sebesség mellett nedves hőkezelés után, és azt találták, hogy a forró és párás környezet javította a kompozitok ütésállóságát. Kiderült, hogy a kompozit anyagok nedvességfelvétele bizonyos körülmények között javíthatja az anyagok ütőmechanikai tulajdonságait, ami jelentősen eltér a kvázistatikus körülmények között kapott kísérleti eredményektől. A jelenlegi fő kutatási munka a nedves hő (beleértve a vízbe merítést is) hatása a szálerősítésű gyantás mátrixú kompozitok alacsony sebességű ütőmunkájára. Pan Wenge és munkatársai [10] kétdimenziós szőtt üvegszál/epoxi kompozit laminátumok nyomótulajdonságait vizsgálták alacsony sebességű ütés után szobahőmérsékleten, valamint forró és párás körülmények között (65 °C vízbe merítés). 4. A forró és párás környezetben lévő laminátumot alacsony sebességű ütés után kapják. A nyomóteljesítmény jelentősen csökken. Karasek és munkatársai [1] a páratartalom és a hőmérséklet hatását vizsgálták a grafit/epoxi kompozitok ütési tulajdonságaira, és alacsony hőmérsékletű és szobahőmérsékletű környezetben érték el azokat. A páratartalomnak csekély hatása van a károsodás kezdeti energiájára és energiaelnyelésére. Yucheng zhong és munkatársai [12,13] alacsony sebességű ütésvizsgálatot végeztek kompozit laminátumokon nedves hőkezelés után. Megállapították, hogy a forró és párás környezet jelentősen csökkenti a laminátum ütési károsodását. Javítja a laminátumok ütésállóságát. Krystyna és munkatársai [14] tanulmányozták az aramid-üvegszál/epoxi kompozit alacsony sebességű ütőmunkáját nedves hőkezelés (70 °C-os vízbe merítés) után, és kisebb ütőmunka-károsodási területet értek el a nedves hőkezelés után. Ez delaminációs károsodást okoz a mintán belül, amely több energiát nyel el az ütés során, és gátolja a delamináció kialakulását. A fentiekből látható, hogy a nedves hőkörnyezet hatása a kompozit anyagok ütőmunka-károsodására elősegítő és gyengítő hatású is. Ezért további kutatásokra és ellenőrzésekre van szükség. Az ütés tekintetében Mei Zhiyuan és munkatársai [15] egy kétlépcsős (nyírópenetráció és folyamatos penetráció) penetrációs dinamikai elemzési modellt javasoltak és hoztak létre a szálerősítésű kompozit laminátumok nagy sebességű ütés alatt történő vizsgálatára. Guiping Zhao és munkatársai [16] háromféle különböző sebességet (kisebb, egyenlő és nagyobb, mint a ballisztikus határsebesség) vizsgáltak a minta ütési teljesítményén és károsodásán háromféle laminátum után, de nem vették figyelembe a nedves hőkörnyezet hatását az ütéskárosodásra. A fenti szakirodalom alapján a nedves és forró környezet szálerősítésű kompozit laminátumokra gyakorolt hatásával kapcsolatos kutatásokat további vizsgálatoknak kell alávetni. Ebben a cikkben a nedves, hővel telített szénszál/epoxi kompozit laminátumok ütési károsodási jellemzőit vizsgálták 70 °C-os vízfürdős körülmények között. A forró és párás környezet hatását a kompozitok ütési törési jellemzőire elemezték száraz, szobahőmérsékletű mintákkal összehasonlítva. A kísérletben a CFRP laminátumokat 45 m/s, 68 m/s és 86 m/s sebességgel ütötték a CFRP laminátumokra. Az ütés előtti és utáni sebességet mérték. Elemezték a forró és párás környezet hatását a laminátumok energiaelnyelési teljesítményére. Ultrahangos c-szkennelést alkalmaztak a laminátum belső károsodásának kimutatására, és elemezték az ütési sebesség hatását a törési területre. A pásztázó elektronmikroszkópot és az ultramélység-mélység háromdimenziós mikroszkópos rendszert használták a minta károsodásának mezoszkopikus jellemzőinek megfigyelésére, és a minta károsodását a nedves hőkörnyezet elemezte. A jellemzők hatását.

2 Kísérleti anyagok és módszerek

2. 1 Anyag és előkészítés

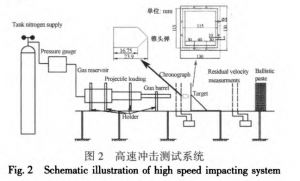

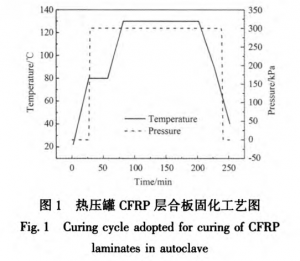

Szénszálas epoxigyanta (T300/EMl 12) kompozit anyag, az előmerítést a Jiangsu Hengshen Co., Ltd. biztosította, az egyrétegű előmerítési vastagság 0,137 mm, a szálak térfogataránya 66%. A laminált panelt a réteg aljára fektetik, mérete 115 mm x 115 ml. A formázási folyamatot melegprés tartályban végzik. Az eljárással elkészített kikeményedési folyamatábrája az 1. ábrán látható. Először a helyiség hőmérsékletét szobahőmérsékletről 80 °C-ra kell emelni 1-3 °C/perc fűtési sebességgel, majd 30 percig melegen tartani, majd 113 °C/perc fűtési sebességgel 130 °C-ra melegíteni, 120 percig melegen tartani, majd 60 °C-ra csökkenteni.0C állandó hűtési sebességgel, majd távolítsa el a nyomást és engedje el, majd engedje el.

2. 2 Nedves hőkezelés

A minta előkészítése után a mintát nedves hőkezelésnek vetették alá a HB 7401-96.171 "Gyanta alapú kompozit kompozit réteg nedves-meleg környezetben történő nedvességfelvételének kísérleti módszere" specifikáció szerint. Először a mintát 70 °C-os termosztatikus szárítókamrába helyezték száradás céljából. Rendszeresen mérlegekkel mérték, amíg a minta minőségvesztesége stabilizálódik, legfeljebb 0,02%-on, az ekkor rögzített érték a G műszaki száraz tömeg. Szárítás után a mintát 70 °C-os vízbe helyezték nedves hőkezelés céljából. A HB 7401 specifikáció szerint. A 96-ban meghatározott módszer szerint "naponta mérik a minta minőségét, Gi-ként rögzítik, és rögzítik a nedvességfelvétel Mi változását". A CFRP laminált minta nedvességfelvételének kifejezése:

A képlet részletes: Mi a minta nedvességfelvétele, Gi a minta nedvességfelvétele utáni minőség, g, go a minta száraz állapotú minősége.

2. 3 Hatáskísérletek

A CFRP laminátumon végzett nagysebességű ütésvizsgálatot egy 15 mm átmérőjű nagysebességű légágyún végezték. A nagysebességű ütésvizsgáló berendezés (lásd a 2. ábrát) tartalmaz egy nagysebességű légágyút, egy lézeres sebességmérő eszközt az ütés előtt és után, a lövedéktestet, a minta beszerelési szerelvényét (a 2. ábra jobb felső sarka) és a lövedéktest biztonsági visszaállító eszközét. A lövedéktest egy kúpos fejű hengeres lövedék (2. ábra), a lövedék térfogata 24,32 g, átmérője 14,32 mm; az ütési sebesség 45 m/s (ütési energia 46 J), 68 m/s (ütési energia 70 J), 86 m/s (ütési energia 90 J) ütési sebesség.

2. 4 A minták sérülésének észlelése

Az ütés után a szénszálas színes epoxi kompozit kompozit laminált rétegű élkivezető lemezt használják a CFRP laminált lemez belső ütéskárosodásának kimutatására, az ütéskárosodási terület vetítési területét az UTwim képelemző szoftverrel mérik, a keresztmetszeti károsodás részletes jellemzőit pedig pásztázó elektronmikroszkóppal és ultramélységélességű 3D mikroszkópos rendszerrel figyelik meg.

3 Eredmények és megbeszélések

3. 1 A minták nedvszívó képességének jellemzői

Összesen 37,7 nap, a telített nedvességfelvétel átlagos értéke 1,780%, a diffúziós sebesség pedig 6,183x10,711lnl2/s. A CFRP laminált minta nedvességfelvételi görbéjét a 3. ábra mutatja. Amint a 3. ábrán látható, a minta nedvességfelvételének kezdeti növekedési üteme lineáris, a lineáris szakasz után a nedvességfelvétel növekedési üteme csökkenni kezd, körülbelül 23 nap után eléri az állandósult szintet, és egy idő után eléri a nedvességfelvétel telítettségét. Ezért a minta nedvességfelvétele a kétlépcsős nedvességfelvételi módnak felel meg: a nedvességfelvétel első szakasza a hőmérséklet és a páratartalom együttes hatásának köszönhető, a nedvesség magán az anyagon keresztül pórusokat, lyukakat, repedéseket és egyéb hibákat tartalmaz, amelyek az anyag belsejébe terjednek; A víz diffúziója lassú, és ebben a szakaszban fokozatosan eléri a telítettséget.

3. A kétrétegű laminált lap látszólagos roncsolási jellemzői

A 86 m/s-os ütközési sebesség a minta elülső és hátulsó részén látható roncsolási profiltérképen látható. A száraz, szobahőmérsékletű mintánál a nedves, forró telítésű mintánál a roncsolási alak inkább hasonló. A két becsapódási minta az alap repedései miatt az első szálréteg mentén roncsolódik. Ez azt okozza, hogy az elülső rész ellipszis vagy téglalap alakú, és amellett, hogy látható a hordozó repedése, a szálak törése is látható. A száraz, szobahőmérsékletű mintánál a nedves, forró telítésű mintánál a roncsolási alak hátulján látható, hogy az ütközési irány mentén a hátoldal bizonyos kidudorodást mutat, és kereszt alakú repedést mutat. Nyilvánvaló, hogy a szál törése, az alap repedése és a rétegek közötti törés (rétegződés) három formája létezik, a szál utolsó része felemelkedik, de nem törik, csak rétegződés és szál/alap repedés figyelhető meg. A szál törése is eltérő, amint az az elülső és a hátsó sérülés összehasonlításából is látható. Az elülső rész a szál és az hordozó törését okozza a nyomás és a nyírás miatt. A hátsó rész a nyújtás miatt törik el és rétegezi az hordozót. A 4. ábra 45 m/s, 68 m/s és 86 m/s ütési sebességet mutat a minta belső sérülésének C vizsgálata során. Az ábra közepén található hozzávetőleges kerek l szürke vonallal jelölt terület a sérült lyuk vetített területe. Az egyes kis diagramok feletti és alatti fekete vonal a minta hátulsó leválásának területét jelzi. A (b), (d) és (f) ábrákon a fehér vonallal jelölt terület a minta belső sérülése a határvonal mentén. A grafikon azt mutatja, hogy az ütési energia az ütési sebesség növekedésével növekszik. A laminált lemez több energiát képes elnyelni az ütés során (lásd a 6. ábrát a konkrét értékekért), ami a laminált sérülés vetületének növekvő területét eredményezi: a száraz, szobahőmérsékletű mintát a nedves, forró telítési állapotú minta képével összehasonlítva látható, hogy a minta nedves-forró telítési állapotában a határvonal mentén belső sérülés (fehér vonal) keletkezett, főként az abszorpciós folyamat miatt. A laminált lemezben lévő hordozó lágyulása és a szál-alap határfelület gyengülése miatt a határfelület bizonyos hatást gyakorol a laminált lemezre az ütőfolyamat során. Az ábra szerint a száraz állapotban lévő minta hátulról leválási területe (fekete vonal) nem különbözik jelentősen a nedves, meleg telítési állapottól.

3. A 3 rétegű panel részletes roncsolási jellemzői

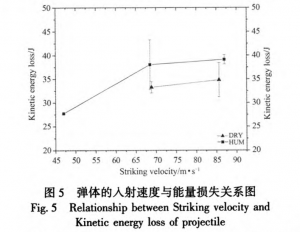

A CFRP réteg illesztési lemezének keresztmetszeti károsodási térképe, amelyet az ultramély 3D mikroszisztéma és a pásztázó elektrontükör készített 45 m/s ütési sebességgel, szárazon, nedvesen és melegen, azt mutatja, hogy a minta károsodása mindkét állapotban háromféle károsodást foglal magában: száltörést, alaprepedést és rétegközi törést. A két minta alapja azonban eltérően repedt. A száraz állapotban lévő hordozó repedése a szál és a hordozó közötti csatlakozásnál repedt. A nedves hőkezelés utáni hordozó repedése azonban a hordozó töredékeinek kihullásával jár. A Wold-esenbet és más anyagok nedves és forró környezetben a szerkezet ütési teljesítménye és a szálhordozó határfelületének degradációja együttesen határozza meg, hogy nedves, forró környezetben a gyantaalapú CFRP réteglemez bizonyos mennyiségű vizet abszorbeál, a szivárgó víz a gyantahordozó feloldódását okozza. A szénszál nem nedvszívó, ezért nedves tágulásnak kell lennie a kettő között, ez a különbség gyengíti a hordozó és a szál közötti határfelületet, csökkentve a hordozó szilárdságát. Ütésterhelés hatására az aljzat töredékei könnyen leesnek, ami eltérést eredményez a száraz, szobahőmérsékletű minta károsodási határfelületétől. A szkennelt elektromos tükör részletes szerkezetéből látható, hogy a nedves és a meleg alaptest repedése főként a préstörés laza repedése, míg a nedves hő hatására bekövetkező repedés főként rideg, és a rétegek közötti vízszintes nyírórepedés jobban látható. Az ábrán látható optikai mikroszkópból látható, hogy a roncsolási formák a két esetben eltérőek, és a száraz állapot a vágásonkénti roncsolás. A vágás során a roncsolás főként a nedves hő hatására bekövetkező roncsolási formához jelentős réteges roncsolás társul, a réteges roncsolás aránya bővül. Ez látható a roncsolási mechanizmus szögéből és az energiaelnyelési jellemzőkből. Mei Zhiyuan a lövedék inváziójának két szakaszát különbözteti meg: a vágási szakaszt és a folyamatos inváziós szakaszt. Az A terület a nedves, meleg mintában a nyíró behatolási szakasz roncsolása, főként azért, mert az ütési folyamat során a rétegződő lemez összenyomódik és nyíródik, ami a roncsolási deformáció kialakulásához vezet, a b terület a folyamatos inváziós szakasz roncsolása. Ez a szakasz főként a lövedéktest behatolási sebességének csökkenésének köszönhető a rostos réteg nyújtási feszültségkomponensének hatására, és az energia főként szálnyújtási alakváltozási energiává és rétegközi törési energiává (l 51) alakul át, így a szál törési energiája (el) és az előző szál törési energiája nincs egyenes vonalban. A száraz mintában ez a jelenség nem nyilvánvaló, és a lemez károsodása komolyabb, a réteglemez repedt állapotban van. 3.4 Abszorpciós energia és a sérült lyuk vetítési területének elemzése Az 5. ábra a száraz szobahőmérséklet és a nedves melegtelítettség közötti összefüggést mutatja a kilövési sebesség és a test energiavesztesége között, körülbelül 45 m/s beesési sebességnél, a lövedék száraz szobahőmérsékleten teljesen visszapattan, ami az ábrán nem látható. Amint a 7. ábrán látható, amikor a vizsgálatot nedves hőtelítettség alatt végzik, a lövedék energiavesztesége jelentős, és a minta szívóképessége a nedves hőkezelés után megnő.

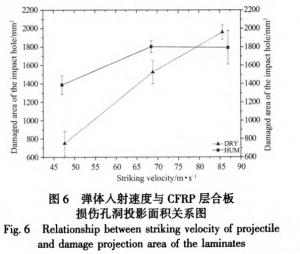

A 6. ábra a lövedék becsapódási sebességének és a CFRP réteg sérülési lyukának vetítési területének grafikonos ábrázolása (a szürke vonal a 4. ábra egy részét jelöli), az átfogó (4), (5) és (6) ábrákon látható: (1) az ütési sebesség növekedésével a CFRP réteg sérülési lyukának vetítési területe is növekszik; (2) A sérült lyuk vetítési területe a mintában száraz szobahőmérsékleten nagyobb, mint a nedves, meleg telítési állapotban; (3) amikor az ütési sebesség körülbelül 45 m/s, a laminált lemez sérült lyukának vetítési területe nedves hőkezelés után sokkal nagyobb, mint a laminált lemez sérülési lyukának vetítési területe száraz szobahőmérsékleten. A nedves hőtelítési minta sérülési l-lyukának vetítési területe 85,1%-kal nőtt, és körülbelül 68 m/s ütési sebességnél a laminált lemez nedves és hőtelítési állapotban 18,10%-kal nőtt, az abszorpciós érték (5. ábra) pedig 15,65%-kal nőtt; Körülbelül 88 m/s ütközési sebességnél a nedves és termikus telítési állapotban lévő laminált lemez 9,25%-kal csökkent, az abszorpciós érték továbbra is 12,45%-kal nőtt.

A Yucheng Zhong és más termékek kutatási eredményei alapján a szénszálerősítésű kompozit anyagok nedvességfelvétele javítja a laminált lemez rugalmassági határát és ütésállóságát, és egyesíti a száraz, szobahőmérsékletű minta és a nedves, meleg telítési minta sérüléslyukának vetített területét ebben a cikkben (4. ábra a szürke vonalon). A lövedéktest beesési sebességével és a CFRP réteg sérüléslyukának vetítési területével, valamint a CFRP réteg csatlakozólapjának réteges sérülésével kapcsolatos összefüggésdiagram összehasonlítható azonos és alacsony ütési sebesség esetén. A nedves, meleg telítési minta sérüléslyuk-területe viszonylag nagy. Ez annak köszönhető, hogy a nedves hőkezelés lágyítja a CFRP réteg hordozóját, gyengíti a szálak és a hordozó határfelületét és a közbenső réteg teljesítményét, az ütés során a minta nedves hőtelítési állapotában a réteges károsodás kiterjed, a károsodás aránya megnő. Wu Yixuan és más kísérletek alapján ismert, hogy a függőleges irányú ütési energiát főként a gyanta hordozója nyeli el, majd a hordozó lágyulása miatt a nedves és meleg telítési minta több energiát nyel el az ütési folyamat során, javítja az ütésállóságot és növeli a sérüléslyuk vetítési területét; A CFRP laminátum sérülése még nem terjedt ki teljesen, az ütés megszűnt, így amikor az ütési sebesség nagyobb, a CFRP laminátum sérülési vetületi területén a nedves hőkezelés már nem komoly, de az aljzatgyanta lágyulása miatt az abszorpciós kapacitás továbbra is megnő.

4 Következtetések

(1) Az ütési sebesség növekedésével a szénszállal erősített epoxigyanta kompozit (CFRP) laminátum sérülési lyukának vetített területe megnő, és a sérülési lyuk növekedési sebessége a mintában száraz szobahőmérsékleten nagyobb, mint nedves hőtelítés alatt. Nagy: (2) 45 m/s ütési sebesség esetén a CFRP laminátum sérülési vetítési területe nedves hőtelítési állapotban 85,11%-kal nő, 68 m/s ütési sebesség esetén a CFRP laminátum sérülési vetítési területe nedves hőtelítési állapotban 18%-kal nő a száraz szobahőmérsékletű CFRP laminátumhoz képest. 10%-kal nő az ütési sebesség 86 m/s. A nedvesített-telített cFRP laminátum sérülési vetítési területe 9,9%-kal csökken a száraz szobahőmérsékletű cFRP laminátumhoz képest. (3) Miután a cFRP laminátumot forró és párás környezet éri, a laminátum közbenső teljesítménye csökken, ami a delaminációs terület kiterjedéséhez vezet.

Közzététel ideje: 2019. június 24.