1 מבוא

לקומפוזיט אפוקסי מחוזק בסיבי פחמן (CFRP) יתרונות רבים כגון צפיפות נמוכה, חוזק ספציפי גבוה, קשיחות ספציפית גבוהה, עמידות לעייפות, עמידות בפני קורוזיה ותכונות מכניות טובות. הוא נמצא בשימוש נרחב בתעופה וחלל ובמבנים קשים אחרים לסביבה, בחום לח ובפגיעה. השפעת גורמים סביבתיים על חומרים הולכת וגוברת. בשנים האחרונות, חוקרים מקומיים וזרים ביצעו מספר רב של מחקרים על השפעות סביבה חמה ולחה על מרוכבי CFRP [1] והשפעת הפגיעה על מרוכבי CFRP. המחקר מצא כי השפעת סביבה חמה ולחה על מרוכבי CFRP כוללת פלסטיזציה של המטריצה [2, סדקים [31] ותכונות מוחלשות של ממשק סיב-מטריקס [2'3'5], כיפוף מרוכב CFRP עם עלייה בזמן טיפול בחום רטוב). התכונות המכניות של הביצועים [2, תכונות גזירה בין-שכבתיות [2, 1] ותכונות מתיחה סטטיות [3'6'7] הראו מגמת ירידה. וולדסנבט ואחרים [8,9] חקרו את התכונות המכניות של פגיעה של מרוכבים בקצבי מאמץ גבוהים לאחר טיפול בחום רטוב, וקיבלו כי הסביבה החמה והלחה שיפרה את חוזק הפגיעה של המרוכבים. התגלה כי ספיגת הלחות של חומרים מרוכבים יכולה לשפר את התכונות המכניות של הפגיעה של חומרים בתנאים מסוימים, דבר השונה למדי מתוצאות הניסוי בתנאים קוואזיסטטיים. עבודת המחקר העיקרית הנוכחית היא השפעת חום לח (כולל טבילה במים) על תכונות הפגיעה במהירות נמוכה של מרוכבים מחוזקים במטריצה של שרף. פאן וונגה ועמיתיו [10] חקרו את תכונות הדחיסה של למינטים מרוכבים דו-ממדיים ארוגים מפיברגלס/אפוקסי לאחר פגיעה במהירות נמוכה בטמפרטורת החדר ובתנאים חמים ולחים (טבילה במים של 65 מעלות צלזיוס). 4. הלמינציה מתקבלת בסביבה חמה ולחה לאחר הלם במהירות נמוכה. ביצועי הדחיסה מופחתים משמעותית. קאראסק ועמיתיו [1] חקרו את השפעות הלחות והטמפרטורה על הפגיעה של מרוכבים גרפיט/אפוקסי, והשיגו אותם בסביבות טמפרטורה נמוכה וטמפרטורת חדר. ללחות יש השפעה מועטה על האנרגיה הראשונית וספיגת האנרגיה של הנזק. יוצ'נג ג'ונג ועמיתיו [12,13] ביצעו מבחן פגיעה במהירות נמוכה על למינטים מרוכבים לאחר טיפול בחום רטוב. המסקנה היא שהסביבה החמה והלחה מפחיתה משמעותית את נזק הפגיעה של הלמינציה. שיפור עמידות הלפגיעות של למינציות. קריסטינה ועמיתיו [14] חקרו את הפגיעה במהירות נמוכה של קומפוזיט ארמיד-סיב זכוכית/אפוקסי לאחר טיפול בחום רטוב (טבילה במים ב-70 מעלות צלזיוס), וקיבלו שטח נזק קטן יותר לאחר טיפול בחום רטוב. זה גורם לנזק דה-למינציה בתוך הדגימה, אשר סופגת יותר אנרגיה במהלך הפגיעה ומעכבת את היווצרות הדה-למינציה. ניתן לראות מהאמור לעיל כי להשפעת סביבת חום לחה על נזק הפגיעה של חומרים מרוכבים יש אפקט מקדם ואפקט מחליש. לכן, יש צורך במחקר ואימות נוספים. מבחינת פגיעה, מיי ז'יואן ועמיתיו [15] הציעו ויצרו מודל ניתוח דינמיקת חדירה דו-שלבי (חדירה גזירה וחדירה רציפה) של למינציות מרוכבות מחוזקות סיבים תחת פגיעה במהירות גבוהה. גויפינג ז'או ועמיתיו [16] ערכו שלושה סוגים של מהירויות שונות (קטנות מ, שוות וגדולות ממהירות הגבול הבליסטית) על ביצועי הפגיעה והנזק של הדגימה לאחר שלושה סוגי למינציות, אך לא כללו את השפעת סביבת החום הלחה על נזק הפגיעה. בהתבסס על הספרות הנ"ל, המחקר הרלוונטי על השפעת הסביבה הרטובה והחמה על חומרי למינציה מרוכבים מחוזקים בסיבים טרם נחקר לעומק. במאמר זה, נחקרו מאפייני נזקי הפגיעה של חומרי למינציה מרוכבים מחוזקים בסיבים רטובים בחום תחת תנאי אמבט מים של 70 מעלות צלזיוס. נותחו השפעות הסביבה החמה והלחה על מאפייני כשל הפגיעה של חומרים מרוכבים על ידי השוואה לדגימות יבשות בטמפרטורת חדר. בניסוי, חומרי למינציה של CFRP הושפעו על חומרי למינציה של CFRP במהירות של 45 מטר/שנייה, 68 מטר/שנייה ו-86 מטר/שנייה. נמדדה המהירות לפני ואחרי הפגיעה. נותחה השפעת הסביבה החמה והלחה על ביצועי ספיגת האנרגיה של החומרים הלמינציה. סריקת C אולטרסאונד שימשה לגילוי הנזק הפנימי של החומר הלמינציה, ונותחה השפעת מהירות הפגיעה על האזור השבור. מיקרוסקופ אלקטרונים סורק ומערכת מיקרוסקופית תלת-ממדית עומק-אולטרה שימשו לצפייה במאפיינים המזוסקופיים של נזק הדגימה, והנזק לדגימה נותח על ידי סביבת החום הלחה. השפעת המאפיינים.

2 חומרים ושיטות ניסויים

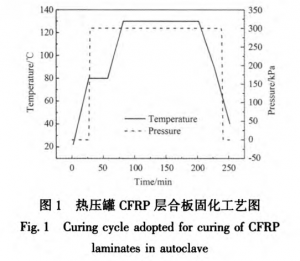

2. 1 חומר והכנה

חומר מרוכב שרף אפוקסי סיבי פחמן (T300/EMl 12), טרום טבילה מסופק על ידי Jiangsu Hengshen Co., Ltd., עובי טרום טבילה שכבה אחת של 0.137 מ"מ עם שבר נפח סיבים של 66%. לוח הלמינציה מונח על רצפת השכבה, גודל 115 מ"מ x 115 מ"מ. נעשה שימוש בתהליך העיצוב של מיכל כבישה חמה. דיאגרמת תהליך הריפוי שהוכנה על ידי התהליך מוצגת באיור 1. ראשית, העלו את הטמפרטורה מטמפרטורת החדר ל-80 מעלות צלזיוס בקצב חימום של 1 עד 3 מעלות צלזיוס/דקה, לאחר מכן שמרו על חום למשך 30 דקות, חממו ל-130 מעלות צלזיוס בקצב חימום של 113 מעלות צלזיוס/דקה, שמרו על חום למשך 120 דקות, הנמיכו ל-600C בקצב קירור קבוע, ולאחר מכן להסיר את הלחץ ולשחרר, ולשחרר.

2. 2 טיפול בחום רטוב

לאחר הכנת הדגימה, היא טופלה בחום רטוב בהתאם למפרט HB 7401-96.171 "שיטת ספיגת לחות בסביבה רטובה וחמה, שכבה מרוכבת מבוססת שרף". ראשית, הדגימה מונחת בתא ייבוש תרמוסטט בטמפרטורה של 70 מעלות צלזיוס לייבוש. שקילה סדירה באמצעות מאזניים נערכת עד שאובדן איכות הדגימה יציב על לא יותר מ-0.02%, הערך שנרשם בשלב זה הוא מסה יבשה הנדסית G. לאחר הייבוש, הדגימה מונחת במים בטמפרטורה של 70 מעלות צלזיוס לטיפול בחום רטוב. בהתאם למפרט HB 7401. השיטה שצוינה ב-96 "מודדת את איכות הדגימה מדי יום, נרשמת כ-Gi, ומתעדת את השינוי בספיגת הלחות Mi. ביטוי ספיגת הלחות של דגימת הלמינציה CFRP הוא:

הנוסחה מפורטת: Mi היא ספיגת הלחות של הדגימה, Gi היא האיכות לאחר שהדגימה ספגה לחות, g, go היא איכות הדגימה במצב יבש בהנדסת הדגימה.

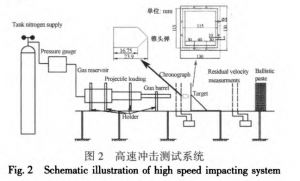

2. 3 ניסויי השפעה

ניסוי הפגיעה במהירות גבוהה על למינציה CFRP בוצע על תותח אוויר במהירות גבוהה בקוטר 15 מ"מ. מכשיר בדיקת הפגיעה במהירות גבוהה (ראה איור 2) כולל אקדח אוויר במהירות גבוהה, מכשיר למדידת מהירות לייזר לפני ואחרי הפגיעה, גוף הקליע, מתקן להתקנת הדגימה (פינה ימנית עליונה של איור 2) והתקן להחלפת גוף הקליע. גוף הקליע הוא קליע גלילי בעל ראש חרוט (איור 2), ונפח הקליע הוא 24.32 גרם בקוטר 14.32 מ"מ; מהירות הפגיעה היא 45 מטר/שנייה (אנרגיית פגיעה 46 ג'ול), 68 מטר/שנייה (אנרגיית פגיעה 70 ג'ול), 86 מטר/שנייה (אנרגיית פגיעה 90 ג'ול) פגיעה.

2. 4 גילוי נזקים של דגימות

לאחר שנפגעה מהפגיעה, לוחית הקצה של שכבת הלמינציה המרוכבת אפוקסי בצבע סיבי פחמן משמשת לזיהוי נזק פנימי של לוחית הלמינציה CFRP, ושטח ההקרנה של אזור נזק הפגיעה נמדד על ידי תוכנת ניתוח התמונה UTwim, והמאפיינים המפורטים של ההרס בחתך הרוחב נצפים על ידי מיקרוסקופ אלקטרונים סורק ומערכת מיקרוסקופית תלת-ממדית לעומק שדה אולטרה.

3 תוצאות ודיונים

3. 1 מאפייני ספיגת לחות של דגימות

סך של 37.7 ימים, ממוצע ספיגת הלחות הרוויה הוא 1.780%, עם קצב דיפוזיה של 6.183x10.7lllnl2/s. עקומת ספיגת הלחות של דגימת הלמינציה CFRP מוצגת באיור 3. כפי שניתן לראות באיור 3, קצב הגדילה ההתחלתי של ספיגת הלחות של הדגימה הוא ליניארי, לאחר השלב הליניארי, קצב הגדילה של ספיגת הלחות מתחיל לרדת, ומגיע לרמה יציבה לאחר כ-23 ימים, ומגיע לרוויה של ספיגת לחות לאחר פרק זמן מסוים. לכן, ספיגת הלחות של הדגימה תואמת את מצב ספיגת הלחות הדו-שלבי: השלב הראשון של ספיגת הלחות נובע מפעולה משותפת של טמפרטורה ולחות, לחות דרך החומר עצמו מכילה נקבוביות, חורים, סדקים ופגמים אחרים המתפשטים לחלקו הפנימי של החומר; דיפוזיה של המים איטית ומגיעה בהדרגה לרוויה בשלב זה.

3. מאפייני ההרס הנראים לעין של לוח למינציה דו-שכבתי

מהירות הפגיעה של 86 מטר לשנייה כאשר חזית הדגימה והאחורה של מפת פרופיל ההרס הנראה לעין, על פי מדגם יבש בטמפרטורת חדר, רטוב וחם, צורת ההרס של חזית הדגימה דומה יותר, כאשר שני הדגימות בפגיעה, עקב סדקים ביסודות, ההרס שלה לאורך השכבה הראשונה של הסיבים יש החלקה מסוימת. זה גורם לחזית ליצור צורה אליפטית או מלבנית, ובנוסף ליכולת לראות את הסדק במצע, ניתן לראות את השבר של הסיבים. על פי מדגם יבש בטמפרטורת חדר, רטוב וחם, ניתן לראות את ההרס בגב הדגימה של טמפרטורת חדר, של צורת ההרס של הצורה האחורית לאורך כיוון הפגיעה יש בליטה מסוימת, וסדק בצורת צלב. ברור ששבר הסיבים, סדקי הבסיס ושבר הבין-שכבתי (שכבה) הם שלוש צורות של הרס, החלק האחרון של הסיבים מורם אך לא נשבר, רק שכבות וסדק סיבים/בסיס. שבר הסיבים גם שונה, כפי שניתן לראות מהשוואה בין הנזק הקדמי והאחורי. החזית גורמת לשבר של הסיבים והמצע עקב דחיסה וגזירה. הגב נובע ממתיחה וגורם לשבירת הסיבים וליצירת שכבות במצע. איור 4 מציג מהירות הלם של 45 מטר/שנייה, 68 מטר/שנייה, 86 מטר/שנייה כאשר הדגימה נסרקת כתוצאה מנזק פנימי C. האזור המסומן על ידי הקו האפור העגול במרכז האיור הוא השטח המוקרן של חור הנזק. הקו השחור מעל ומתחת לכל תרשים קטן מציין את השטח עבור אזור הקילוף האחורי של הדגימה. האזור המסומן בקו הלבן באיור (ב) (ד) (ו) הוא הנזק הפנימי לדגימה לאורך הגבול. הגרף מראה כי אנרגיית הפגיעה עולה ככל שמהירות הפגיעה עולה. לוח הלמינציה מסוגל לספוג יותר אנרגיה במהלך הפגיעה (ראה איור 6 לערכים ספציפיים), וכתוצאה מכך שטח גדל של הקרנת נזק הלמינציה: על ידי השוואת הדגימה בטמפרטורת החדר היבשה לתמונה של דגימת הרוויה הרטובה-חמה, ניתן לראות שיש נזק פנימי (קו לבן) של הדגימה שנוצר לאורך הגבול במצב הרוויה הרטובה-חמה של הדגימה, בעיקר עקב תהליך הספיגה. הפלסטיות של המצע בלוח הלמינציה והיחלשות ממשק הסיבים-בסיס גורמים לגבול להיות בעל השפעה מסוימת על לוח הלמינציה במהלך תהליך הפגיעה. על פי האיור, אזור הקילוף האחורי (קו שחור) של הדגימה במצב יבש אינו שונה בהרבה ממצב הרוויה הרטוב-חם.

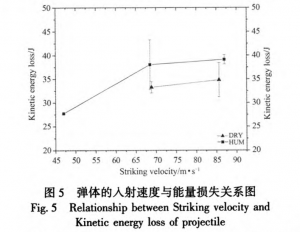

3. המאפיינים ההרסניים המפורטים של הפאנל בעל 3 השכבות

מפת תכונות הנזק לחתך הרוחב של לוחית החיבור של שכבת CFRP, שצולמה על ידי מיקרו-מערכת תלת-ממדית אולטרה-עומק ומראת אלקטרונים סורקים, עם מהירות פגיעה של 45 מטר/שנייה, יבש, רטוב וחם, מראה כי הנזק לדגימה בשני המצבים כולל שלוש צורות של הרס: שבר סיבים, סדקים בבסיס ושבר בין שכבות. אך הבסיס של שתי הדגימות נסדק בצורה שונה. סדקים במצע במצב יבש נסדקים בחיבור בין הסיבים למצע. עם זאת, סדקים במצע לאחר טיפול בחום רטוב מלווה בנשירת שברי המצע. ביצועי הפגיעה של מבנה המבנה ופגיעה בממשק מצע הסיבים בסביבה רטובה וחמה של וולד-אסנבט וחומרים אחרים נקבעים יחד בסביבה רטובה וחמה. בסביבה רטובה וחמה, לוחית שכבת CFRP בבסיס השרף חווה ספיגה של כמות מסוימת של מים, וחדירת מים תגרום להתמוססות מצע השרף. סיבי פחמן אינם סופגים, ולכן חייבת להיות התפשטות רטובה בין השניים, הבדל זה מחליש את הממשק בין המצע לסיבים ומפחית את חוזק המצע. כאשר הם נתונים לעומס פגיעה, שברי המצע נשמטים בקלות, וכתוצאה מכך נוצר הבדל בין ממשק הנזק של הדגימה בטמפרטורת החדר היבשה. מהמבנה המפורט של המראה החשמלית הסרוקה, ניתן לראות כי הסדקים של גוף הבסיס הרטוב והחם הם בעיקר סדקים רופפים של שבירת העיתונות, בעוד שהסדקים לפני החום הרטוב הם בעיקר שבירים, וסדק הגזירה האופקי בין השכבות בולט יותר. מהמיקרוסקופ האופטי באיור, ניתן לראות שצורות ההרס שונות בשני המקרים, ובמצב היבש התרחשות הרס בין חיתוכים. כדי לחתוך את ההרס בעיקר, לאחר חום רטוב, צורת ההרס מלווה בהרס שכבתי משמעותי, שיעור ההרס השכבתי גדל. ניתן לראות זאת מזווית ההרס ומאפייני ספיגת האנרגיה. מיי ז'יואן הציגה שני שלבים של פלישת הקליע: שלב החיתוך ושלב הפלישה המתמשכת. אזור A בדגימה החמה הרטובה הוא הרס שלב חדירת הגזירה, בעיקר משום שבתהליך הפגיעה, לוח השכבות נדחס ונגזז ויוצר עיוות ההרס, אזור b הוא הרס שלב הפלישה המתמשך. שלב זה נובע בעיקר מהפחתת מהירות חדירת גוף הקליע תחת פעולת רכיב מאמץ המתיחה של השכבה הסיבית, והאנרגיה מומרת בעיקר לאנרגיית מתיחה של הסיבים ולאנרגיית שבר בין השכבות (l 51), כך ששבר הסיבים el ושבר הסיבים הקודם אינם בקו ישר. בדגימה היבשה, תופעה זו אינה ניכרת, והנזק ללוח חמור יותר, לוח השכבה נמצא במצב סדק. 3. 4 אנרגיית ספיגה וניתוח שטח הקרנת חור הנזק איור 5 מציג את הקשר בין טמפרטורת החדר היבש לבין הרוויה החום הרטובה של מהירות השיגור ואובדן האנרגיה של הגוף, במהירות פגיעה של כ-45 מטר/שנייה, טמפרטורת החדר היבשה של הקליע מתאוששת לחלוטין, ולכן הדבר אינו מוצג באיור. כפי שניתן לראות באיור 7, כאשר הבדיקה נבדקת תחת רוויה תרמית רטובה, אובדן האנרגיה של הקליע חמור, ויכולת היניקה של הדגימה לאחר טיפול בחום רטוב עולה.

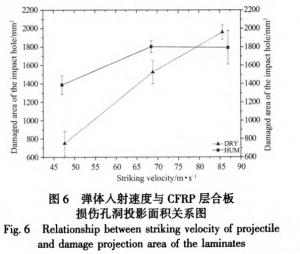

איור 6 הוא תרשים גרפי של שטח ההקרנה של מהירות הפגיעה בגוף הקליע וחור הנזק בשכבת ה-CFRP (הקו האפור מסמן חלק מאיור 4). ניתן לראות באיור המקיף (4), (5), (6): (1) עם העלייה במהירות הפגיעה, שטח ההקרנה של חור הנזק בשכבת ה-CFRP גדל; (2) שטח ההקרנה של חור הנזק בדגימה בטמפרטורת חדר יבשה גדול מזה של רוויה חמה ורטובה; (3) כאשר מהירות הפגיעה היא כ-45 מטר לשנייה, שטח ההקרנה של חור הנזק של הפלטה הלמינציה לאחר טיפול בחום רטוב גדול בהרבה משטח ההקרנה של חור הנזק בפלטה הלמינציה במצב טמפרטורת חדר יבש. שטח ההקרנה של חור הנזק בדגימה של רוויה תרמית רטובה גדל ב-85.1% ובמהירות הלם של כ-68 מטר לשנייה, הפלטה הלמינציה במצב רוויה תרמית ורטובה גדלה ב-18.10%, ערך הבליעה (איור 5) גדל ב-15.65%; במהירות פגיעה של כ-88 מטר לשנייה, הצלחת הלמינציה במצב רוויה רטוב ותרמי פחתה ב-9.25%, ערך הספיגה עדיין גדל ב-12.45%.

בהתבסס על תוצאות המחקר של יוצ'נג ג'ונג ומוצרים אחרים, ספיגת הלחות של חומרים מרוכבים מחוזקים בסיבי פחמן משפרת את גבול האלסטיות ואת עמידות הפגיעה של לוח הלמינציה, ומשלבת את השטח המוקרן של חור הנזק של הדגימה בטמפרטורת החדר היבשה ואת דגימת הרוויה החמה והרטובה במאמר זה (איור 4 בקו האפור). דיאגרמת הקשר בין מהירות הפגיעה של גוף הכדור ושטח ההקרנה של חור הנזק בשכבת CFRP, והנזק השכבתי של לוח החיבור של שכבת CFRP ניתנים להשוואה כאשר מהירות הפגיעה זהה ונמוכה. שטח חור הנזק של דגימת הרוויה החמה והרטובה גדול יחסית. זאת בשל טיפול בחום רטוב שגורם למצע שכבת CFRP להיות פלסטי, מחליש את ממשק הסיבים והמצע ואת ביצועי השכבה הבין-שכבתית, ובפגיעה, מצב הרוויה בחום הרטוב של הדגימה מתרחב ויחס הנזק גדל. בהתבסס על וו יישואן וניסויים אחרים, ידוע כי אנרגיית הפגיעה בכיוון הריצוף האנכי נספגת בעיקר על ידי מצע השרף, ולאחר מכן הפלסטיות של המצע גורמת לדגימת הרוויה הרטובה והחמה לספוג יותר אנרגיה במהלך תהליך הפגיעה, משפרת את עמידות הפגיעה ומגדילה את שטח ההקרנה של חור הנזק; הנזק ללמינציה CFRP לא נמתח במלואו, הפגיעה הסתיימה, כך שכאשר מהירות הפגיעה גבוהה יותר, טיפול החום הרטוב על שטח ההקרנה של נזק הלמינציה CFRP כבר אינו חמור, אך עקב הפלסטיות של שרף המצע, קיבולת הספיגה עדיין גדלה.

4 מסקנות

(1) עם העלייה במהירות הפגיעה, השטח המוקרן של חור הנזק בלמינציה של שרף אפוקסי מחוזק בסיבי פחמן (CFRP) עולה, וקצב הצמיחה של חור הנזק בדגימה בטמפרטורת חדר יבשה גבוה יותר מזה תחת רוויה בחום רטוב. גדול: (2) כאשר מהירות הפגיעה היא 45 מטר/שנייה, שטח הקרנת הנזק של הלמינציה CFRP במצב רוויה בחום רטוב גדל ב-85.11%, כאשר מהירות הפגיעה היא 68 מטר/שנייה, שטח הקרנת הנזק של הלמינציה CFRP במצב רוויה בחום רטוב גדל ב-18% בהשוואה ללמינציה CFRP במצב טמפרטורת חדר יבש. ב-10%, מהירות הפגיעה היא 86 מטר/שנייה. שטח הקרנת הנזק של הלמינציה cFRP רטוב-רטוב מצטמצם ב-9.9% בהשוואה ללמינציה cFRP יבשה בטמפרטורת חדר. 25%; (3) לאחר שהלמינציה cFRP מושפעת מהסביבה החמה והלחה, ביצועי השכבות הבין-שכבתיות של הלמינציה מופחתים, וכתוצאה מכך מתרחבת שטח ההתפרקות.

זמן פרסום: 24 ביוני 2019