1 Introducción

El compuesto epoxi reforzado con fibra de carbono (CFRP) tiene muchas ventajas, como baja densidad, alta resistencia específica, alta rigidez específica, resistencia a la fatiga, resistencia a la corrosión y buenas propiedades mecánicas. Se usa ampliamente en la industria aeroespacial y otras estructuras ambientalmente hostiles, calor húmedo e impacto. La influencia de los factores ambientales en los materiales es cada vez más evidente. En los últimos años, académicos nacionales y extranjeros han llevado a cabo una gran cantidad de estudios sobre los efectos del ambiente cálido y húmedo en los compuestos de CFRP [1] y el impacto del impacto en los compuestos de CFRP. El estudio encontró que la influencia del ambiente cálido y húmedo en los compuestos de CFRP incluye plastificación de la matriz [2, agrietamiento [31 y propiedades de interfaz fibra-matriz debilitadas [2'3'5], flexión del compuesto de CFRP con el aumento del tiempo de tratamiento térmico húmedo). Las propiedades mecánicas del rendimiento [2, propiedades de cizallamiento interlaminar y de plomo [2, 1 y propiedades de tracción estática [3'6'7] mostraron una tendencia a la baja. Woldesenbet et al. [8,9] estudiaron las propiedades mecánicas de impacto de compuestos a altas tasas de deformación tras un tratamiento térmico húmedo y obtuvieron que el ambiente cálido y húmedo mejoraba la resistencia al impacto de los compuestos. Se reveló que la absorción de humedad de los materiales compuestos puede mejorar las propiedades mecánicas de impacto de los materiales en ciertas condiciones, lo cual difiere bastante de los resultados experimentales en condiciones cuasiestáticas. La principal investigación actual se centra en el efecto del calor húmedo (incluida la inmersión en agua) sobre las propiedades de impacto a baja velocidad de los compuestos con matriz de resina reforzada con fibra. Pan Wenge et al. [10] estudiaron las propiedades de compresión de laminados compuestos bidimensionales de fibra de vidrio/epoxi tejidos tras un impacto a baja velocidad a temperatura ambiente y en condiciones cálidas y húmedas (inmersión en agua a 65 °C). 4. El laminado en ambiente cálido y húmedo se obtiene tras un impacto a baja velocidad. El rendimiento de compresión se reduce significativamente. Karasek et al. [1] estudiaron los efectos de la humedad y la temperatura en el impacto de compuestos de grafito/epoxi, y los obtuvieron en entornos de baja temperatura y temperatura ambiente. La humedad tiene poco efecto sobre la energía inicial y la absorción de energía del daño. Yucheng zhong et al [12,13] realizaron una prueba de impacto a baja velocidad en laminados compuestos después del tratamiento térmico húmedo. Se concluye que el ambiente cálido y húmedo reduce significativamente el daño por impacto del laminado. Mejorar la resistencia al impacto de los laminados. Krystyna et al. [14] estudiaron el impacto a baja velocidad del compuesto de fibra de vidrio-aramida/epoxi después del tratamiento térmico húmedo (inmersión en agua a 70 °C) y obtuvieron un área de daño por impacto menor después del tratamiento térmico húmedo. Esto causa daño por delaminación dentro de la muestra, que absorbe más energía durante el impacto e inhibe la formación de delaminación. De lo anterior se puede ver que la influencia del ambiente de calor húmedo en el daño por impacto de los materiales compuestos tiene un efecto promotor y un efecto debilitador. Por lo tanto, se necesitan más investigaciones y verificaciones. En términos de impacto, Mei Zhiyuan et al [15] propusieron y establecieron un modelo de análisis de dinámica de penetración de dos etapas (penetración por cizallamiento y penetración continua) de laminados compuestos reforzados con fibra bajo impacto de alta velocidad. Guiping Zhao et al. [16] realizó tres tipos de velocidades diferentes (menor que, igual a y mayor que la velocidad límite balística) en el rendimiento del impacto y el daño de la muestra después de tres tipos de laminados, pero no involucró el impacto del entorno de calor húmedo en el daño por impacto. . Con base en la literatura anterior, la investigación relacionada sobre el impacto del entorno húmedo y caliente en los laminados compuestos reforzados con fibra aún debe explorarse más a fondo. En este documento, se estudiaron las características del daño por impacto de los laminados compuestos de fibra de carbono/epoxi saturados por calor húmedo en condiciones de baño de agua de 70 °C. Se analizaron los efectos del entorno cálido y húmedo en las características de falla por impacto de los compuestos en comparación con muestras secas a temperatura ambiente. En el experimento, los laminados de CFRP se impactaron en los laminados de CFRP a 45 m/s, 68 m/s y 86 m/s. Se midió la velocidad antes y después del impacto. Se analizó la influencia del entorno cálido y húmedo en el rendimiento de absorción de energía de los laminados. Se utilizó el ultrasonido C-scan para detectar el daño interno del laminado y se analizó la influencia de la velocidad de impacto en la zona fracturada. Se emplearon el microscopio electrónico de barrido y el sistema de microscopía tridimensional de ultraprofundidad para observar las características mesoscópicas del daño de la muestra, y se analizó el daño de la muestra en un ambiente de calor húmedo. El impacto de las características.

2 Materiales y métodos experimentales

2. 1 Material y preparación

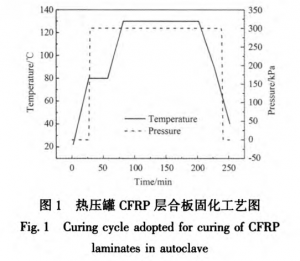

Material compuesto de resina epoxi de fibra de carbono (T300/EMl 12), preinmersión, proporcionado por Jiangsu Hengshen Co., Ltd., monocapa con un espesor de preinmersión de 0,137 mm y una fracción de volumen de fibra del 66 %. El panel laminado se coloca sobre la base de la capa. Tamaño: 115 mm x 115 ml. Se utiliza un proceso de conformado en un tanque de prensado en caliente. El diagrama del proceso de curado se muestra en la Figura 1. Primero, se eleva la temperatura de la vivienda desde la temperatura ambiente hasta 80 °C a una velocidad de calentamiento de 1 a 3 °C/min, se mantiene caliente durante 30 min, se calienta a 130 °C a una velocidad de calentamiento de 113 °C/min, se mantiene caliente durante 120 min y se reduce a 60 °C.0C a una velocidad de enfriamiento constante, luego retire la presión y libere, y libere.

2. 2 Tratamiento térmico húmedo

Tras la preparación de la muestra, esta se sometió a un tratamiento térmico húmedo de acuerdo con la especificación HB 7401-96.171 "Método experimental de absorción de humedad en ambientes húmedos y calientes de capas compuestas a base de resina". Primero, la muestra se colocó en una cámara de secado termostática a 70 °C para su secado. Se pesó regularmente con una balanza hasta que la pérdida de calidad de la muestra se estabilizó en un 0,02 % como máximo. El valor registrado en este momento es la masa seca de ingeniería G. Tras el secado, la muestra se sumergió en agua a 70 °C para el tratamiento térmico húmedo. De acuerdo con la especificación HB 7401, el método especificado en 96 "mide la calidad de la muestra diariamente, registrada como Gi, y registra la variación de la absorción de humedad Mi. La expresión de la absorción de humedad de la muestra de laminado de CFRP es:

La fórmula se detalla: Mi es la absorción de humedad de la muestra, Gi es la calidad después de que la muestra absorbe la humedad, g, go es la calidad del estado seco de la ingeniería de la muestra.

2. 3 Experimentos de impacto

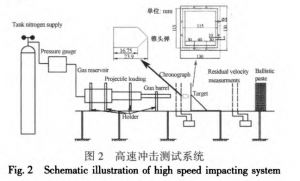

El experimento de impacto a alta velocidad sobre el laminado de CFRP se realizó con un cañón de aire de alta velocidad de 15 mm de diámetro. El dispositivo de prueba de impacto a alta velocidad (véase la Figura 2) incluye un cañón de aire de alta velocidad, un dispositivo láser para medir la velocidad antes y después del impacto, un cuerpo de bala, un dispositivo de instalación de la muestra (esquina superior derecha de la Figura 2) y un dispositivo de recuperación de seguridad para el cuerpo de la bala. El cuerpo de la bala es cilíndrico de cabeza cónica (Figura 2), con un volumen de 24,32 g y un diámetro de 14,32 mm; la velocidad de impacto es de 45 m/s (energía de impacto: 46 J), 68 m/s (energía de impacto: 70 J) y 86 m/s (energía de impacto: 90 J).

2. 4 Detección de daños en las muestras

Después de ser afectada por el impacto, la placa de borde de la capa laminada compuesta de epoxi de color de fibra de carbono se utiliza para detectar el daño por impacto interno de la placa laminada de CFRP, y el área de proyección del área de daño por impacto se mide mediante el software de análisis de imágenes UTwim, y las características detalladas de la destrucción de la sección transversal se observan mediante un microscopio electrónico de barrido y un sistema microscópico 3D de ultra profundidad de campo.

3 Resultados y discusiones

3. 1 Características de absorción de humedad de las muestras

Un total de 37,7 d, el promedio de absorción de humedad saturada es 1,780%, con una tasa de difusión de 6,183x10,7l l l n l 2 / s. La curva de absorción de humedad de la muestra de laminado de CFRP se muestra en la Figura 3. Como se puede ver en la Figura 3, la tasa de crecimiento inicial de la absorción de humedad de la muestra es lineal, después de la etapa lineal, la tasa de crecimiento de la absorción de humedad comienza a disminuir, alcanzando un nivel de estado estable después de aproximadamente 23 d, y alcanzando la saturación de absorción de humedad después de un período de tiempo. Por lo tanto, la absorción de humedad de la muestra se ajusta al modo de absorción de humedad de dos etapas: la primera etapa de absorción de humedad se debe a la acción conjunta de la temperatura y la humedad, la humedad a través del propio material contiene poros, agujeros, grietas y otros defectos que se extienden al interior del material; la difusión del agua es lenta y alcanza gradualmente la saturación en esta etapa.

3. Las características de destrucción aparente del tablero laminado de 2 capas

La velocidad de impacto de la muestra fue de 86 m/s. La forma de la destrucción frontal de la muestra, la posterior, y la posterior, respectivamente, se asemejan a la de la muestra seca a temperatura ambiente y la muestra húmeda y saturada en caliente. Ambas muestras, sometidas al impacto, debido a las grietas en la base, muestran un cierto deslizamiento en la primera capa de fibra. Esto provoca que la parte frontal adopte una forma elíptica o rectangular, y además de la grieta en el sustrato, se observa la rotura de las fibras. En la muestra seca a temperatura ambiente y la muestra húmeda y saturada en caliente, la parte posterior de la destrucción presenta una protuberancia y una grieta en forma de cruz a lo largo de la dirección del impacto. Se observan tres tipos de destrucción: fractura de la fibra, agrietamiento de la base y fractura entre capas (estratificación). La última parte de la fibra se levanta, pero no se rompe, solo se produce la estratificación y el agrietamiento de la fibra/base. La fractura de la fibra también es diferente, como se puede observar al comparar el daño frontal y posterior. La parte frontal causa la fractura de la fibra y del sustrato debido a la compresión y el cizallamiento. El reverso se debe al estiramiento que provocó la rotura de la fibra y la formación de capas en el sustrato. La Figura 4 muestra una velocidad de impacto de 45 m/s, 68 m/s y 86 m/s cuando se escanea el daño interno de la muestra C. El área indicada por la línea gris redonda aproximada en el centro de la figura es el área proyectada del agujero dañado. La línea negra encima y debajo de cada gráfico pequeño indica el área para el área de desprendimiento posterior de la muestra. El área marcada con la línea blanca en la figura (b), (d) y (f) es el daño interno de la muestra a lo largo del límite. El gráfico muestra que la energía del impacto aumenta a medida que aumenta la velocidad del impacto. La placa laminada puede absorber más energía durante el impacto (consulte la Figura 6 para obtener valores específicos), lo que resulta en un área creciente de proyección de daño del laminado: al comparar la muestra seca a temperatura ambiente con la imagen de la muestra de saturación húmeda y caliente, se puede ver que hay daño interno (línea blanca) de la muestra producido a lo largo del límite en el estado de saturación húmeda-caliente de la muestra, principalmente debido al proceso de absorción. La plastificación del sustrato en la placa laminada y el debilitamiento de la interfaz fibra-base hacen que el límite tenga cierto efecto sobre la placa laminada durante el proceso de impacto. Según la figura, la zona de desprendimiento posterior (línea negra) de la muestra en estado seco no difiere mucho de la del estado de saturación en caliente y húmedo.

3. Características destructivas detalladas del panel de 3 capas.

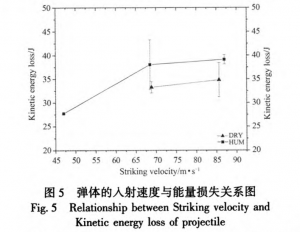

El mapa de características de daño transversal de la placa de unión de la capa de CFRP, obtenido mediante un microsistema 3D de ultraprofundidad y un espejo electrónico de barrido, con una velocidad de impacto de 45 m/s en seco, húmedo y caliente, muestra que el daño de la muestra en ambos estados incluye tres formas de destrucción: fractura de la fibra, agrietamiento de la base y fractura entre capas. Sin embargo, la base de las dos muestras presenta diferentes grietas. El agrietamiento del sustrato en estado seco se produce en la unión entre la fibra y el sustrato. Sin embargo, el agrietamiento del sustrato tras el tratamiento térmico húmedo se acompaña de la caída de fragmentos del sustrato. Wold-esenbet y otros materiales en entornos húmedos y calientes determinan conjuntamente el rendimiento de impacto de la estructura y la degradación de la interfaz entre la fibra y el sustrato. En entornos húmedos y calientes, la placa de capa de CFRP en la base de resina absorbe cierta cantidad de agua, lo que provoca la disolución del sustrato de resina. La fibra de carbono no es absorbente, por lo que debe haber expansión en húmedo entre ambos. Esta diferencia debilita la interfaz entre el sustrato y la fibra, reduciendo así su resistencia. Al someterse a una carga de impacto, los fragmentos del sustrato se desprenden fácilmente, lo que resulta en una diferencia con la interfaz dañada de la muestra a temperatura ambiente seca. La estructura detallada del espejo eléctrico escaneado muestra que el agrietamiento del cuerpo de la base del poste, tanto húmedo como caliente, se debe principalmente a grietas sueltas de la prensa, mientras que el agrietamiento antes del calor húmedo es principalmente frágil, y la grieta de corte horizontal entre las capas es más evidente. El microscopio óptico de la figura muestra que las formas de destrucción son diferentes en ambos casos, y que el estado seco es una destrucción por corte. Para la destrucción por corte, tras el calor húmedo, la forma de destrucción acompañada de una destrucción estratificada significativa, la proporción de destrucción estratificada se expandió. Esto se puede observar desde el ángulo del mecanismo de destrucción y las características de absorción de energía. Mei Zhiyuan propuso dos etapas de la invasión del proyectil: la etapa de corte y la etapa de invasión continua. El área A en la muestra húmeda y caliente representa la destrucción por intrusión por cizallamiento, principalmente porque durante el impacto la placa de estratificación se comprime y cizalla, lo que genera la deformación de destrucción. El área b representa la destrucción por invasión continua. Esta etapa se debe principalmente a la reducción de la velocidad de intrusión del cuerpo de la bala bajo la acción del componente de tensión de estiramiento de la capa fibrosa. Esta energía se convierte principalmente en energía de deformación por estiramiento de la fibra y energía de fractura entre capas (l 51), de modo que la rotura de la fibra el y la rotura previa de la fibra no siguen una línea recta. En la muestra seca, este fenómeno no es evidente, y el daño de la placa es más grave, presentándose grietas. 3. 4 Análisis de la energía de absorción y el área de proyección del agujero de daño. La Figura 5 muestra la relación entre la temperatura ambiente seca y la saturación en caliente y húmeda de la velocidad de lanzamiento y la pérdida de energía del cuerpo. A una velocidad incidente de aproximadamente 45 m/s, la bala rebotó a temperatura ambiente seca, por lo que no se muestra en la figura. Como se puede ver en la Figura 7, cuando la prueba se realiza bajo saturación térmica húmeda, la pérdida de energía de la bala es grave y la capacidad de succión de la muestra después del tratamiento térmico húmedo aumenta.

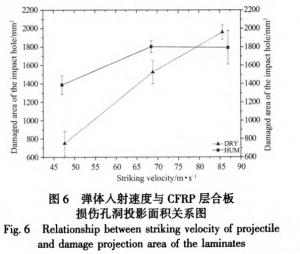

La Figura 6 es un diagrama gráfico del área de proyección de la velocidad de incidencia del cuerpo de la bala y el orificio de daño de la capa de CFRP (la línea gris marca parte de la Figura 4), se puede ver la figura completa (4), (5), (6): (1) con el aumento de la velocidad de impacto, el área de proyección del orificio de daño de la capa de CFRP aumenta; (2) El área de proyección del orificio de daño en la muestra a temperatura ambiente seca es mayor que la de la saturación caliente húmeda; (3) cuando la velocidad de impacto es de aproximadamente 45 m/s, el área de proyección del orificio de daño de la placa laminada después del tratamiento térmico húmedo es mucho mayor que el área de proyección del orificio de daño de la placa laminada en el estado de temperatura ambiente seca. El área de proyección del orificio de daño de la muestra de saturación térmica húmeda aumentó en un 85,1% y a una velocidad de choque de aproximadamente 68 m/s, la placa laminada en un estado de saturación térmica y húmeda aumentó en un 18,10%, el valor de absorción (Figura 5) aumentó en un 15,65%; A una velocidad de impacto de aproximadamente 88 m/s, la placa laminada en estado húmedo y de saturación térmica se redujo en un 9,25% y el valor de absorción aumentó en un 12,45%.

Español Con base en los resultados de investigación de Yucheng Zhong y otros productos, la absorción de humedad de los materiales compuestos reforzados con fibra de carbono mejora el límite elástico y la resistencia al impacto de la placa laminada, y combina el área proyectada del orificio de daño de la muestra a temperatura ambiente seca y la muestra de saturación caliente húmeda en este documento (Figura 4 en la línea gris) El diagrama de relación con la velocidad de incidente del cuerpo de la bala y el área de proyección del orificio de daño de la capa de CFRP, y el daño en capas de la placa de unión de la capa de CFRP se pueden comparar cuando la velocidad de impacto es la misma y baja. El área del orificio de daño de la muestra de saturación caliente húmeda es relativamente grande. Esto se debe a que el tratamiento térmico húmedo hace que la capa de CFRP se plastifique, debilitando la interfaz de la fibra y el sustrato y el rendimiento entre capas; en el impacto, el estado de saturación de calor húmedo de la muestra se expande por daños en capas, la proporción de daño aumenta. Basándose en Wu Yixuan y otros experimentos, se sabe que la energía del impacto en la dirección de pavimentación vertical es absorbida principalmente por el sustrato de resina, luego la plastificación del sustrato hace que la muestra de saturación húmeda y caliente absorba más energía durante el proceso de impacto, mejora la resistencia al impacto y aumenta el área de proyección del orificio dañado; el daño del laminado CFRP no se ha extendido por completo, el impacto ha terminado, por lo que cuando la velocidad del impacto es mayor, el tratamiento térmico húmedo en el área de proyección del daño del laminado CFRP ya no es grave, pero debido a la plastificación de la resina del sustrato, la capacidad de absorción aún aumenta.

4 Conclusiones

(1) Con el aumento de la velocidad de impacto, el área proyectada del agujero dañado del laminado compuesto de resina epoxi reforzada con fibra de carbono (CFRP) aumenta, y la tasa de crecimiento del agujero dañado 孑L en la muestra a temperatura ambiente seca es mayor que bajo saturación de calor húmedo. Grande: (2) Cuando la velocidad de impacto es de 45 m/s, el área de proyección del daño del laminado CFRP en el estado de saturación de calor húmedo aumenta en un 85,11%, cuando la velocidad de impacto es de 68 m/s, el área de proyección del daño del laminado CFRP en el estado de saturación de calor húmedo aumenta en un 18% en comparación con el laminado CFRP en el estado de temperatura ambiente seca. 10%, la velocidad de impacto es de 86 m/s. El área de proyección del daño del laminado de CFRP saturado húmedo se reduce en un 9,9% en comparación con el laminado de CFRP a temperatura ambiente seca. 25%; (3) Después de que el laminado cFRP se ve afectado por el ambiente cálido y húmedo, el rendimiento de la capa intermedia del laminado se reduce, lo que resulta en la expansión del área de delaminación.

Hora de publicación: 24 de junio de 2019