1 Introdução

O compósito epóxi reforçado com fibra de carbono (CFRP) tem muitas vantagens, como baixa densidade, alta resistência específica, alta rigidez específica, resistência à fadiga, resistência à corrosão e boas propriedades mecânicas. É amplamente utilizado na indústria aeroespacial e em outras estruturas ambientalmente agressivas, calor úmido e impacto. A influência de fatores ambientais nos materiais é cada vez mais aparente. Nos últimos anos, acadêmicos nacionais e estrangeiros realizaram um grande número de estudos sobre os efeitos do ambiente quente e úmido em compósitos CFRP [1] e o impacto do impacto em compósitos CFRP. O estudo descobriu que a influência do ambiente quente e úmido em compósitos CFRP inclui plastificação da matriz [2, rachaduras [31 e propriedades de interface fibra-matriz enfraquecidas [2'3'5], flexão do compósito CFRP com aumento do tempo de tratamento térmico úmido) As propriedades mecânicas do desempenho [2, propriedades de cisalhamento de chumbo e interlaminar [2, 1 e propriedades de tração estática [3'6'7] mostraram uma tendência de queda. Woldesenbet et al. [8,9] estudaram as propriedades mecânicas de impacto de compósitos em altas taxas de deformação após tratamento térmico úmido e obtiveram que o ambiente quente e úmido melhorou a resistência ao impacto dos compósitos. É revelado que a absorção de umidade de materiais compósitos pode melhorar as propriedades mecânicas de impacto dos materiais sob certas condições, o que é bem diferente dos resultados experimentais sob condições quase estáticas. O principal trabalho de pesquisa atual é o efeito do calor úmido (incluindo imersão em água) nas propriedades de impacto de baixa velocidade de compósitos de matriz de resina reforçada com fibra. Pan Wenge et al [10] estudaram as propriedades de compressão de laminados bidimensionais de compósitos de fibra de vidro/epóxi após impacto de baixa velocidade à temperatura ambiente e sob condições quentes e úmidas (imersão em água a 65 °C). 4. O laminado sob o ambiente quente e úmido é obtido após choque de baixa velocidade. O desempenho de compressão é significativamente reduzido. Karasek et al. [1] estudaram os efeitos da umidade e da temperatura no impacto de compósitos de grafite/epóxi e os obtiveram em ambientes de baixa temperatura e temperatura ambiente. A umidade tem pouco efeito na energia inicial e na absorção de energia do dano. Yucheng zhong et al [12,13] realizaram um teste de impacto de baixa velocidade em laminados compósitos após tratamento térmico úmido. Conclui-se que o ambiente quente e úmido reduz significativamente os danos de impacto do laminado. Melhore a resistência ao impacto dos laminados. Krystyna et al. [14] estudaram o impacto de baixa velocidade do compósito de fibra de vidro de aramida/epóxi após tratamento térmico úmido (imersão em água a 70 °C) e obtiveram uma área de dano de impacto menor após o tratamento térmico úmido. Isso causa danos de delaminação dentro da amostra, que absorve mais energia durante o impacto e inibe a formação de delaminação. Pode-se ver pelo exposto acima que a influência do ambiente de calor úmido nos danos de impacto de materiais compósitos tem um efeito promotor e um efeito de enfraquecimento. Portanto, mais pesquisas e verificações são necessárias. Em termos de impacto, Mei Zhiyuan et al [15] propuseram e estabeleceram um modelo de análise de dinâmica de penetração de dois estágios (penetração de cisalhamento e penetração contínua) de laminados compósitos reforçados com fibra sob impacto de alta velocidade. Guiping Zhao et al. [16] conduziram três tipos de velocidades diferentes (menor que, igual a e maior que a velocidade limite balística) no desempenho de impacto e dano da amostra após três tipos de laminados, mas não envolveram o impacto do ambiente de calor úmido no dano de impacto. . Com base na literatura acima, a pesquisa relacionada ao impacto do ambiente úmido e quente nos laminados compostos reforçados com fibra ainda precisa ser mais explorada. Neste artigo, as características de dano de impacto de laminados compostos de fibra de carbono/epóxi saturados de calor úmido sob condições de banho-maria de 70 °C foram estudadas. Os efeitos do ambiente quente e úmido nas características de falha de impacto dos compósitos foram analisados por comparação com amostras de temperatura ambiente seca. No experimento, os laminados CFRP foram impactados nos laminados CFRP a 45 m/s, 68 m/s e 86 m/s. A velocidade antes e depois do impacto foi medida. A influência do ambiente quente e úmido no desempenho de absorção de energia dos laminados foi analisada. O ultrassom c-scan foi utilizado para detectar os danos internos do laminado, e a influência da velocidade de impacto na área fraturada foi analisada. O microscópio eletrônico de varredura e o sistema de microscopia tridimensional ultra-profunda foram utilizados para observar as características mesoscópicas dos danos da amostra, e os danos da amostra foram analisados pelo ambiente de calor úmido. O impacto das características.

2 Materiais e métodos experimentais

2. 1 Material e preparação

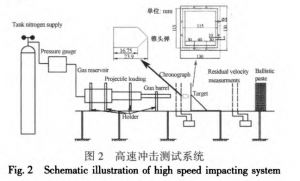

Material compósito de resina epóxi de fibra de carbono (T300/EMl 12), pré-imersão fornecida pela Jiangsu Hengshen Co., Ltd., espessura de pré-imersão de camada única de 0,137 mm com fração volumétrica de fibra de 66%. O painel laminado é colocado sobre a camada de base, com dimensões de 115 mm x 115 ml. O processo de conformação é realizado por meio de um tanque de prensagem a quente. O diagrama do processo de cura preparado pelo processo é mostrado na Figura 1. Primeiramente, a temperatura ambiente é elevada para 80 °C a uma taxa de aquecimento de 1 a 3 °C/min, mantida aquecida por 30 minutos, aquecida a 130 °C a uma taxa de aquecimento de 113 °C/min, mantida aquecida por 120 minutos e reduzida para 60 °C.0C a uma taxa de resfriamento constante e, em seguida, remova a pressão e libere, e libere.

2. 2 Tratamento térmico úmido

Após a preparação da amostra, a amostra foi submetida a tratamento térmico úmido, de acordo com a especificação HB 7401-96.171 "Método experimental de absorção de umidade em ambiente úmido e quente para camada de compósito à base de resina". Primeiramente, a amostra é colocada em uma câmara de secagem termostática a 70 °C para secar. A pesagem é realizada regularmente em balanças até que a perda de qualidade da amostra se estabilize em no máximo 0,02%. O valor registrado nesse momento é a Massa Seca de Engenharia G. Após a secagem, a amostra é colocada em água a 70 °C para tratamento térmico úmido. De acordo com a especificação HB 7401, o método especificado em 96 "mede a qualidade da amostra diariamente, registrada como Gi, e registra a variação da absorção de umidade Mi". A expressão de absorção de umidade da amostra laminada de CFRP é:

A fórmula é detalhada: Mi é a absorção de umidade da amostra, Gi é a qualidade após a amostra absorver umidade, g, go é a qualidade do estado seco da engenharia da amostra.

2. 3 Experimentos de Impacto

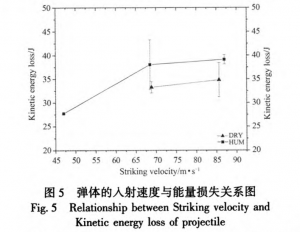

O experimento de impacto de alta velocidade no laminado de CFRP foi realizado em um canhão de ar de alta velocidade com diâmetro de 15 mm. O dispositivo de teste de impacto de alta velocidade (ver Figura 2) inclui um canhão de ar de alta velocidade, um dispositivo de medição da velocidade do laser antes e depois do impacto, um corpo do projétil, um dispositivo de instalação do espécime (canto superior direito da Figura 2) e um dispositivo de recuperação de segurança do corpo do projétil. O corpo do projétil é um projétil cilíndrico com cabeça cônica (Figura 2), com volume de 24,32 g e diâmetro de 14,32 mm; a velocidade de impacto é de 45 m/s (energia de impacto de 46 J), 68 m/s (energia de impacto de 70 J) e 86 m/s (energia de impacto de 90 J).

2. 4 Detecção de danos em espécimes

Após ser afetada pelo impacto, a placa de borda da camada laminada composta de epóxi colorido de fibra de carbono é usada para detectar os danos de impacto interno da placa laminada de CFRP, e a área de projeção da área de dano de impacto é medida pelo software de análise de imagem UTwim, e as características detalhadas da destruição transversal são observadas por microscópio eletrônico de varredura e sistema microscópico 3D de ultra profundidade de campo.

3 Resultados e discussões

3.1 Características de absorção de umidade das amostras

Um total de 37,7 dias, a média de absorção de umidade saturada é de 1,780%, com uma taxa de difusão de 6,183 x 10,7 lllnl2/s. A curva de absorção de umidade da amostra laminada de CFRP é mostrada na Figura 3. Como pode ser visto na Figura 3, a taxa de crescimento inicial da absorção de umidade da amostra é linear, após o estágio linear, a taxa de crescimento da absorção de umidade começa a declinar, atingindo um nível de estado estacionário após cerca de 23 dias, e atingindo a saturação de absorção de umidade após um período de tempo. Portanto, a absorção de umidade da amostra está em conformidade com o modo de absorção de umidade de dois estágios: o primeiro estágio de absorção de umidade é devido à ação conjunta de temperatura e umidade, a umidade através do próprio material contém poros, furos, rachaduras e outros defeitos espalhados para o interior do material; a difusão da água é lenta e gradualmente atinge a saturação neste estágio.

3. As características de destruição aparente da placa laminada de 2 camadas

A velocidade de impacto é de 86 m/s, com a amostra frontal e traseira do perfil de destruição aparente mapeado. A amostra em temperatura ambiente seca e saturada em quente e úmido apresenta um formato de destruição mais semelhante ao da amostra frontal. As duas amostras no impacto apresentam um certo deslizamento devido às rachaduras na base, devido à destruição ao longo da primeira camada de fibra. Isso faz com que a parte frontal adquira um formato elíptico ou retangular, e além de ser possível ver a rachadura no substrato, é possível observar a quebra das fibras. A amostra em temperatura ambiente seca e saturada em quente e úmido apresenta uma certa protuberância na parte traseira ao longo da direção do impacto, apresentando uma rachadura em forma de cruz. É óbvio que a fratura da fibra, a rachadura da base e a fratura da camada intermediária (estratificação) são três formas de destruição. A última parte da fibra é levantada, mas não quebrada, apenas a estratificação e a rachadura da fibra/base. A fratura da fibra também é diferente, como pode ser visto na comparação dos danos frontal e traseiro. A parte frontal causa a fratura da fibra e do substrato devido à compressão e ao cisalhamento. A parte traseira é devido ao estiramento que causou a quebra da fibra e a camada do substrato. A Figura 4 mostra uma velocidade de choque de 45 m/s, 68 m/s, 86 m/s quando o dano interno da amostra é escaneado. A área indicada pela linha cinza redonda aproximada de l no centro da figura é a área projetada do furo de dano. A linha preta acima e abaixo de cada pequeno gráfico indica a área para a área de descascamento da parte traseira da amostra. A área marcada na linha branca na figura (b) (d) (f) é o dano interno da amostra ao longo da borda. O gráfico mostra que a energia do impacto aumenta à medida que a velocidade do impacto aumenta. A placa laminada é capaz de absorver mais energia durante o impacto (veja a Figura 6 para valores específicos), resultando em uma área crescente de projeção de dano laminado: comparando a amostra em temperatura ambiente seca com a imagem da amostra de saturação quente-úmida, pode-se observar que há dano interno (linha branca) da amostra produzido ao longo da borda no estado de saturação quente-úmida da amostra, principalmente devido ao processo de absorção. A plastificação do substrato na placa laminada e o enfraquecimento da interface fibra-base fazem com que a borda tenha um certo efeito na placa laminada durante o processo de impacto. De acordo com a figura, a área de descamação posterior (linha preta) da amostra em estado seco não é muito diferente do estado úmido de saturação a quente.

3. As características destrutivas detalhadas do painel de 3 camadas

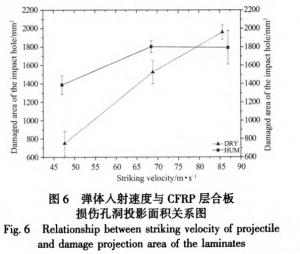

O mapa transversal de características de dano da placa de junção da camada de CFRP, obtido pelo microssistema 3D de ultraprofundidade e pelo espelho eletrônico de varredura, com velocidade de impacto de 45 m/s, seco, úmido e quente, mostra que o dano da amostra em ambos os estados inclui três formas de destruição: fratura da fibra, rachadura da base e fratura da camada intermediária. No entanto, a base das duas amostras apresenta rachaduras diferentes. A rachadura do substrato em estado seco é a rachadura na conexão entre a fibra e o substrato. No entanto, a rachadura do substrato após o tratamento térmico úmido é acompanhada pela queda de fragmentos do substrato. Wold-esenbet e outros materiais em ambiente úmido e quente determinam conjuntamente o desempenho de impacto da estrutura da estrutura e a degradação da interface do substrato da fibra. Em ambiente úmido e quente, a placa da camada de CFRP na base de resina absorve uma certa quantidade de água, e a infiltração de água fará com que o substrato de resina se dissolva. A fibra de carbono não é absorvente, então deve haver expansão úmida entre os dois, essa diferença enfraquece a interface entre o substrato e a fibra, reduzindo a resistência do substrato. Quando submetidos à carga de impacto, os fragmentos do substrato são facilmente descartados, resultando em uma diferença em relação à interface de dano da amostra em temperatura ambiente seca. A partir da estrutura detalhada do espelho elétrico escaneado, pode-se observar que a rachadura do corpo da base do pino úmido e quente é principalmente a rachadura solta da quebra da prensa, enquanto a rachadura antes do calor úmido é principalmente frágil, e a rachadura de cisalhamento horizontal entre as camadas é mais óbvia. A partir do microscópio óptico na figura, pode-se observar que as formas de destruição são diferentes nos dois casos, e o estado seco é a destruição por corte intercalar. Para cortar a destruição principalmente, após o calor úmido para a forma de destruição acompanhada por destruição em camadas significativa, a proporção de destruição em camadas expandiu-se. Isso pode ser visto a partir do ângulo do mecanismo de destruição e das características de absorção de energia. Mei Zhiyuan propôs dois estágios da invasão de projéteis: o estágio de corte e o estágio de invasão contínua. A área A na amostra quente e úmida é a destruição do estágio de intrusão por cisalhamento, principalmente porque, no processo de impacto, a placa de estratificação é comprimida e cisalhada, formando a deformação de destruição, enquanto a área B é a destruição do estágio de invasão contínua. Este estágio se deve principalmente à redução da velocidade de intrusão do corpo da bala sob a ação do componente de tensão de estiramento da camada fibrosa, e a energia é convertida principalmente em energia de deformação de estiramento da fibra e energia de fratura intercamada (l 51), de modo que a quebra da fibra el e a quebra da fibra anterior não estão em linha reta. Na amostra seca, esse fenômeno não é óbvio e o dano à placa é mais sério, e a placa da camada apresenta um estado de rachadura. 3.4 Análise da energia de absorção e da área de projeção do furo de dano A Figura 5 mostra a relação entre a temperatura ambiente seco e a saturação quente e úmida da velocidade de lançamento e a perda de energia do corpo. Na velocidade de incidência de cerca de 45 m/s, a temperatura ambiente seco da bala ricocheteia completamente, portanto, não é mostrada na figura. Como pode ser visto na Figura 7, quando o teste é realizado sob saturação térmica úmida, a perda de energia do projétil é grave, e a capacidade de sucção da amostra após o tratamento térmico úmido aumenta.

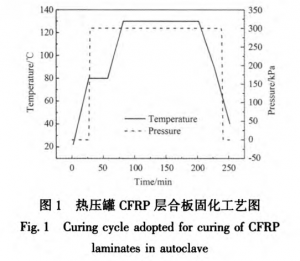

A Figura 6 é um diagrama gráfico da área de projeção da velocidade de incidência do corpo da bala e do furo de dano da camada CFRP (a linha cinza marca parte da Figura 4), figura abrangente (4), (5), (6) pode ser vista: (1) com o aumento da velocidade de impacto, a área de projeção do furo de dano da camada de CFRP aumenta; (2) A área de projeção do furo de dano na amostra em temperatura ambiente seca é maior do que a de saturação quente úmida; (3) quando a velocidade de impacto é de cerca de 45 m/s, a área de projeção do furo de dano da placa laminada após o tratamento térmico úmido é muito maior do que a área de projeção do furo de dano da placa laminada no estado de temperatura ambiente seca. A área de projeção do furo l de dano da amostra de saturação térmica úmida aumentou em 85,1% e a uma velocidade de choque de cerca de 68 m/s, a placa laminada em um estado úmido e de saturação térmica aumentou em 18,10%, o valor de absorção (Figura 5) aumentou em 15,65%; A uma velocidade de impacto de cerca de 88 m/s, a placa laminada no estado úmido e de saturação térmica foi reduzida em 9,25%, o valor de absorção ainda aumentou em 12,45%.

Com base nos resultados da pesquisa de Yucheng Zhong e outros produtos, a absorção de umidade de materiais compósitos reforçados com fibra de carbono melhora o limite elástico e a resistência ao impacto da placa laminada, e combina a área projetada do furo de dano do espécime em temperatura ambiente seca e o espécime de saturação quente e úmido neste artigo (Figura 4 na linha cinza). O diagrama de relacionamento com a velocidade de incidência do corpo de bala e a área de projeção do furo de dano da camada de CFRP, e o dano em camadas da placa de junção da camada de CFRP podem ser comparados quando a velocidade de impacto é a mesma e baixa. A área do furo de dano do espécime de saturação quente e úmido é relativamente grande. Isso se deve ao fato de que o tratamento térmico úmido faz com que o substrato da camada de CFRP se plastifique, enfraquecendo a interface entre as fibras e o substrato e o desempenho da intercamada. No impacto, o estado de saturação de calor úmido da expansão do dano em camadas do espécime, a proporção de dano aumentou. Com base em Wu Yixuan e outros experimentos, sabe-se que a energia de impacto na direção vertical da pavimentação é absorvida principalmente pelo substrato de resina, então a plastificação do substrato faz com que a amostra de saturação úmida e quente absorva mais energia durante o processo de impacto, melhora a resistência ao impacto e aumenta a área de projeção do furo danificado; o dano do laminado CFRP não foi totalmente estendido, o impacto terminou, então quando a velocidade do impacto é maior, o tratamento térmico úmido na área de projeção do dano do laminado CFRP não é mais sério, mas devido à plastificação da resina do substrato, a capacidade de absorção ainda é aumentada.

4 Conclusões

(1) Com o aumento da velocidade de impacto, a área projetada do furo de dano do laminado de resina epóxi reforçada com fibra de carbono (CFRP) aumenta, e a taxa de crescimento do furo de dano 孑L na amostra em temperatura ambiente seca é maior do que sob saturação de calor úmido. Grande: (2) Quando a velocidade de impacto é de 45 m/s, a área de projeção de dano do laminado CFRP no estado de saturação de calor úmido é aumentada em 85,11%, quando a velocidade de impacto é de 68 m/s, a área de projeção de dano do laminado CFRP no estado de saturação de calor úmido é aumentada em 18% em comparação com o laminado CFRP no estado de temperatura ambiente seca. 10%, a velocidade de impacto é de 86 m/s. A área de projeção de dano do laminado cFRP molhado-saturado é reduzida em 9,9% em comparação com o laminado cFRP em temperatura ambiente seca. 25%; (3) Após o laminado cFRP ser afetado pelo ambiente quente e úmido, o desempenho da camada intermediária do laminado é reduzido, resultando na expansão da área de delaminação.

Data de publicação: 24/06/2019