1 المقدمة

يتميز مركب الإيبوكسي المقوى بألياف الكربون (CFRP) بالعديد من المزايا مثل الكثافة المنخفضة والقوة النوعية العالية والصلابة النوعية العالية ومقاومة التعب ومقاومة التآكل والخصائص الميكانيكية الجيدة. ويستخدم على نطاق واسع في هياكل الفضاء وغيرها من الهياكل القاسية بيئيًا والحرارة الرطبة والصدمات. ويتضح تأثير العوامل البيئية على المواد بشكل متزايد. في السنوات الأخيرة، أجرى العلماء المحليون والأجانب عددًا كبيرًا من الدراسات حول تأثيرات البيئة الحارة والرطبة على مركبات CFRP [1] وتأثير التأثير على مركبات CFRP. ووجدت الدراسة أن تأثير البيئة الحارة والرطبة على مركبات CFRP يشمل تلدين المصفوفة [2 والتشقق [31 وإضعاف خصائص واجهة الألياف والمصفوفة [2'3'5] وانحناء مركب CFRP مع زيادة وقت المعالجة الحرارية الرطبة) أظهرت الخصائص الميكانيكية للأداء [2 وخصائص القص الرصاصي والصفائحي [2 و1 وخصائص الشد الساكنة [3'6'7] اتجاهًا تنازليًا. Woldesenbet et al. [8،9] درس الخواص الميكانيكية للصدمات للمواد المركبة عند معدلات إجهاد عالية بعد المعالجة الحرارية الرطبة، ووجد أن البيئة الحارة والرطبة حسّنت من قوة تأثير المواد المركبة. وقد تبين أن امتصاص الرطوبة للمواد المركبة يمكن أن يحسن الخواص الميكانيكية للصدمات للمواد في ظل ظروف معينة، وهو ما يختلف تمامًا عن النتائج التجريبية في ظل ظروف شبه ثابتة. يتمثل العمل البحثي الرئيسي الحالي في تأثير الحرارة الرطبة (بما في ذلك الغمر في الماء) على خصائص التأثير منخفضة السرعة للمركبات ذات مصفوفة الراتنج المقوى بالألياف. درس بان وينج وآخرون [10] خصائص الضغط لرقائق الألياف الزجاجية/الإيبوكسي المركبة المنسوجة ثنائية الأبعاد بعد تأثير منخفض السرعة في درجة حرارة الغرفة وفي ظل ظروف حارة ورطبة (غمر في الماء عند 65 درجة مئوية). 4. يتم الحصول على الرقائق تحت البيئة الحارة والرطبة بعد صدمة منخفضة السرعة. يتم تقليل أداء الضغط بشكل كبير. درس كاراسيك وآخرون [1] تأثيرات الرطوبة ودرجة الحرارة على تأثير مركبات الجرافيت/الإيبوكسي، وحصلوا عليها في بيئات منخفضة الحرارة ودرجة حرارة الغرفة. الرطوبة لها تأثير ضئيل على الطاقة الأولية وامتصاص الطاقة للضرر. أجرى Yucheng zhong وآخرون [12،13] اختبار تأثير منخفض السرعة على صفائح مركبة بعد المعالجة الحرارية الرطبة. وخلص إلى أن البيئة الحارة والرطبة تقلل بشكل كبير من الضرر الناتج عن تأثير الصفائح. تحسين مقاومة تأثير الصفائح. درست Krystyna وآخرون [14] التأثير منخفض السرعة لمركب ألياف الزجاج/الإيبوكسي الأراميد بعد المعالجة الحرارية الرطبة (غمر الماء عند 70 درجة مئوية)، وحصلوا على منطقة ضرر أصغر للتأثير بعد المعالجة الحرارية الرطبة. يتسبب هذا في تلف الطبقات داخل العينة، مما يمتص المزيد من الطاقة أثناء التأثير ويمنع تكوين الطبقات. يمكن ملاحظة مما سبق أن تأثير البيئة الحرارية الرطبة على الضرر الناتج عن تأثير المواد المركبة له تأثير تعزيزي وتأثير إضعافي. لذلك، هناك حاجة إلى مزيد من البحث والتحقق. من حيث التأثير، اقترح Mei Zhiyuan et al [15] وأسس نموذجًا لتحليل ديناميكيات الاختراق من مرحلتين (اختراق القص والاختراق المستمر) للصفائح المركبة المقواة بالألياف تحت تأثير عالي السرعة. أجرى Guiping Zhao et al. [16] ثلاثة أنواع من السرعات المختلفة (أقل من سرعة الحد الباليستي وتساويها وأكبر منها) على أداء التأثير وتلف العينة بعد ثلاثة أنواع من الصفائح، لكنه لم يتضمن تأثير بيئة الحرارة الرطبة على الضرر الناتج عن التأثير. بناءً على الأدبيات المذكورة أعلاه، لم يتم استكشاف الأبحاث ذات الصلة بتأثير البيئة الرطبة والساخنة على الصفائح المركبة المقواة بالألياف بشكل أكبر. في هذه الورقة، تمت دراسة خصائص الضرر الناتج عن التأثير للصفائح المركبة من ألياف الكربون/الإيبوكسي المشبعة بالحرارة الرطبة تحت ظروف حمام مائي بدرجة حرارة 70 درجة مئوية. تم تحليل آثار البيئة الحارة والرطبة على خصائص فشل التأثير للمركبات بالمقارنة مع عينات درجة حرارة الغرفة الجافة. في التجربة، تعرّضت صفائح البلاستيك المقوى بألياف الكربون (CFRP) لصدمات بسرعات 45 و68 و86 مترًا في الثانية. قُيست السرعة قبل وبعد الصدمة. وحُلّلت تأثيرات البيئة الحارة والرطبة على أداء امتصاص الطاقة للصفائح. استُخدمت تقنية المسح بالموجات فوق الصوتية (C-scan) للكشف عن التلف الداخلي للصفائح، كما حُلّلت تأثيرات سرعة الصدمة على المنطقة المكسورة. استُخدم المجهر الإلكتروني الماسح والنظام المجهري ثلاثي الأبعاد فائق العمق لمراقبة الخصائص الميزوسكوبية لتلف العينة، وحُلّلت آثار تلف العينة في البيئة الحارة الرطبة. تأثير الخصائص.

2 المواد والطرق التجريبية

2. 1 المواد والتحضير

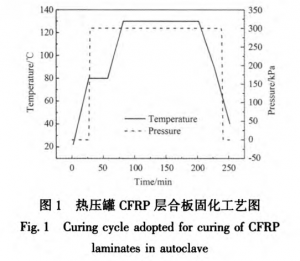

مادة مركبة من راتنج إيبوكسي ألياف الكربون (T300/EMl 12)، مُغطاة مسبقًا، مقدمة من شركة جيانغسو هينغشن المحدودة، بسمك طبقة واحدة مُغطاة مسبقًا يبلغ 0.137 مم، ونسبة حجم الألياف 66%. تُوضع اللوحة المصفحة على أرضية الطبقة، بمقاس 115 مم × 115 مل. تُستخدم عملية التشكيل في خزان الضغط الساخن. يوضح الشكل 1 مخطط عملية المعالجة المُعدّة بهذه الطريقة. أولًا، ارفع درجة حرارة المسكن من درجة حرارة الغرفة إلى 80 درجة مئوية بمعدل تسخين يتراوح بين 1 و3 درجات مئوية/دقيقة، ثم سخّن لمدة 30 دقيقة، ثم سخّن إلى 130 درجة مئوية بمعدل تسخين 113 درجة مئوية/دقيقة، ثم سخّن لمدة 120 دقيقة، ثم قلّل درجة الحرارة إلى 60 درجة مئوية/دقيقة.0ج- بمعدل تبريد ثابت ثم إزالة الضغط والإفراج والإفراج.

2. 2 المعالجة الحرارية الرطبة

بعد تحضير العينة، خضعت للمعالجة الحرارية الرطبة وفقًا للمواصفة HB 7401-96.171 "طريقة تجريبية لامتصاص الرطوبة في بيئة رطبة وساخنة باستخدام طبقة من الراتنج المركب". أولًا، وُضعت العينة في حجرة تجفيف حرارية عند درجة حرارة 70 درجة مئوية حتى تجف. وزّنت العينة بانتظام باستخدام ميزان حتى استقرت نسبة فقدان الجودة عند 0.02%، وكانت القيمة المسجلة في هذه المرحلة هي الكتلة الجافة الهندسية G. بعد التجفيف، وُضعت العينة في ماء عند درجة حرارة 70 درجة مئوية للمعالجة الحرارية الرطبة. وفقًا للمواصفة HB 7401، تقيس الطريقة المحددة في 96 جودة العينة يوميًا، وتُسجل بوحدة Gi، وتُسجل تغير امتصاص الرطوبة Mi. يكون تعبير امتصاص الرطوبة لعينة صفائح CFRP كما يلي:

الصيغة مفصلة: Mi هو امتصاص الرطوبة للعينة، Gi هي الجودة بعد امتصاص العينة للرطوبة، g، go هي جودة الحالة الجافة لهندسة العينة.

2. 3 تجارب التأثير

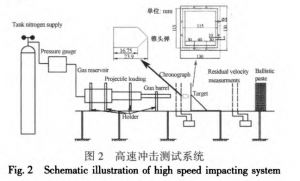

أُجريت تجربة الاصطدام عالي السرعة على صفائح البلاستيك المقوى بألياف الكربون (CFRP) باستخدام مدفع هوائي عالي السرعة بقطر 15 مم. يتضمن جهاز اختبار الاصطدام عالي السرعة (انظر الشكل 2) مدفع هواء عالي السرعة، وجهاز قياس سرعة الليزر قبل الاصطدام وبعده، وجسم الرصاصة، وجهاز تثبيت العينة (الزاوية العلوية اليمنى من الشكل 2)، وجهاز استعادة سلامة جسم الرصاصة. جسم الرصاصة عبارة عن رصاصة أسطوانية مخروطية الرأس (الشكل 2)، ويبلغ حجمها 24.32 جم، وقطرها 14.32 مم؛ وتتراوح سرعة الاصطدام بين 45 م/ث (طاقة الاصطدام 46 جول)، و68 م/ث (طاقة الاصطدام 70 جول)، و86 م/ث (طاقة الاصطدام 90 جول).

2. 4 الكشف عن تلف العينات

بعد التأثر بالصدمة، يتم استخدام لوحة حافة طبقة مركب الإيبوكسي الملون من ألياف الكربون للكشف عن الضرر الداخلي الناتج عن التأثير للوحة صفائح CFRP، ويتم قياس مساحة إسقاط منطقة الضرر الناتج عن التأثير بواسطة برنامج تحليل الصور UTwim، ويتم ملاحظة الميزات التفصيلية للتدمير المقطعي بواسطة المجهر الإلكتروني الماسح ونظام المجهر ثلاثي الأبعاد فائق العمق.

3 النتائج والمناقشات

3. 1 خصائص امتصاص الرطوبة للعينات

بإجمالي 37.7 يومًا، يبلغ متوسط امتصاص الرطوبة المشبعة 1.780٪، بمعدل انتشار 6.183 × 10.7lllnl2 / ثانية. يظهر منحنى امتصاص الرطوبة لعينة صفائح CFRP في الشكل 3. كما يمكن رؤيته من الشكل 3، فإن معدل النمو الأولي لامتصاص الرطوبة للعينة خطي، وبعد المرحلة الخطية، يبدأ معدل نمو امتصاص الرطوبة في الانخفاض، ليصل إلى مستوى حالة مستقرة بعد حوالي 23 يومًا، ويصل إلى تشبع امتصاص الرطوبة بعد فترة من الزمن. لذلك، يتوافق امتصاص الرطوبة للعينة مع وضع امتصاص الرطوبة على مرحلتين: المرحلة الأولى من امتصاص الرطوبة ترجع إلى العمل المشترك لدرجة الحرارة والرطوبة، والرطوبة من خلال المادة نفسها تحتوي على مسام وثقوب وشقوق وعيوب أخرى تنتشر إلى داخل المادة؛ يكون انتشار الماء بطيئًا ويصل تدريجيًا إلى التشبع في هذه المرحلة.

3. خصائص التدمير الظاهرة للوحة الرقائقية ذات الطبقتين

تبلغ سرعة الاصطدام 86 مترًا في الثانية عندما تكون مقدمة العينة، وظهرها، وفقًا لخريطة التدمير الظاهرة، وفقًا لعينة درجة حرارة الغرفة الجافة، وعينة التشبع الرطب الساخن، يكون شكل التدمير أشبه بنموذجين تحت الاصطدام، نظرًا لتشققات الأساس، حيث يكون التدمير على طول الطبقة الأولى من الألياف انزلاقًا معينًا. يؤدي هذا إلى جعل المقدمة بيضاوية أو مستطيلة، وبالإضافة إلى إمكانية رؤية الشق في الركيزة، يمكن رؤية الألياف وهي تتكسر. وفقًا لعينة درجة حرارة الغرفة الجافة، وعينة التشبع الرطب الساخن، يظهر على ظهر التدمير انتفاخًا معينًا على طول اتجاه الاصطدام، ويمثل شقًا متقاطعًا. من الواضح أن كسر الألياف، وتشقق القاعدة، وكسر الطبقات (الطبقات) هي ثلاثة أشكال من التدمير، حيث يتم رفع الجزء الأخير من الألياف دون كسر، فقط تشقق الطبقات والألياف/القاعدة. يختلف كسر الألياف أيضًا، كما يتضح من مقارنة الضرر الأمامي والخلفي. يتسبب الجزء الأمامي في كسر الألياف والركيزة بسبب الضغط والقص. ويحدث الجزء الخلفي بسبب التمدد الذي تسبب في كسر الألياف وطبقة الركيزة. يوضح الشكل 4 سرعة صدمة تبلغ 45 م/ث و68 م/ث و86 م/ث عند مسح الضرر الداخلي للعينة C. المنطقة المشار إليها بالخط الرمادي الدائري التقريبي في منتصف الشكل هي المنطقة المتوقعة لثقب الضرر. يشير الخط الأسود أعلى وأسفل كل مخطط صغير إلى مساحة منطقة التقشير الخلفية للعينة. المنطقة المحددة بالخط الأبيض في الشكل (ب) (د) (و) هي الضرر الداخلي للعينة على طول الحدود. يوضح الرسم البياني أن طاقة التأثير تزداد مع زيادة سرعة التأثير. الصفيحة الرقائقية قادرة على امتصاص المزيد من الطاقة أثناء الاصطدام (انظر الشكل 6 للقيم المحددة)، مما يؤدي إلى زيادة مساحة إسقاط تلف الصفيحة: بمقارنة عينة درجة حرارة الغرفة الجافة بصورة عينة التشبع الساخن الرطب، يمكن ملاحظة وجود تلف داخلي (خط أبيض) للعينة ينتج على طول الحدود في حالة التشبع الساخن الرطب للعينة، ويرجع ذلك أساسًا إلى عملية الامتصاص. يتسبب تلدين الركيزة في الصفيحة الرقائقية وإضعاف واجهة الألياف والقاعدة في أن يكون للحدود تأثير معين على الصفيحة الرقائقية أثناء عملية الاصطدام. وفقًا للشكل، فإن منطقة التقشير الخلفي (الخط الأسود) للعينة في الحالة الجافة لا تختلف كثيرًا عن حالة التشبع الساخن الرطب.

3. الميزات التدميرية التفصيلية للوحة المكونة من ثلاث طبقات

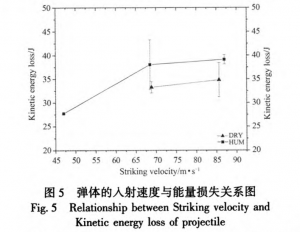

تُظهر خريطة خصائص الضرر المقطعي للوحة المفصلة لطبقة CFRP، التي تم التقاطها بواسطة نظام المجهر ثلاثي الأبعاد فائق العمق ومرآة الإلكترون الماسح، بسرعة تأثير تبلغ 45 مترًا في الثانية، جافة ورطبة وساخنة، أن تلف العينة في كلتا الحالتين يشمل ثلاثة أشكال من التدمير: كسر الألياف وتشقق القاعدة وكسر الطبقات البينية. لكن قاعدة العينتين متشققة بشكل مختلف. يتشقق تشقق الركيزة في الحالة الجافة عند الاتصال بين الألياف والركيزة. ومع ذلك، فإن تشقق الركيزة بعد المعالجة الحرارية الرطبة مصحوب بسقوط شظايا الركيزة. يتم تحديد أداء تأثير هيكل الهيكل وتدهور واجهة الركيزة الليفية بشكل مشترك في البيئة الرطبة والساخنة، في البيئة الرطبة والساخنة، تمتص لوحة طبقة CFRP في قاعدة الراتنج كمية معينة من الماء، وسيؤدي تسرب الماء إلى ذوبان ركيزة الراتنج. ألياف الكربون غير ماصة، لذا يجب أن يكون هناك تمدد رطب بينهما، وهذا الاختلاف يُضعف الواجهة بين الركيزة والألياف، ويُقلل من قوتها. عند تعرضها لحمل الصدمة، تتساقط شظايا الركيزة بسهولة، مما يُسبب اختلافًا في واجهة تلف العينة في درجة حرارة الغرفة الجافة. من الهيكل التفصيلي للمرآة الكهربائية الممسوحة ضوئيًا، يُمكن ملاحظة أن تشقق جسم القاعدة الرطب والساخن هو في الغالب تشقق فضفاض ناتج عن كسر المكبس، بينما يكون التشقق قبل الحرارة الرطبة هشًا في الغالب، ويكون تشقق القص الأفقي بين الطبقات أكثر وضوحًا. من خلال المجهر الضوئي في الشكل، يُمكن ملاحظة اختلاف أشكال التدمير في الحالتين، وأن الحالة الجافة هي تدمير لكل قطع. لقطع التدمير بشكل رئيسي، بعد الحرارة الرطبة لشكل التدمير المصحوب بتدمير طبقي كبير، تتوسع نسبة التدمير الطبقي. يُمكن ملاحظة ذلك من زاوية آلية التدمير وخصائص امتصاص الطاقة. طرح مي تشي يوان مرحلتين لغزو المقذوفات: مرحلة القطع ومرحلة الغزو المستمر. المنطقة (أ) في العينة الرطبة الساخنة هي مرحلة تدمير الاختراق القصي، ويرجع ذلك أساسًا إلى أنه في عملية الاصطدام، يتم ضغط صفيحة الطبقات وقصها لتشكيل تشوه التدمير، أما المنطقة (ب) فهي مرحلة تدمير الاختراق المستمر. ترجع هذه المرحلة أساسًا إلى انخفاض سرعة اختراق جسم الرصاصة تحت تأثير مكون إجهاد التمدد للطبقة الليفية، ويتم تحويل الطاقة بشكل أساسي إلى طاقة إجهاد تمدد الألياف وطاقة كسر الطبقة البينية (l 51)، بحيث لا يكون كسر الألياف وكسر الألياف السابق في خط مستقيم. في العينة الجافة، لا تكون هذه الظاهرة واضحة، ويكون تلف الصفيحة أكثر خطورة، حيث تتمتع صفيحة الطبقة بحالة تشقق. 3. 4 تحليل طاقة الامتصاص ومنطقة إسقاط ثقب الضرر يوضح الشكل 5 العلاقة بين درجة حرارة الغرفة الجافة والتشبع الرطب الساخن لسرعة الإطلاق وفقدان طاقة الجسم، عند سرعة سقوط تبلغ حوالي 45 م/ث، ترتد درجة حرارة الغرفة الجافة للرصاصة بالكامل، لذلك لا يظهر في الشكل. كما يمكن أن نرى من الشكل 7، عندما يتم اختبار الاختبار تحت التشبع الحراري الرطب، فإن فقدان طاقة الرصاصة يكون خطيرًا، وتزداد قدرة الشفط للعينة بعد المعالجة الحرارية الرطبة.

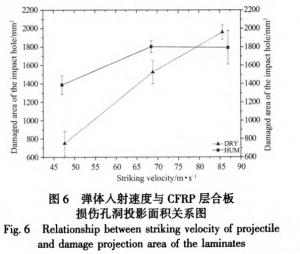

الشكل 6 هو رسم بياني لمنطقة إسقاط سرعة سقوط جسم الرصاصة وثقب الضرر في طبقة CFRP (يمثل الخط الرمادي جزءًا من الشكل 4)، ويمكن رؤية الشكل الشامل (4)، (5)، (6): (1) مع زيادة سرعة التأثير، تزداد منطقة إسقاط ثقب الضرر في طبقة CFRP؛ (2) تكون منطقة إسقاط ثقب الضرر في العينة في درجة حرارة الغرفة الجافة أكبر من مساحة التشبع الساخن الرطب؛ (3) عندما تكون سرعة التأثير حوالي 45 م/ث، تكون منطقة إسقاط ثقب الضرر في اللوحة الرقائقية بعد المعالجة الحرارية الرطبة أكبر بكثير من منطقة إسقاط ثقب الضرر في اللوحة الرقائقية في حالة درجة حرارة الغرفة الجافة. زادت مساحة إسقاط ثقب L في عينة التشبع الحراري الرطب بنسبة 85.1٪ وعند سرعة صدمة تبلغ حوالي 68 م / ث، زادت اللوحة الرقائقية في حالة التشبع الرطب والحراري بنسبة 18.10٪، وزادت قيمة الامتصاص (الشكل 5) بنسبة 15.65٪؛ عند سرعة تأثير تبلغ حوالي 88 م / ث، انخفضت اللوحة الرقائقية في حالة التشبع الرطب والحراري بنسبة 9.25٪، وزادت قيمة الامتصاص بنسبة 12.45٪.

استنادًا إلى نتائج أبحاث Yucheng Zhong ومنتجات أخرى، فإن امتصاص الرطوبة للمواد المركبة المقواة بألياف الكربون يحسن حد المرونة ومقاومة الصدمات للوحة الرقائق، ويجمع بين المساحة المتوقعة لثقب ثقب الضرر لعينة درجة حرارة الغرفة الجافة وعينة التشبع الساخن الرطب في هذه الورقة (الشكل 4 في الخط الرمادي). يمكن مقارنة مخطط العلاقة مع سرعة سقوط جسم الرصاصة ومنطقة إسقاط ثقب تلف طبقة CFRP والتلف الطبقي للوحة ربط طبقة CFRP عندما تكون سرعة التأثير متساوية ومنخفضة. مساحة ثقب الضرر لعينة التشبع الساخن الرطب كبيرة نسبيًا. ويرجع ذلك إلى أن المعالجة الحرارية الرطبة تجعل تلدين ركيزة طبقة CFRP، مما يضعف واجهة الألياف والركيزة وأداء الطبقات البينية، وفي حالة التشبع الحراري الرطب لتوسع الضرر الطبقي للعينة، زادت نسبة الضرر. استنادًا إلى تجارب Wu Yixuan وغيرها ، نعلم أن طاقة التأثير في اتجاه الرصف الرأسي يتم امتصاصها بشكل أساسي بواسطة الركيزة الراتنجية ، ثم يجعل تليين الركيزة عينة التشبع الرطبة والساخنة تمتص المزيد من الطاقة أثناء عملية التأثير ، مما يحسن مقاومة التأثير ، ويزيد من مساحة إسقاط ثقب الضرر ؛ لم يتم تمديد تلف صفائح CFRP بالكامل ، وانتهى التأثير ، لذلك عندما تكون سرعة التأثير أعلى ، لم تعد المعالجة الحرارية الرطبة على منطقة إسقاط تلف صفائح CFRP خطيرة ، ولكن بسبب تليين راتنج الركيزة ، لا تزال سعة الامتصاص تزداد.

4 الاستنتاجات

(1) مع زيادة سرعة التأثير، تزداد المساحة المتوقعة لثقب الضرر في صفائح راتنج الإيبوكسي المقوى بألياف الكربون (CFRP)، ويكون معدل نمو ثقب الضرر 孑L في العينة عند درجة حرارة الغرفة الجافة أعلى من معدل نموه تحت تشبع الحرارة الرطبة. كبير: (2) عندما تكون سرعة التأثير 45 م/ث، تزداد مساحة إسقاط الضرر في صفائح CFRP في حالة تشبع الحرارة الرطبة بنسبة 85.11%، وعندما تكون سرعة التأثير 68 م/ث، تزداد مساحة إسقاط الضرر في صفائح CFRP في حالة تشبع الحرارة الرطبة بنسبة 18% مقارنةً بصفائح CFRP في حالة درجة حرارة الغرفة الجافة. 10%، تكون سرعة التأثير 86 م/ث. تقل مساحة إسقاط الضرر في صفائح cFRP المشبعة بالرطوبة بنسبة 9.9% مقارنةً بصفائح cFRP في درجة حرارة الغرفة الجافة. 25%؛ (3) بعد أن تتأثر صفائح cFRP بالبيئة الحارة والرطبة، ينخفض أداء الطبقات الداخلية للصفائح، مما يؤدي إلى توسع منطقة الانفصال.

وقت النشر: ٢٤ يونيو ٢٠١٩