1 Einleitung

Kohlenstofffaserverstärkter Epoxid-Verbundwerkstoff (CFK) hat viele Vorteile wie niedrige Dichte, hohe spezifische Festigkeit, hohe spezifische Steifigkeit, Ermüdungsbeständigkeit, Korrosionsbeständigkeit und gute mechanische Eigenschaften. Er wird häufig in der Luft- und Raumfahrt und anderen Strukturen verwendet, die rauen Umgebungen, feuchter Hitze und Stößen ausgesetzt sind. Der Einfluss von Umweltfaktoren auf Materialien wird immer deutlicher. In den letzten Jahren haben in- und ausländische Wissenschaftler zahlreiche Studien zu den Auswirkungen heißer und feuchter Umgebungen auf CFK-Verbundwerkstoffe [1] und den Auswirkungen von Stößen auf CFK-Verbundwerkstoffe durchgeführt. Die Studien haben ergeben, dass der Einfluss heißer und feuchter Umgebungen auf CFK-Verbundwerkstoffe eine Plastifizierung der Matrix [2, Rissbildung [31] und eine Schwächung der Faser-Matrix-Grenzflächeneigenschaften [2'3'5] sowie eine Biegung des CFK-Verbundwerkstoffs mit zunehmender Dauer der Nasswärmebehandlung umfasst. Die mechanischen Eigenschaften der Leistung [2, Blei- und interlaminare Schereigenschaften [2, 1] und statische Zugeigenschaften [3'6'7] zeigten einen Abwärtstrend. Woldesenbet et al. [8,9] untersuchten die schlagmechanischen Eigenschaften von Verbundwerkstoffen bei hohen Dehnungsraten nach feuchter Wärmebehandlung und fanden heraus, dass die Schlagzähigkeit der Verbundwerkstoffe in einer heißen und feuchten Umgebung zunahm. Es zeigte sich, dass die Feuchtigkeitsaufnahme von Verbundwerkstoffen die schlagmechanischen Eigenschaften von Materialien unter bestimmten Bedingungen verbessern kann, was sich deutlich von den experimentellen Ergebnissen unter quasistatischen Bedingungen unterscheidet. Der aktuelle Forschungsschwerpunkt befasst sich mit der Auswirkung von feuchter Hitze (einschließlich Wasserimmersion) auf die Schlageigenschaften von faserverstärkten Harzmatrix-Verbundwerkstoffen bei niedriger Geschwindigkeit. Pan Wenge et al. [10] untersuchten die Kompressionseigenschaften von zweidimensional gewebten Glasfaser-/Epoxid-Verbundlaminaten nach einem Aufprall mit niedriger Geschwindigkeit bei Raumtemperatur und unter heißen und feuchten Bedingungen (Wasserimmersion bei 65 °C). 4. Das Laminat in der heißen und feuchten Umgebung wird nach einem Aufprall mit niedriger Geschwindigkeit erhalten. Die Kompressionsleistung ist deutlich reduziert. Karasek et al. [1] untersuchten die Auswirkungen von Feuchtigkeit und Temperatur auf die Schlagfestigkeit von Graphit-/Epoxid-Verbundwerkstoffen und erhielten diese in Umgebungen mit niedriger Temperatur und Raumtemperatur. Feuchtigkeit hat wenig Einfluss auf die anfängliche Energie und die Energieabsorption des Schadens. Yucheng Zhong et al. [12,13] führten einen Aufpralltest bei niedriger Geschwindigkeit an Verbundlaminaten nach feuchter Wärmebehandlung durch. Sie kamen zu dem Schluss, dass eine heiße und feuchte Umgebung die Aufprallschäden des Laminats deutlich reduziert und die Schlagfestigkeit des Laminats verbessert. Krystyna et al. [14] untersuchten den Aufprall eines Aramid-Glasfaser/Epoxid-Komposits bei niedriger Geschwindigkeit nach feuchter Wärmebehandlung (Eintauchen in Wasser bei 70 °C) und stellten nach der feuchten Wärmebehandlung eine kleinere Aufprallschadensfläche fest. Dies führt zu Delaminationsschäden im Inneren der Probe, die beim Aufprall mehr Energie absorbieren und die Bildung von Delaminationen verhindern. Aus dem Obigen ist ersichtlich, dass der Einfluss einer feuchten Wärmeumgebung auf die Aufprallschäden von Verbundwerkstoffen sowohl fördernd als auch schwächend wirkt. Daher sind weitere Forschung und Überprüfung erforderlich. In Bezug auf den Aufprall schlugen Mei Zhiyuan et al. [15] ein zweistufiges (Scherpenetration und kontinuierliche Penetration) Modell zur Analyse der Penetrationsdynamik von faserverstärkten Verbundlaminaten unter Hochgeschwindigkeitsaufprall vor und etablierten es. Guiping Zhao et al. [16] untersuchte das Aufprallverhalten und die Beschädigung der Probe nach drei Laminatarten mit drei verschiedenen Geschwindigkeiten (kleiner, gleich und größer als die ballistische Grenzgeschwindigkeit), berücksichtigte jedoch nicht den Einfluss einer feucht-heißen Umgebung auf die Aufprallschäden. Auf der Grundlage der oben genannten Literatur muss die Auswirkung einer nassen und heißen Umgebung auf faserverstärktes Verbundlaminat noch weiter erforscht werden. In dieser Arbeit wurden die Aufprallschadenseigenschaften von nass-hitzegesättigten Kohlenstofffaser-/Epoxid-Verbundlaminaten in einem Wasserbad von 70 °C untersucht. Die Auswirkungen einer heißen und feuchten Umgebung auf die Aufprallversagenseigenschaften von Verbundwerkstoffen wurden durch Vergleich mit Proben bei trockenen Raumtemperaturen analysiert. Im Experiment wurden die CFK-Laminate mit 45 m/s, 68 m/s und 86 m/s auf die CFK-Laminate aufgeprallt. Die Geschwindigkeit vor und nach dem Aufprall wurde gemessen. Der Einfluss der heißen und feuchten Umgebung auf die Energieabsorptionsleistung der Laminate wurde analysiert. Mittels Ultraschall-C-Scan wurden innere Schäden des Laminats erkannt und der Einfluss der Aufprallgeschwindigkeit auf den Bruchbereich analysiert. Mit dem Rasterelektronenmikroskop und dem ultratiefen dreidimensionalen Mikroskopsystem wurden die mesoskopischen Eigenschaften der Probenschäden beobachtet. Die Schäden der Probe wurden in der feuchtwarmen Umgebung analysiert. Die Auswirkungen der Merkmale wurden untersucht.

2 Experimentelle Materialien und Methoden

2. 1 Material und Vorbereitung

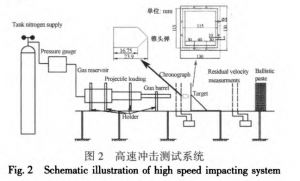

Kohlenstofffaser-Epoxidharz-Verbundwerkstoff (T300/EM112), vorgehärtet von Jiangsu Hengshen Co., Ltd., einlagig, vorgehärtet, Dicke 0,137 mm, Faservolumenanteil 66 %. Die Laminatplatte wird auf den Boden der Schicht gelegt (Größe 115 mm x 115 mm). Das Formgebungsverfahren erfolgt in einem Heißpresstank. Das Aushärtungsdiagramm ist in Abbildung 1 dargestellt. Zuerst wird die Temperatur von Raumtemperatur auf 80 °C mit einer Heizrate von 1 bis 3 °C/min erhöht, dann 30 Minuten warmgehalten, mit einer Heizrate von 113 °C/min auf 130 °C erhitzt, 120 Minuten warmgehalten und anschließend auf 60 °C reduziert.0C bei konstanter Abkühlrate, dann den Druck entfernen und loslassen und loslassen.

2. 2 Nasswärmebehandlung

Nach der Probenvorbereitung wurde die Probe gemäß der Spezifikation HB 7401-96.171 „Experimentelle Methode zur Feuchtigkeitsaufnahme von harzbasierten Verbundwerkstoffschichten in feuchter Umgebung“ nasswärmebehandelt. Zunächst wurde die Probe zum Trocknen in eine thermostatisierte Trockenkammer bei 70 °C gelegt. Regelmäßiges Wiegen mit einer Waage erfolgte, bis der Qualitätsverlust der Probe stabil bei maximal 0,02 % lag. Der zu diesem Zeitpunkt ermittelte Wert ist die technische Trockenmasse G. Nach dem Trocknen wurde die Probe zur Nasswärmebehandlung in 70 °C warmes Wasser gelegt. Gemäß der Spezifikation HB 7401-96.171 wurde die Qualität der Probe täglich gemessen (Gi) und die Veränderung der Feuchtigkeitsaufnahme Mi aufgezeichnet. Die Feuchtigkeitsaufnahme der CFK-Laminatprobe lautet:

Die Formel ist detailliert: Mi ist die Feuchtigkeitsaufnahme der Probe, Gi ist die Qualität, nachdem die Probe Feuchtigkeit aufgenommen hat, g, go ist die Qualität der Probentechnik im trockenen Zustand.

2. 3 Impact-Experimente

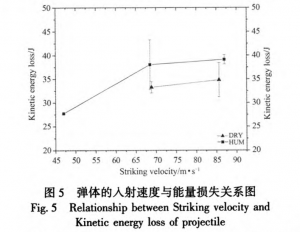

Das Hochgeschwindigkeits-Aufprallexperiment mit dem CFK-Laminat wurde mit einer Hochgeschwindigkeits-Luftkanone mit 15 mm Durchmesser durchgeführt. Die Hochgeschwindigkeits-Aufprallprüfvorrichtung (siehe Abbildung 2) umfasst eine Hochgeschwindigkeits-Luftkanone, ein Laser-Geschwindigkeitsmessgerät vor und nach dem Aufprall, einen Geschosskörper, eine Probenhalterung (oben rechts in Abbildung 2) und eine Vorrichtung zur Geschoßrückgewinnung. Der Geschosskörper ist ein kegelförmiges, zylindrisches Geschoss (Abbildung 2) mit einem Volumen von 24,32 g und einem Durchmesser von 14,32 mm. Die Aufprallgeschwindigkeit beträgt 45 m/s (Aufprallenergie 46 J), 68 m/s (Aufprallenergie 70 J) und 86 m/s (Aufprallenergie 90 J).

2. 4 Schadenserkennung an Proben

Nach dem Aufprall wird die Randplatte aus farbigem Kohlenstofffaser-Epoxid-Verbundlaminat verwendet, um die inneren Aufprallschäden der CFK-Laminatplatte zu ermitteln. Die Projektionsfläche des Aufprallschadensbereichs wird mit der Bildanalysesoftware UTwim gemessen. Die detaillierten Merkmale der Querschnittszerstörung werden mit einem Rasterelektronenmikroskop und einem 3D-Mikroskopiesystem mit extremer Tiefenschärfe beobachtet.

3 Ergebnisse und Diskussionen

3. 1 Feuchtigkeitsaufnahmeeigenschaften der Proben

Über insgesamt 37,7 Tage beträgt die durchschnittliche gesättigte Feuchtigkeitsaufnahme 1,780 % bei einer Diffusionsrate von 6,183 × 10,7 l/s. Die Feuchtigkeitsaufnahmekurve der CFK-Laminatprobe ist in Abbildung 3 dargestellt. Wie aus Abbildung 3 ersichtlich, ist die anfängliche Wachstumsrate der Feuchtigkeitsaufnahme der Probe linear. Nach dieser linearen Phase beginnt die Wachstumsrate der Feuchtigkeitsaufnahme zu sinken und erreicht nach etwa 23 Tagen einen stationären Zustand und nach einer gewissen Zeit die Sättigung der Feuchtigkeitsaufnahme. Daher folgt die Feuchtigkeitsaufnahme der Probe einem zweistufigen Feuchtigkeitsaufnahmemodus: Die erste Phase der Feuchtigkeitsaufnahme ist auf das Zusammenspiel von Temperatur und Feuchtigkeit zurückzuführen. Die Feuchtigkeit dringt durch das Material selbst in Poren, Löcher, Risse und andere Defekte in das Materialinnere ein; die Wasserdiffusion ist langsam und erreicht in dieser Phase allmählich die Sättigung.

3. Die offensichtlichen Zerstörungseigenschaften der 2-Schicht-Laminatplatte

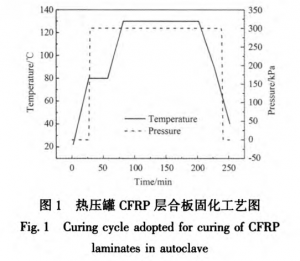

Bei einer Aufprallgeschwindigkeit von 86 m/s ist das Zerstörungsprofil der Vorder- und Rückseite der Probe erkennbar. Die Zerstörungsform der trockenen Probe bei Raumtemperatur und der nassen, gesättigten Probe ähnelt eher der der Vorder- und Rückseite. Beim Aufprall kommt es aufgrund von Rissen im Untergrund zu einem gewissen Schlupf entlang der ersten Faserschicht. Dadurch nimmt die Vorderseite eine elliptische oder rechteckige Form an, und neben Rissen im Substrat ist auch ein Bruch der Fasern zu erkennen. Die Zerstörungsform der trockenen Probe bei Raumtemperatur und der nassen, gesättigten Probe auf der Rückseite ist erkennbar. In Aufprallrichtung weist die Rückseite eine gewisse Wölbung auf und bildet einen kreuzförmigen Riss. Es ist offensichtlich, dass Faserbruch, Basisriss und Schichtbruch drei Zerstörungsformen darstellen. Der letzte Teil der Faser wird angehoben, aber nicht gebrochen, sondern es treten nur Schicht- und Faser-/Basisrisse auf. Der Faserbruch unterscheidet sich ebenfalls, wie ein Vergleich der Vorder- und Rückseite zeigt. Die Vorder- und Rückseite verursachen durch Druck und Scherung Brüche in Faser und Substrat. Die Rückseite ist auf die Dehnung zurückzuführen, bei der die Faser bricht und das Substrat abschichtet. Abbildung 4 zeigt einen C-Scan der Probe bei Aufprallgeschwindigkeiten von 45 m/s, 68 m/s und 86 m/s. Der durch die ungefähr runde graue Linie in der Mitte der Abbildung angezeigte Bereich ist die projizierte Fläche des Schadenslochs. Die schwarze Linie über und unter jedem kleinen Diagramm zeigt den Bereich der rückseitigen Ablösung der Probe an. Der in Abbildung (b) (d) (f) mit einer weißen Linie markierte Bereich ist die innere Beschädigung der Probe entlang der Grenze. Die Grafik zeigt, dass die Aufprallenergie mit der Aufprallgeschwindigkeit zunimmt. Die laminierte Platte kann während des Aufpralls mehr Energie absorbieren (spezifische Werte siehe Abbildung 6), wodurch sich die Fläche der projizierten Laminatschadens vergrößert: Durch Vergleich der Probe bei trockener Raumtemperatur mit dem Bild der Probe bei nasser, heißer Sättigung ist ersichtlich, dass im feucht-heißen Sättigungszustand der Probe entlang der Grenze innere Schäden (weiße Linie) auftreten, die hauptsächlich durch den Absorptionsprozess verursacht werden. Die Plastifizierung des Substrats in der Laminatplatte und die Schwächung der Faser-Basis-Grenzfläche führen dazu, dass die Grenze während des Aufprallprozesses einen gewissen Einfluss auf die Laminatplatte hat. Gemäß der Abbildung unterscheidet sich der Rückschälbereich (schwarze Linie) der Probe im trockenen Zustand nicht wesentlich vom nassen, heißen Sättigungszustand.

3. Die detaillierten Zerstörungsmerkmale der 3-Schicht-Platte

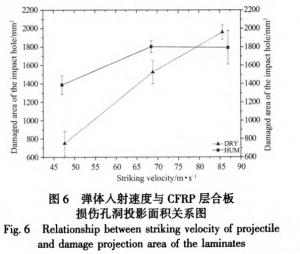

Die Querschnitts-Schadenskarte der CFK-Schichtverbindungsplatte, aufgenommen mit einem ultratiefen 3D-Mikrosystem und einem Rasterelektronenspiegel bei einer Aufprallgeschwindigkeit von 45 m/s in trockenem, nassem und heißem Zustand, zeigt, dass die Schädigung der Probe in beiden Zuständen drei Arten der Zerstörung umfasst: Faserbruch, Rissbildung an der Basis und Bruch zwischen den Schichten. Die Basis der beiden Proben weist jedoch unterschiedliche Risse auf. Im trockenen Zustand reißt das Substrat an der Verbindung zwischen Faser und Substrat. Nach einer Nasswärmebehandlung geht die Rissbildung des Substrats jedoch mit dem Herausfallen von Substratfragmenten einher. Die Verschlechterung des Aufprallverhaltens der Struktur von Wol-esenbet und anderen Materialien in nasser und heißer Umgebung wird gemeinsam mit der Verschlechterung der Struktur und der Grenzfläche zwischen Faser und Substrat bestimmt. In nasser und heißer Umgebung absorbiert die CFK-Schichtplatte im Harzträger eine bestimmte Menge Wasser. Durchsickerndes Wasser führt zur Auflösung des Harzsubstrats. Da Kohlenstofffasern nicht saugfähig sind, kommt es zwischen den beiden zu einer Nassausdehnung. Dieser Unterschied schwächt die Grenzfläche zwischen Substrat und Fasern und verringert die Festigkeit des Substrats. Bei Aufprallbelastung fallen die Substratfragmente leicht heraus, was zu einer Abweichung von der Schadensschnittstelle der Probe bei trockener Raumtemperatur führt. Aus der detaillierten Struktur des abgetasteten elektrischen Spiegels ist ersichtlich, dass die Rissbildung des nassen und heißen Pfostenbasiskörpers hauptsächlich lose Risse durch Pressbruch sind, während die Rissbildung vor der Nasshitze hauptsächlich spröde ist und der horizontale Scherriss zwischen den Schichten deutlicher hervortritt. Aus der Abbildung mit dem optischen Mikroskop ist ersichtlich, dass die Zerstörungsformen in beiden Fällen unterschiedlich sind und im trockenen Zustand eine Zerstörung durch Zwischenschneiden vorliegt. Um hauptsächlich die Schnittzerstörung zu bewirken, hat sich nach der Nasshitze für die Zerstörungsform, die von erheblicher geschichteter Zerstörung begleitet wird, der Anteil der geschichteten Zerstörung erhöht. Dies ist aus dem Blickwinkel des Zerstörungsmechanismus und der Energieabsorptionseigenschaften ersichtlich. Mei Zhiyuan schlug zwei Phasen der Projektilinvasion vor: die Schneidphase und die Phase des kontinuierlichen Eindringens. Bereich A in der nass-heißen Probe stellt die Zerstörung in der Scher-Intrusionsphase dar, hauptsächlich weil beim Aufprall die Schichtplatte komprimiert und geschert wird, wodurch die Zerstörungsverformung entsteht, Bereich B stellt die Zerstörung in der kontinuierlichen Invasionsphase dar. Diese Phase ist hauptsächlich auf die Verringerung der Eindringgeschwindigkeit des Geschosskörpers unter der Einwirkung der Dehnungsspannungskomponente der Faserschicht zurückzuführen, und die Energie wird hauptsächlich in Faser-Dehnungsenergie und Zwischenschicht-Bruchenergie umgewandelt (l 51), sodass der Faserbruch e1 und der vorherige Faserbruch nicht auf einer geraden Linie verlaufen. Bei der trockenen Probe ist dieses Phänomen nicht offensichtlich und die Beschädigung der Platte ist schwerwiegender, die Schichtplatte weist einen Risszustand auf. 3. 4 Analyse der Absorptionsenergie und der Projektionsfläche des Schadenslochs Abbildung 5 zeigt die Beziehung zwischen der Abschussgeschwindigkeit und dem Energieverlust des Körpers bei trockener Raumtemperatur und nass-heißer Sättigung. Bei einer Auftreffgeschwindigkeit von etwa 45 m/s prallt das Geschoss bei trockener Raumtemperatur vollständig zurück und ist daher in der Abbildung nicht dargestellt. Wie aus Abbildung 7 ersichtlich, ist der Energieverlust des Geschosses erheblich, wenn der Test unter feuchter thermischer Sättigung durchgeführt wird, und die Saugkapazität der Probe nimmt nach der feuchten Wärmebehandlung zu.

Abbildung 6 ist ein Diagramm der Projektionsfläche der Aufprallgeschwindigkeit des Geschosskörpers und der Schadenslöcher in der CFK-Schicht (die graue Linie markiert einen Teil von Abbildung 4). Aus den Abbildungen (4), (5) und (6) ist Folgendes ersichtlich: (1) Mit zunehmender Aufprallgeschwindigkeit vergrößert sich die Projektionsfläche der Schadenslöcher in der CFK-Schicht; (2) Die Projektionsfläche der Schadenslöcher in der Probe ist bei trockener Raumtemperatur größer als bei nasser, heißer Sättigung; (3) Bei einer Aufprallgeschwindigkeit von etwa 45 m/s ist die Projektionsfläche der Schadenslöcher der laminierten Platte nach der Nasswärmebehandlung viel größer als die Projektionsfläche der Schadenslöcher der laminierten Platte bei trockener Raumtemperatur. Die Projektionsfläche der Schadenslöcher in der Probe bei nasser, thermischer Sättigung vergrößerte sich um 85,1 %, und bei einer Aufprallgeschwindigkeit von etwa 68 m/s vergrößerte sich die Projektionsfläche der laminierten Platte im nassen, thermisch gesättigten Zustand um 18,10 %, der Absorptionswert (Abbildung 5) erhöhte sich um 15,65 %; Bei einer Aufprallgeschwindigkeit von ca. 88 m/s verringerte sich die Feuchtigkeits- und Wärmesättigungstemperatur der Verbundplatte um 9,25 %, der Absorptionswert erhöhte sich dennoch um 12,45 %.

Basierend auf den Forschungsergebnissen von Yucheng Zhong und anderen Produkten verbessert die Feuchtigkeitsaufnahme von kohlenstofffaserverstärkten Verbundwerkstoffen die Elastizitätsgrenze und Schlagzähigkeit der Laminatplatte und kombiniert die projizierte Fläche der Schadenslöcher der Probe bei trockener Raumtemperatur und der Probe bei nasser Hitze in diesem Dokument (graue Linie in Abbildung 4). Das Beziehungsdiagramm mit der Aufprallgeschwindigkeit des Geschosskörpers und der Projektionsfläche des Schadenslochs der CFK-Schicht und dem Schichtschaden der CFK-Schicht-Verbindungsplatte kann verglichen werden, wenn die Aufprallgeschwindigkeit gleich und niedrig ist. Der Schadenslochbereich der Probe bei nasser Hitze ist relativ groß. Das liegt daran, dass die Nasswärmebehandlung das CFK-Schichtsubstrat plastifiziert und so die Grenzfläche und Leistungsfähigkeit der Fasern und des Substrats schwächt. Beim Aufprall weitet sich der Schichtschaden im Nasswärmesättigungszustand der Probe aus und der Schadenanteil steigt. Basierend auf Experimenten von Wu Yixuan und anderen ist bekannt, dass die Aufprallenergie in vertikaler Einbaurichtung hauptsächlich vom Harzsubstrat absorbiert wird. Durch die Plastifizierung des Substrats absorbiert die nasse und heiße Sättigungsprobe während des Aufprallprozesses mehr Energie, wodurch die Aufprallfestigkeit verbessert und die Projektionsfläche des Schadenslochs vergrößert wird. Der Schaden am CFK-Laminat ist noch nicht vollständig ausgeweitet und der Aufprall ist beendet. Wenn also die Aufprallgeschwindigkeit höher ist, ist die nasse Wärmebehandlung auf der Schadensprojektionsfläche des CFK-Laminats nicht mehr gravierend, aber aufgrund der Plastifizierung des Substratharzes wird die Absorptionskapazität immer noch erhöht.

4 Schlussfolgerungen

(1) Mit zunehmender Aufprallgeschwindigkeit vergrößert sich die projizierte Schadenslochfläche des kohlenstofffaserverstärkten Epoxidharz-Verbundwerkstoffs (CFK), und die Wachstumsrate des Schadenslochs in der Probe ist bei trockener Raumtemperatur höher als bei feuchter, gesättigter Hitze. (2) Bei einer Aufprallgeschwindigkeit von 45 m/s vergrößert sich die Schadensprojektionsfläche des CFK-Laminats im Zustand der feuchten, gesättigten Hitze um 85,11 %, bei einer Aufprallgeschwindigkeit von 68 m/s vergrößert sich die Schadensprojektionsfläche des CFK-Laminats im Zustand der feuchten, gesättigten Hitze um 18 % im Vergleich zu CFK-Laminat im Zustand der trockenen Raumtemperatur. Bei einer Aufprallgeschwindigkeit von 86 m/s verringert sich die Schadensprojektionsfläche des CFK-Laminats im Zustand der feuchten, gesättigten Hitze um 9,9 % im Vergleich zu cFK-Laminat bei trockener Raumtemperatur. (3) Wenn das cFRP-Laminat der heißen und feuchten Umgebung ausgesetzt ist, verringert sich die Zwischenschichtleistung des Laminats, was zu einer Vergrößerung des Delaminationsbereichs führt.

Beitragszeit: 24. Juni 2019