1 Úvod

Epoxidový kompozit vyztužený uhlíkovými vlákny (CFRP) má mnoho výhod, jako je nízká hustota, vysoká specifická pevnost, vysoká specifická tuhost, odolnost proti únavě, odolnost proti korozi a dobré mechanické vlastnosti. Je široce používán v leteckém průmyslu a dalších konstrukcích vystavených náročnému prostředí, vlhkému teplu a nárazům. Vliv faktorů prostředí na materiály je stále zřetelnější. V posledních letech provedli domácí i zahraniční vědci velké množství studií o vlivu horkého a vlhkého prostředí na CFRP kompozity [1] a dopadu nárazů na CFRP kompozity. Studie zjistila, že vliv horkého a vlhkého prostředí na CFRP kompozity zahrnuje plastifikaci matrice [2, praskání [31] a oslabení vlastností rozhraní vlákno-matrice [2'3'5], ohýbání CFRP kompozitu s rostoucí dobou mokrého tepelného zpracování. Mechanické vlastnosti [2, vlastnosti olova a mezivrstvého smyku [2, 1] a statické tahové vlastnosti [3'6'7] vykazovaly klesající trend. Woldesenbet a kol. [8,9] studovali rázově mechanické vlastnosti kompozitů při vysokých rychlostech deformace po mokrém tepelném zpracování a zjistili, že horké a vlhké prostředí zlepšuje rázovou houževnatost kompozitů. Ukázalo se, že absorpce vlhkosti kompozitních materiálů může za určitých podmínek zlepšit rázově mechanické vlastnosti materiálů, což se značně liší od experimentálních výsledků za kvazi-statických podmínek. Současným hlavním výzkumným tématem je vliv vlhkého tepla (včetně ponoření do vody) na rázově mechanické vlastnosti kompozitů s pryskyřičnou matricí vyztuženou vlákny při nízké rychlosti. Pan Wenge a kol. [10] studovali kompresní vlastnosti dvourozměrných tkaných kompozitních laminátů ze skelných vláken/epoxidu po rázu nízkou rychlostí při pokojové teplotě a za horkých a vlhkých podmínek (ponoření do vody o teplotě 65 °C). 4. Laminát v horkém a vlhkém prostředí je získán po rázu nízkou rychlostí. Kompresní výkon je výrazně snížen. Karasek a kol. [1] studovali vliv vlhkosti a teploty na ráz grafitových/epoxidových kompozitů a získali je v prostředí s nízkou teplotou a pokojovou teplotou. Vlhkost má malý vliv na počáteční energii a absorpci energie poškození. Yucheng Zhong a kol. [12,13] provedli nízkorychlostní rázovou zkoušku na kompozitních laminátech po mokrém tepelném zpracování. Závěrem se ukázalo, že horké a vlhké prostředí významně snižuje poškození laminátu nárazem. Zlepšení odolnosti laminátů proti nárazu. Krystyna a kol. [14] studovali nízkorychlostní ráz kompozitu z aramidu, skelných vláken a epoxidu po mokrém tepelném zpracování (ponoření do vody o teplotě 70 °C) a po mokrém tepelném zpracování dosáhli menší plochy poškození nárazem. To způsobuje poškození delaminací uvnitř vzorku, který absorbuje více energie během nárazu a brání vzniku delaminace. Z výše uvedeného je patrné, že vliv vlhkého tepelného prostředí na poškození kompozitních materiálů nárazem má jak podpůrný, tak i zeslabující účinek. Proto je zapotřebí dalšího výzkumu a ověření. Pokud jde o ráz, Mei Zhiyuan a kol. [15] navrhli a vytvořili dvoustupňový (smyková penetrace a kontinuální penetrace) model analýzy dynamiky penetrace vlákny vyztužených kompozitních laminátů při vysokorychlostním nárazu. Guiping Zhao a kol. [16] provedli tři druhy různých rychlostí (menší, rovna a větší než balistická mezní rychlost) na nárazové vlastnosti a poškození vzorku po třech druzích laminátů, ale nezahrnovali vliv vlhkého tepelného prostředí na poškození nárazem. Na základě výše uvedené literatury je třeba související výzkum vlivu mokrého a horkého prostředí na kompozitní lamináty vyztužené vlákny dále prozkoumat. V tomto článku byly studovány charakteristiky nárazového poškození kompozitních laminátů z uhlíkových vláken/epoxidů nasycených mokrým teplem za podmínek vodní lázně o teplotě 70 °C. Vlivy horkého a vlhkého prostředí na charakteristiky nárazového porušení kompozitů byly analyzovány porovnáním se suchými vzorky při pokojové teplotě. V experimentu byly lamináty z uhlíkových vláken (CFRP) nárazově vystaveny CFRP laminátům rychlostí 45 m/s, 68 m/s a 86 m/s. Byla měřena rychlost před a po nárazu. Byl analyzován vliv horkého a vlhkého prostředí na absorpční vlastnosti laminátů. Pro detekci vnitřního poškození laminátu byl použit ultrazvukový c-sken a byl analyzován vliv rychlosti nárazu na oblast zlomu. Pro pozorování mezoskopických charakteristik poškození vzorku byl použit skenovací elektronový mikroskop a ultra-hloubkový trojrozměrný mikroskopický systém a poškození vzorku bylo analyzováno vlhkým tepelným prostředím. Vliv prvků.

2 Experimentální materiály a metody

2. 1 Materiál a příprava

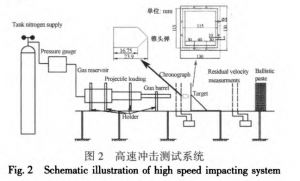

Kompozitní materiál z uhlíkových vláken a epoxidové pryskyřice (T300/EMl 12), předběžné ponoření zajišťováno společností Jiangsu Hengshen Co., Ltd., jednovrstvá předběžná tloušťka 0,137 mm s objemovým podílem vláken 66 %. Laminovaný panel je položen na podlahu vrstvy o rozměrech 115 mm x 115 milionů. Používá se proces tvarování v lisovací vaně za tepla. Schéma procesu vytvrzování připravené tímto procesem je znázorněno na obrázku 1. Nejprve se teplota budovy zvýší z pokojové teploty na 80 °C rychlostí ohřevu 1 až 3 °C/min, poté se udržuje v teple po dobu 30 minut, zahřeje se na 130 °C rychlostí ohřevu 113 °C/min, udržuje se v teple po dobu 120 minut, sníží se na 60...0C při konstantní rychlosti ochlazování a poté tlak odstraňte a uvolněte a uvolněte.

2. 2 Mokré tepelné zpracování

Po přípravě vzorku byl vzorek tepelně zpracován za mokra v souladu se specifikací HB 7401-96.171 „Experimentální metoda absorpce vlhkosti kompozitní vrstvy na bázi pryskyřice v mokrém a horkém prostředí“. Nejprve se vzorek umístí do termostatické sušicí komory při 70 °C k vysušení. Pravidelně se váží pomocí vah, dokud se ztráta kvality vzorku neustálí na maximálně 0,02 %. Zaznamenaná hodnota v tomto okamžiku je technická suchá hmotnost G. Po vysušení se vzorek umístí do vody o teplotě 70 °C k tepelnému zpracování za mokra. Podle specifikace HB 7401 se metodou specifikovanou v bodě 96 „měří kvalita vzorku každý den, zaznamenává se jako Gi, a zaznamenává se změna absorpce vlhkosti Mi. Vyjádření absorpce vlhkosti vzorku laminátu CFRP je:

Vzorec je podrobně popsán: Mi je absorpce vlhkosti vzorku, Gi je kvalita po absorpci vlhkosti vzorku, g, go je kvalita vzorku v suchém stavu.

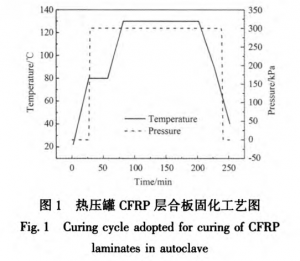

2. 3 Experimenty s nárazem

Experiment s vysokorychlostním nárazem na laminát CFRP byl proveden na vysokorychlostním vzduchovém děle o průměru 15 mm. Zařízení pro vysokorychlostní náraz (viz obrázek 2) zahrnuje vysokorychlostní vzduchovou pistoli, laserové zařízení pro měření rychlosti před a po nárazu, tělo střely, upevňovací přípravek pro vzorek (pravý horní roh obrázku 2) a bezpečnostní zařízení pro vytažení těla střely. Tělo střely je válcovité s kuželovou hlavou (obrázek 2), jejíž objem je 24,32 g o průměru 14,32 mm; rychlost nárazu je 45 m/s (energie nárazu 46 J), 68 m/s (energie nárazu 70 J) a 86 m/s (energie nárazu 90 J).

2. 4 Detekce poškození vzorků

Po nárazu se deska z epoxidového kompozitního laminátu s uhlíkovými vlákny s okrajovou vrstvou použije k detekci vnitřního poškození nárazem laminované desky z uhlíkových vláken. Projekční plocha oblasti poškození nárazem se změří pomocí softwaru pro analýzu obrazu UTwim a detailní charakteristiky průřezové destrukce se pozorují pomocí rastrovacího elektronového mikroskopu a 3D mikroskopického systému s ultra-hloubkou ostrosti.

3 Výsledky a diskuse

3. 1 Charakteristiky absorpce vlhkosti vzorků

Celkem za 37,7 dní je průměrná nasycená absorpce vlhkosti 1,780 % s rychlostí difuze 6,183 x 10,7 l/l²/s. Křivka absorpce vlhkosti vzorku laminátu CFRP je znázorněna na obrázku 3. Jak je z obrázku 3 patrné, počáteční rychlost růstu absorpce vlhkosti vzorku je lineární. Po lineární fázi rychlost růstu absorpce vlhkosti začíná klesat, ustáleného stavu dosahuje přibližně po 23 dnech a po určité době dosáhne nasycení absorpce vlhkosti. Absorpce vlhkosti vzorku tedy odpovídá dvoustupňovému režimu absorpce vlhkosti: první fáze absorpce vlhkosti je způsobena společným působením teploty a vlhkosti, vlhkost skrz samotný materiál obsahuje póry, díry, praskliny a další vady, které se šíří dovnitř materiálu. Difuze vody je pomalá a v této fázi postupně dosahuje nasycení.

3. Zjevné destruktivní charakteristiky dvouvrstvé laminátové desky

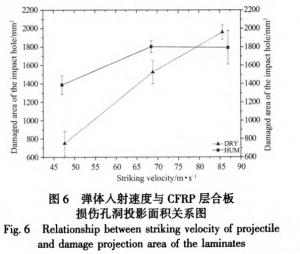

Při nárazu na přední a zadní stranu vzorku je zřejmý profil destrukce. U vzorku při suché pokojové teplotě a vlhkém horkém nasycení je tvar přední destrukce vzorku při nárazu spíše podobný. Oba vzorky při nárazu mají v důsledku prasklin v základu určitou prokluzi při destrukci první vrstvy vláken. To způsobí, že přední strana získá eliptický nebo obdélníkový tvar a kromě trhlin v substrátu je vidět i praskliny. U vzorku při suché pokojové teplotě a vlhkém horkém nasycení je na zadní straně destrukce vidět určité vyboulení ve směru nárazu s křížovou trhlinou. Je zřejmé, že lom vláken, praskání základny a lom mezi vrstvami (vrstvení) jsou tři formy destrukce. Poslední část vlákna je nadzdvižena, ale ne zlomena, pouze dochází k vrstvení a praskání mezi vlákny a základnou. Lom vláken se také liší, jak je patrné z porovnání čelního a zadního poškození. Přední strana způsobuje lom vláken a substrátu v důsledku stlačení a smyku. Zadní strana je způsobena roztažením, což způsobuje lom vláken a vrstvení substrátu. Obrázek 4 znázorňuje rychlost rázu 45 m/s, 68 m/s a 86 m/s při skenování vnitřního poškození vzorku C. Plocha označená přibližnou kulatou šedou čarou l uprostřed obrázku je promítnutá plocha poškozeného otvoru. Černá čára nad a pod každým malým grafem označuje plochu pro oblast zpětného odlupování vzorku. Plocha označená bílou čarou na obrázku (b) (d) (f) představuje vnitřní poškození vzorku podél hranice. Graf ukazuje, že energie nárazu se zvyšuje se zvyšující se rychlostí nárazu. Laminovaná deska je schopna během nárazu absorbovat více energie (konkrétní hodnoty viz obrázek 6), což má za následek zvětšující se plochu projekce poškození laminátu: porovnáním suchého vzorku při pokojové teplotě s obrázkem mokrého vzorku s horkou saturací je patrné, že podél hranice dochází k vnitřnímu poškození (bílá čára) vzorku ve stavu mokré a horké saturace vzorku, zejména v důsledku absorpčního procesu. Plastifikace substrátu v laminátové desce a zeslabení rozhraní mezi vlákny a podkladem způsobuje, že rozhraní má určitý vliv na laminátovou desku během procesu nárazu. Podle obrázku se oblast odlupování (černá čára) vzorku v suchém stavu příliš neliší od stavu mokrého a horkého nasycení.

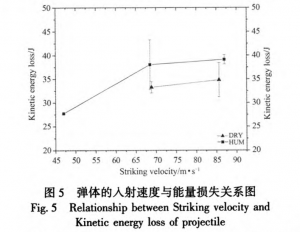

3. Podrobné destruktivní vlastnosti třívrstvého panelu

Mapa průřezových poškození spojovací desky z CFRP vrstev, pořízená ultrahloubkovým 3D mikrosystémem a rastrovacím elektronovým zrcadlem při rychlosti nárazu 45 m/s, za sucha, mokra a horka, ukazuje, že poškození vzorku v obou stavech zahrnuje tři formy destrukce: praskání vláken, praskání základny a praskání mezivrstvy. Základna obou vzorků je však prasklá odlišně. Praskání substrátu v suchém stavu je praskání ve spojení mezi vláknem a substrátem. Praskání substrátu po mokrém tepelném zpracování je však doprovázeno vypadáváním fragmentů substrátu. Wold-esenbet a další materiály ve vlhkém a horkém prostředí společně určují nárazové vlastnosti struktury struktury a degradaci rozhraní vláknitého substrátu. Ve vlhkém a horkém prostředí deska z CFRP vrstev v pryskyřičném základu absorbuje určité množství vody, prosakující voda způsobí rozpuštění pryskyřičného substrátu. Uhlíková vlákna nejsou savá, proto musí docházet k mokré expanzi mezi nimi, tento rozdíl oslabuje rozhraní mezi substrátem a vláknem a snižuje pevnost substrátu. Při vystavení nárazovému zatížení fragmenty substrátu snadno vypadávají, což má za následek rozdíl oproti rozhraní poškození suchého vzorku při pokojové teplotě. Z detailní struktury skenovaného elektrického zrcadla je patrné, že praskání mokrého a horkého tělesa sloupku je způsobeno především uvolněným praskáním v důsledku lisování, zatímco praskání před mokrým žárem je převážně křehké a horizontální smyková trhlina mezi vrstvami je zřetelnější. Z optického mikroskopu na obrázku je patrné, že formy destrukce se v obou případech liší a suchý stav je způsoben destrukcí mezi řezy. U destrukce řezáním se po mokrém žáru u formy destrukce doprovázené výraznou vrstevnatou destrukcí zvyšuje podíl vrstevnaté destrukce. To je patrné z úhlu mechanismu destrukce a charakteristik absorpce energie. Mei Zhiyuan navrhl dvě fáze invaze projektilu: fázi řezání a fázi kontinuální invaze. Oblast A ve vlhkém horkém vzorku je fáze destrukce smykovou intruzí, protože během procesu nárazu je vrstvená deska stlačena a smyková, čímž vzniká deformace destrukce, oblast b je fáze destrukce kontinuální invazí. Tato fáze je způsobena především snížením rychlosti vnikání těla střely působením složky tahového napětí ve vláknité vrstvě, přičemž energie se přeměňuje hlavně na energii tahového napětí vlákna a energii lomu mezivrstvy (l 51), takže přerušení vlákna el a předchozí přerušení vlákna nejsou v přímce. U suchého vzorku není tento jev zřejmý a poškození desky je závažnější, deska vrstvy má praskavý stav. 3. 4 Analýza absorpční energie a plochy projekce poškozeného otvoru Obrázek 5 ukazuje vztah mezi teplotou suché místnosti a mokrou horkou saturací rychlosti výstřelu a ztrátou energie těla. Při rychlosti dopadu asi 45 m/s se střela při suché pokojové teplotě odrazí, takže na obrázku to není znázorněno. Jak je vidět z obrázku 7, při testu za mokré tepelné saturace je ztráta energie střely značná a sací kapacita vzorku se po mokrém tepelném zpracování zvyšuje.

Obrázek 6 je graf znázorňující projekční plochu rychlosti dopadu těla střely a poškozený otvor z vrstvy CFRP (šedá čára označuje část obrázku 4). Z obrázků (4), (5), (6) je patrné: (1) se zvyšující se rychlostí nárazu se projekční plocha poškozeného otvoru z vrstvy CFRP zvětšuje; (2) Projekční plocha poškozeného otvoru ve vzorku za suché pokojové teploty je větší než u vzorku za mokra při horkém nasycení; (3) když je rychlost nárazu přibližně 45 m/s, je projekční plocha poškozeného otvoru laminované desky po mokrém tepelném zpracování mnohem větší než projekční plocha poškozeného otvoru laminované desky za suchého stavu pokojové teploty. Projekční plocha l-otvoru poškozeného vzorku za mokra při tepelném nasycení se zvýšila o 85,1 % a při rychlosti nárazu přibližně 68 m/s se laminovaná deska ve stavu mokra a tepelného nasycení zvýšila o 18,10 %, hodnota absorpce (obrázek 5) se zvýšila o 15,65 %; Při rychlosti nárazu přibližně 88 m/s se laminovaná deska ve vlhkém a tepelně nasyceném stavu snížila o 9,25 %, hodnota absorpce se však stále zvýšila o 12,45 %.

Na základě výsledků výzkumu společnosti Yucheng Zhong a dalších produktů se ukázalo, že absorpce vlhkosti kompozitních materiálů vyztužených uhlíkovými vlákny zlepšuje mez pružnosti a odolnost proti nárazu laminátové desky a v tomto článku se kombinuje promítnutá plocha otvoru v poškozené vrstvě suchého vzorku při pokojové teplotě a vzorku za mokra a za horka nasyceného vzorku (obrázek 4 v šedé čáře). Diagram vztahu mezi rychlostí dopadu střely na tělo a promítací plochou otvoru v poškozené vrstvě CFRP a poškozením vrstev spojovací desky vrstvy CFRP lze porovnat při stejné a nízké rychlosti nárazu. Plocha otvoru v poškozené vrstvě vzorku za mokra a za horka nasyceného vzorku je relativně velká. To je způsobeno tím, že mokré tepelné zpracování způsobuje plastifikaci substrátu vrstvy CFRP, oslabuje rozhraní vláken a substrátu a vlastnosti mezi vrstvami. Při nárazu se ve stavu nasycení za mokra vzorku za tepla rozpíná poškození vrstev a zvyšuje se podíl poškození. Na základě experimentů Wu Yixuana a dalších je známo, že energie nárazu ve svislém směru dlažby je absorbována hlavně pryskyřičným substrátem, poté plastifikace substrátu způsobuje, že mokrý a horký nasycený vzorek absorbuje více energie během procesu nárazu, zlepšuje odolnost proti nárazu a zvětšuje plochu projekce poškozeného otvoru; poškození CFRP laminátu nebylo plně rozprostřeno, náraz skončil, takže když je rychlost nárazu vyšší, mokré tepelné zpracování na ploše projekce poškozeného CFRP laminátu již není závažné, ale díky plastifikaci pryskyřičného substrátu se absorpční kapacita stále zvyšuje.

4 Závěry

(1) Se zvyšující se rychlostí nárazu se zvětšuje promítnutá plocha poškozeného otvoru laminátu z epoxidové pryskyřice vyztužené uhlíkovými vlákny (CFRP) a rychlost růstu poškozeného otvoru ve vzorku za suché pokojové teploty je vyšší než za mokré tepelné saturace. Velká: (2) Při rychlosti nárazu 45 m/s se plocha promítnutá na poškození CFRP laminátu ve stavu mokré tepelné saturace zvětší o 85,11 %, při rychlosti nárazu 68 m/s se plocha promítnutá na poškození CFRP laminátu ve stavu mokré tepelné saturace zvětší o 18 % ve srovnání s CFRP laminátem za suché pokojové teploty. Při rychlosti nárazu 68 m/s se plocha promítnutá na poškození CFRP laminátu ve stavu mokré tepelné saturace zvětší o 18 % ve srovnání s CFRP laminátem za suché pokojové teploty. Při rychlosti nárazu 68 m/s je plocha promítnutá na poškození CFRP laminátu ve stavu mokré tepelné saturace zvětší o 10 %, rychlost nárazu je 86 m/s. Plocha promítnutá na poškození mokrého a nasyceného CFRP laminátu se zmenší o 9,9 % ve srovnání s CFRP laminátem za suché pokojové teploty. (3) Poté, co je CFRP laminát ovlivněn horkým a vlhkým prostředím, se sníží mezivrstvá výkonnost laminátu, což vede k rozšíření oblasti delaminace.

Čas zveřejnění: 24. června 2019