Углеродное волокно - это неорганическое полимерное волокно, неорганический новый материал с содержанием углерода более 95%, с низкой плотностью, высокой прочностью, высокой термостойкостью, высокой химической стабильностью, противоусталостными, износостойкими и другими превосходными основными физическими и химическими свойствами, а также имеет высокое затухание вибрации, хорошую теплопроводность, электромагнитное экранирование и низкий коэффициент теплового расширения и другие характеристики. Эти превосходные свойства делают углеродное волокно широко используемым в аэрокосмической отрасли, железнодорожном транспорте, производстве транспортных средств, оружия и оборудования, строительной техники, строительстве инфраструктуры, морской технике, нефтяной технике, ветроэнергетике, спортивных товарах и других областях.

Исходя из национальных стратегических потребностей в материалах из углеродного волокна, Китай включил его в список основных технологий развивающихся отраслей, которые ориентированы на поддержку. В национальном «Двенадцати пяти» научно-техническом планировании технология подготовки и применения высокопроизводительного углеродного волокна является одной из основных технологий стратегических развивающихся отраслей, поддерживаемых государством. В мае 2015 года Государственный совет официально выпустил «Сделано в Китае 2025», новые материалы как одно из ключевых направлений энергичного продвижения и развития, включая высокопроизводительные конструкционные материалы, передовые композиты являются фокусом развития в области новых материалов. В октябре 2015 года Министерство промышленности и информационной промышленности официально опубликовало «Дорожную карту ключевых областей технологий производства Китая 2025», «высокопроизводительное волокно и его композиты» как ключевой стратегический материал, цель 2020 года — «отечественные композиты из углеродного волокна для удовлетворения технических требований больших самолетов и другого важного оборудования». В ноябре 2016 года Государственный совет выпустил национальный стратегический план развития новых отраслей промышленности «Тринадцать-пять», в котором четко указано на необходимость укрепления поддержки сотрудничества в области новых материалов на начальном и конечном этапе в области композитов из углеродного волокна и других областях для проведения пилотной демонстрации совместных приложений, создания платформы совместных приложений. В январе 2017 года Министерство промышленности и развития, NDRC, наука и технологии и Министерство финансов совместно разработали «Руководство по развитию отраслей новых материалов» и предложили, чтобы с 2020 года «в области композитов из углеродного волокна, высококачественной специальной стали, передовых легких сплавов и других областях для достижения более 70 ключевых новых материалов, индустриализации и применения, построить систему поддержки технологического оборудования, которая соответствует уровню развития китайской промышленности новых материалов».

Поскольку углеродное волокно и его композиты играют важную роль в национальной обороне и жизнеобеспечении людей, многие эксперты сосредоточены на их развитии и анализе тенденций исследований. Доктор Чжоу Хун рассмотрел научный и технологический вклад, внесенный американскими учеными на ранних этапах разработки высокопроизводительной технологии углеродного волокна, а также просмотрел и сообщил о 16 основных применениях и последних технологических достижениях углеродного волокна, а технология производства, свойства и применение полиакрилонитрильного углеродного волокна и его текущее технологическое развитие были рассмотрены доктором Вэй Синем и т. д. Он также выдвигает некоторые конструктивные предложения по проблемам, существующим в развитии углеродного волокна в Китае. Кроме того, многие люди провели исследования по метрологическому анализу статей и патентов в области углеродного волокна и его композитов. Например, Ма Сянлинь и другие с точки зрения метрологии из распределения патентов на углеродное волокно 1998-2017 годов и применения области анализа; Ян Сиси и другие на основе инновационной платформы для поиска патентов на ткани из углеродного волокна и статистики данных анализируют ежегодную тенденцию развития патентов, патентообладателей, горячую точку патентной технологии и основной патент на технологию.

С точки зрения траектории исследований и разработок углеродного волокна, исследования Китая почти синхронизированы с миром, но развитие идет медленно, масштаб и качество производства высокопроизводительного углеродного волокна по сравнению с зарубежными странами имеют разрыв, существует настоятельная необходимость ускорить процесс НИОКР, продвинуть стратегическую планировку, воспользоваться будущей возможностью развития отрасли. Поэтому в этой статье сначала исследуется проектная планировка стран в области исследований углеродного волокна, чтобы понять планирование маршрутов НИОКР в различных странах, а во-вторых, поскольку фундаментальные исследования и прикладные исследования углеродного волокна очень важны для технических исследований и разработок углеродного волокна, поэтому мы проводим метрологический анализ из результатов академических исследований - статей SCI и результатов прикладных исследований - патентов одновременно, чтобы получить всестороннее понимание прогресса НИОКР в области углеродного волокна, и сканировать последние научно-исследовательские разработки в этой области, чтобы Peep International Frontier R&D progress. Наконец, на основе вышеизложенных результатов исследований выдвигаются некоторые предложения по направлениям исследований и разработок в области углеродного волокна в Китае.

2. Сарбоновое волокноисследовательский проект макетосновные страны/регионы

Основными странами-производителями углеродного волокна являются Япония, США, Южная Корея, некоторые европейские страны и Тайвань, Китай. Страны с передовыми технологиями на ранней стадии развития технологии углеродного волокна осознали важность этого материала, провели стратегическую планировку, энергично содействуют развитию материалов из углеродного волокна.

2.1 Япония

Япония является самой развитой страной в области технологий углеродного волокна. На долю 3 компаний Toray, Bong и Mitsubishi Liyang в Японии приходится около 70% ~ 80% мирового рынка производства углеродного волокна. Тем не менее, Япония придает большое значение сохранению своих сильных сторон в этой области, в частности, разработке высокопроизводительных углеродных волокон на основе пана и энергетических и экологически чистых технологий, с сильной человеческой и финансовой поддержкой, а также в ряде основных политик, включая базовый энергетический план, стратегический план экономического роста и Киотский протокол, сделали это стратегическим проектом, который следует продвигать. Основываясь на базовой национальной энергетической и экологической политике, Министерство экономики, промышленности и имущества Японии выдвинуло «Программу исследований и разработок в области энергосберегающих технологий». Поддерживаемая вышеуказанной политикой, японская промышленность углеродного волокна смогла более эффективно централизовать все аспекты ресурсов и содействовать решению общих проблем в промышленности углеродного волокна.

«Развитие технологий, таких как инновационные новые конструкционные материалы» (2013–2022) — проект, реализуемый в рамках «Исследовательского проекта будущего развития» в Японии для значительного достижения разработки необходимой инновационной технологии конструкционных материалов и комбинации различных материалов с главной целью снижения веса (вполовину веса автомобиля) транспортных средств. И, наконец, реализации его практического применения. После принятия на себя научно-исследовательского проекта в 2014 году Агентство по развитию промышленных технологий (NEDO) разработало несколько подпроектов, в которых общими целями исследовательского проекта углеродного волокна «Базовые исследования и разработки инновационных углеродных волокон» были: разработка новых соединений-предшественников углеродного волокна; выяснение механизма формирования структур карбонизации; разработка и стандартизация методов оценки углеродного волокна. Проект, реализуемый под руководством Токийского университета и совместно с Институтом промышленных технологий (NEDO), компаниями Toray, Teijin, Dongyuan и Mitsubishi Liyang, достиг значительного прогресса в январе 2016 года и стал еще одним крупным прорывом в области углеродного волокна на основе пан-пластика после изобретения «режима Кондо» в Японии в 1959 году.

2.2 Соединенные Штаты

Агентство предварительных оборонных исследований США (DARPA) запустило проект Advanced Structural Fiber в 2006 году с целью объединения доминирующих научно-исследовательских сил страны для разработки структурных волокон следующего поколения на основе углеродных волокон. При поддержке этого проекта исследовательская группа Технологического института Джорджии в США совершила прорыв в технологии подготовки необработанной проволоки в 2015 году, увеличив ее модуль упругости на 30%, что ознаменовало Соединенные Штаты потенциалом разработки третьего поколения углеродного волокна.

В 2014 году Министерство энергетики США (DOE) объявило о выделении субсидии в размере 11,3 млн долларов на два проекта по «многоступенчатым каталитическим процессам для преобразования непищевых сахаров биомассы в акрилонитрил» и «исследованиям и оптимизации акрилонитрила, полученного из производства биомассы» для содействия использованию сельскохозяйственных отходов, исследованиям конкурентоспособных по стоимости возобновляемых высокопроизводительных углеродных волокнистых материалов для производства возобновляемого непищевого сырья, такого как древесная биомасса, и планам по снижению себестоимости возобновляемых углеродных волокон из биомассы до менее 5 долларов за фунт к 2020 году.

В марте 2017 года Министерство энергетики США снова объявило о выделении 3,74 млн долларов на финансирование «проекта НИОКР по недорогим компонентам из углеродного волокна» под руководством Западноамериканского института (WRI), который фокусируется на разработке дешевых компонентов из углеродного волокна на основе таких ресурсов, как уголь и биомасса.

В июле 2017 года Министерство энергетики США объявило о выделении 19,4 млн долларов на поддержку исследований и разработок современных энергоэффективных транспортных средств, 6,7 млн из которых пойдут на финансирование подготовки недорогих углеродных волокон с использованием вычислительных материалов, включая разработку многомасштабных методов оценки для интегрированных компьютерных технологий для оценки энтузиазма новых прекурсоров углеродного волокна. Усовершенствованная молекулярная динамика с использованием теории функционала плотности, машинное обучение и другие инструменты используются для разработки современных компьютерных инструментов для повышения эффективности выбора недорогих исходных материалов для углеродного волокна.

2.3 Европа

Европейская промышленность по производству углеродного волокна развивалась в Японии и США в семидесятых или восьмидесятых годах XX века, но из-за технологий и капитала многие компании, производящие только углеродное волокно, не смогли удержаться на высоком уровне роста спроса на углеродное волокно после 2000 года и прекратили свое существование. Немецкая компания SGL является единственной компанией в Европе, которая занимает большую долю мирового рынка углеродного волокна.

В ноябре 2011 года Европейский союз запустил проект Eucarbon, направленный на модернизацию европейских производственных мощностей в области углеродного волокна и предварительно пропитанных материалов для аэрокосмической отрасли. Проект длился 4 года, общий объем инвестиций составил 3,2 млн евро, а в мае 2017 года была успешно запущена первая в Европе специальная линия по производству углеродного волокна для космических приложений, таких как спутники, что позволило Европе уйти от импортной зависимости от продукта и обеспечить безопасность поставок материалов.

Седьмая рамочная программа ЕС планирует поддержать проект «функционального углеродного волокна в подготовке новой прекурсорной системы с экономически эффективными и управляемыми характеристиками» (FIBRALSPEC) (2014-2017) в размере 6,08 млн евро. Четырехлетний проект, возглавляемый Национальным техническим университетом Афин, Греция, при участии многонациональных компаний, таких как Италия, Великобритания и Украина, направлен на инновации и улучшение процесса непрерывной подготовки углеродных волокон на основе полиакрилонитрила для достижения экспериментального производства непрерывно панированных углеродных волокон. Проект успешно завершил разработку и применение углеродного волокна и усовершенствованной композитной технологии из возобновляемых органических полимерных ресурсов (таких как суперконденсаторы, быстрые аварийные убежища, а также прототипы механических электрических ротационных машин для нанесения покрытий и разработка производственной линии нановолокон и т. д.).

Все большему числу промышленных секторов, таких как автомобилестроение, ветроэнергетика и судостроение, требуются легкие, высокопроизводительные композиты, что является огромным потенциальным рынком для отрасли углеродного волокна. ЕС инвестирует 5,968 млн евро в запуск проекта Carboprec (2014-2017), стратегической целью которого является разработка недорогих прекурсоров из возобновляемых материалов, которые широко представлены в Европе, и расширение производства высокопроизводительных углеродных волокон с помощью углеродных нанотрубок.

Исследовательская программа Европейского союза Cleansky II профинансировала проект «Composite tire R&D» (2017), возглавляемый Институтом Фраунгофера по надежности производства и систем (LBF) в Германии, который планирует разработать компоненты переднего колеса для армированного углеродным волокном композитного самолета Airbus A320, Целью является снижение веса на 40% по сравнению с обычными металлическими материалами. Проект финансируется примерно на 200 000 евро.

2.4 Корея

Южнокорейские исследования и разработки в области углеродного волокна и индустриализация начались поздно, исследования и разработки начались в 2006 году, в 2013 году официально вступили в практическую стадию, полностью изменив ситуацию с углеродным волокном Кореи, зависящим от импорта. Для южнокорейской местной группы xiaoxing и Taiguang Business как представителя пионера отрасли, активно занимающегося разработкой отрасли углеродного волокна, импульс развития сильный. Кроме того, производственная база углеродного волокна, созданная Toray Japan в Корее, также внесла свой вклад в рынок углеродного волокна в самой Корее.

Правительство Кореи решило сделать группу xiaoxing местом сбора инновационных отраслей промышленности углеродного волокна. Цель состоит в том, чтобы сформировать кластер промышленности углеродного волокна, содействовать развитию творческой экономической экосистемы во всем Северном регионе, конечной целью является формирование цепочки производства углеродного волокна → детали → готовый продукт, создание инкубационного кластера углеродного волокна может быть сопоставлено с Кремниевой долиной в Соединенных Штатах, освоить новые рынки, создать новую добавленную стоимость, достичь цели в 10 миллиардов долларов экспорта продукции, связанной с углеродным волокном (что эквивалентно примерно 55,2 миллиарда юаней) к 2020 году.

3. Анализ мировых исследований углеродного волокна и результатов исследований

В этом подразделе подсчитываются статьи SCI, связанные с исследованиями углеродного волокна, и результаты патентования DII с 2010 года, чтобы одновременно проанализировать академические исследования и промышленные исследования и разработки в области глобальных технологий углеродного волокна, а также полностью понять прогресс в области исследований и разработок углеродного волокна на международном уровне.

Данные получены из баз данных Scie и Dewent в базе данных Web of Science, опубликованной Clarivate Analytics; временной диапазон извлечения: 2010–2017 гг.; дата извлечения: 1 февраля 2018 г.

Стратегия извлечения документов SCI: Ts=((углеродное волокно* или Carbonfiber* или («Углеродное волокно*», а не «углеродное стекловолокно») или «углеродное волокно*» или «углеродная нить*» или ((полиакрилонитрил или смола) и «прекурсор*» andfiber*) или («графитовое волокно*»)) а не («бамбуковый углерод»))。

Стратегия поиска патентов Dewent: Ti=((carbonfibre* или Carbonfiber* или ("Carbon fiber*" not"carbon Fiberglass") или "carbon fiber*" или "carbonfilament*" или ((polyacrylonitrile or pitch) and "precursor*" andfiber*) or ("graphite fiber*")) not ("bamboo carbon")) или TS=((carbonfibre* или Carbonfiber* или ("Carbon fiber*" not"carbon Fiberglass") или "carbon fiber*" или "carbonfilament*" или ((polyacrylonitrile or pitch) and "precursor*" andfiber*) or ("graphite fiber*")) not ("bamboo carbon")) и IP=(D01F-009/12 или D01F-009/127 или D01F-009/133 или D01F-009/14 или D01F-009/145 или D01F-009/15 или D01F-009/155 или D01F-009/16 или D01F-009/17 или D01F-009/18 илиD01F-009/20 или D01F-009/21 или D01F-009/22 или D01F-009/24 или D01F-009/26 илиD01F-09/28 или D01F-009/30 или D01F-009/32 или C08K-007/02 или C08J-005/04 илиC04B-035/83 или D06M-014/36 или D06M-101/40 или D21H-013/50 или H01H-001/027 илиH01R-039/24)。

3.1 тенденция

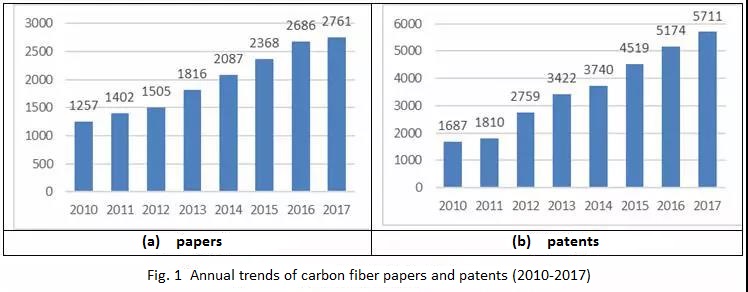

С 2010 года по всему миру было опубликовано 16 553 соответствующих статей и подано 26 390 заявок на патенты на изобретения, при этом наблюдается устойчивая тенденция к росту из года в год (рисунок 1).

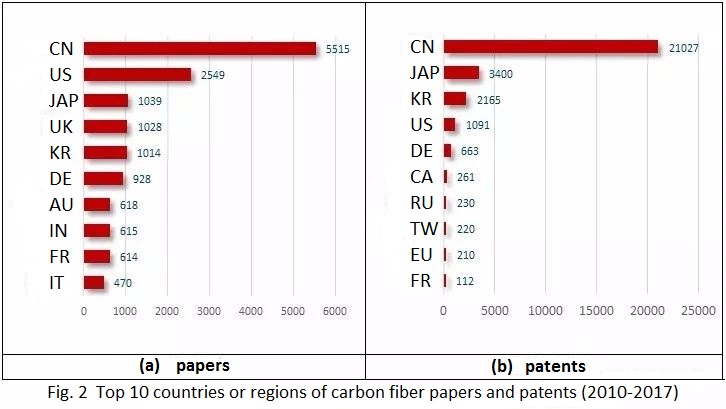

3.2 Распределение по странам и регионам

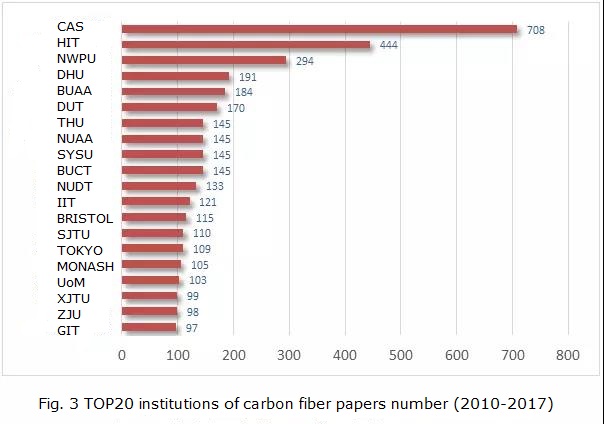

Десять ведущих учреждений с наибольшим объемом научных работ по углеродному волокну находятся в Китае, из которых пятерка лучших: Китайская академия наук, Харбинский технологический институт, Северо-Западный технологический университет, Университет Дунхуа, Пекинский институт аэронавтики и астронавтики. Среди иностранных учреждений Индийский технологический институт, Токийский университет, Бристольский университет, Университет Монаша, Манчестерский университет и Технологический институт Джорджии занимают места между 10-м и 20-м (рис. 3).

По количеству патентных заявок в 30 ведущих учреждениях, у Японии их 5, и 3 из них входят в пятерку лучших, компания Toray заняла первое место, за ней следуют Mitsubishi Liyang (2-е место), Teijin (4-е место), East State (10-е место), Japan Toyo Textile Company (24-е место), у Китая 21 учреждение, Sinopec Group имеет наибольшее количество патентов, занимая третье место, на втором месте Харбинский технологический институт, кабельная компания Henan Ke Letter, Университет Дунхуа, China Shanghai Petrochemical, Beijing Chemical Industry и т. д., Китайская академия наук Shanxi Coal application invention Patent 66, занимая 27-е место, у южнокорейских учреждений 2, из которых Xiaoxing Co., Ltd. заняла первое место, заняв 8-е место.

Выходные учреждения, выпуск статей в основном из университетов и научно-исследовательских институтов, патентный выпуск в основном из компаний, можно увидеть, что производство углеродного волокна является высокотехнологичной отраслью, как основной орган развития отрасли НИОКР в области углеродного волокна, компания придает большое значение защите технологий НИОКР в области углеродного волокна, особенно 2 основные компании в Японии, количество патентов намного опережает.

3.4 Основные направления исследований

Научные статьи по углеродному волокну охватывают большинство тем исследований: композиты на основе углеродного волокна (включая композиты, армированные углеродным волокном, композиты на основе полимерной матрицы и т. д.), исследование механических свойств, конечно-элементный анализ, углеродные нанотрубки, расслоение, армирование, усталость, микроструктура, электростатическое прядение, обработка поверхности, адсорбция и т. д. Статьи, посвященные этим ключевым словам, составляют 38,8% от общего числа статей.

Патенты на изобретения в области углеродного волокна охватывают большинство тем, связанных с подготовкой углеродного волокна, производственным оборудованием и композитными материалами. Среди них, японские Toray, Mitsubishi Liyang, Teijin и другие компании в области «углеродных армированных полимерных соединений» в области важной технической компоновки, кроме того, Toray и Mitsubishi Liyang в области «полиакрилонитрильного производства углеродного волокна и производственного оборудования», «с ненасыщенным нитрилом, таким как полиакрилонитрил, поливинилиденцианид этиленовое производство углеродного волокна» и других технологиях имеют большую долю патентной компоновки, а японская компания Teijin в области «углеродного волокна и кислородных композитов» имеет большую долю патентной компоновки.

Китайская группа Sinopec, Пекинский химический университет, Китайская академия наук Ningbo Materials в области «производства полиакрилонитрила из углеродного волокна и производственного оборудования» имеют большую долю патентной компоновки; Кроме того, Пекинский университет химической инженерии, Шаньсийский угольный химический институт Китайской академии наук и Китайская академия наук Ningbo Materials имеют ключевую компоновку «Использование волокон неорганических элементов в качестве ингредиентов для приготовления полимерных соединений»; Харбинский технологический институт фокусируется на компоновке «обработки углеродного волокна», «композитов из углеродного волокна и кислородсодержащих соединений» и других технологий.

Кроме того, из ежегодной статистической статистики распределения мировых патентов следует, что за последние три года начал появляться ряд новых горячих точек, таких как: «Композиции полиамидов, полученные в результате образования реакции карбоксилатной связи в основной цепи», «Композиции полиэфиров в результате образования связей 1 карбоновой кислоты в основной цепи», «Композитный материал на основе синтетических материалов», «Цикльная карбоновая кислота, содержащая кислородсодержащие соединения, как ингредиенты композитов из углеродного волокна», «В трехмерной форме затвердевания или обработки текстильных материалов», «Ненасыщенный эфир, ацеталь, полуацеталь, кетон или альдегид только через реакцию ненасыщенной связи углерод-углерод для производства полимерных соединений», «Адиабатический материал трубы или кабеля», «Композиты из углеродного волокна с фосфатными эфирами в качестве ингредиентов» и т. д.

В последние годы появились НИОКР в секторе углеродного волокна, причем большинство прорывов произошло в Соединенных Штатах и Японии. Новейшие передовые технологии сосредоточены не только на технологии производства и подготовки углеродного волокна, но и на применении в более широком спектре автомобильных материалов, таких как легкие, 3D-печатные и энергетические материалы. Кроме того, переработка и утилизация материалов из углеродного волокна, подготовка древесного лигнина из углеродного волокна и другие достижения имеют яркие характеристики глаз. Ниже описаны репрезентативные результаты:

1) Технологический институт Джорджии (США) совершает прорыв в области технологий углеродного волокна третьего поколения

В июле 2015 года при финансовой поддержке DARPA Технологический институт Джорджии с помощью своей инновационной технологии прядения геля из углеродного волокна на основе пан-формы значительно увеличил его модуль, превзойдя углеродное волокно Hershey IM7, которое в настоящее время широко используется в военных самолетах, став второй страной в мире после Японии, освоившей технологию углеродного волокна третьего поколения.

Прочность на разрыв гелевого прядильного углеродного волокна, производимого Kumarz, достигает 5,5–5,8 ГПа, а модуль упругости при растяжении составляет 354–375 ГПа. «Это непрерывное волокно, о котором сообщалось как о самом высоком показателе прочности и модуля упругости. В коротком пучке нитей прочность на разрыв достигает 12,1 ГПа, что является самым высоким показателем среди полиакрилонитрильных углеродных волокон».

2) Технология нагрева электромагнитными волнами

В 2014 году Nedo разработала технологию нагрева электромагнитными волнами. Технология карбонизации электромагнитными волнами относится к использованию технологии нагрева электромагнитными волнами для карбонизации волокна при атмосферном давлении. Полученные характеристики углеродного волокна в основном такие же, как и у углеродного волокна, полученного путем высокотемпературного нагрева, модуль упругости может достигать более 240 ГПа, а удлинение при разрыве составляет более 1,5%, что является первым успехом в мире.

Волокнистый материал карбонизируется электромагнитной волной, поэтому оборудование печи карбонизации, используемое для высокотемпературного нагрева, не требуется. Этот процесс не только сокращает время, необходимое для карбонизации, но и снижает потребление энергии и сокращает выбросы CO2.

3) точный контроль процесса карбонизации

В марте 2014 года Toray объявила об успешной разработке углеродного волокна t1100g. Toray использует традиционную технологию прядения в растворе для точного управления процессом карбонизации, улучшения микроструктуры углеродного волокна в наномасштабе, управления ориентацией микрокристаллов графита, размером микрокристаллов, дефектами и т. д. в волокне после карбонизации, так что прочность и модуль упругости могут быть значительно улучшены. Прочность на разрыв t1100g составляет 6,6 ГПа, что на 12% выше, чем у T800, а модуль упругости составляет 324 ГПа и увеличивается на 10%, что входит в стадию индустриализации.

4) Технология обработки поверхности

Teijin East State успешно разработала технологию плазменной обработки поверхности, которая позволяет контролировать внешний вид углеродного волокна всего за несколько секунд. Эта новая технология значительно упрощает весь производственный процесс и снижает потребление энергии на 50% по сравнению с существующей технологией обработки поверхности для водных растворов электролитов. Более того, после плазменной обработки было обнаружено, что адгезия волокна и смоляной матрицы также улучшилась.

5) исследование степени сохранения прочности углеродного волокна на растяжение в высокотемпературной графитовой среде

Компания Ningbo materials успешно провела детальное исследование по анализу процесса, исследованию структуры и оптимизации характеристик отечественного высокопрочного и высокомодульного углеродного волокна, в частности, исследовательскую работу по сохранению предела прочности углеродного волокна на растяжение в высокотемпературной графитовой среде, а также недавнее успешное получение высокопрочного и высокомодульного углеродного волокна с пределом прочности на растяжение 5,24 ГПа и объемным модулем упругости на растяжение 593 ГПа. Оно по-прежнему имеет преимущество по прочности на растяжение по сравнению с японским высокопрочным формованным углеродным волокном Toray M60j (предел прочности на растяжение 3,92 ГПа, модуль упругости на растяжение 588 ГПа).

6) Микроволновый графит

Yongda Advanced Materials успешно разработала эксклюзивную запатентованную в США технологию сверхвысокотемпературного графита, производство углеродного волокна среднего и высшего порядка, успешно преодолела три узких места в разработке углеродного волокна высокого порядка, графитовое оборудование дорогое и находится под международным контролем, трудности химической технологии сырого шелка, выход продукции низкий и высокая себестоимость. На данный момент Yongda разработала 3 вида углеродных волокон, все из которых подняли прочность и модуль исходного относительно низкосортного углеродного волокна на новую высоту.

7) Новый процесс формования расплавленной проволоки из углеродного волокна на основе ковша от Fraunhofer, Германия

Институт прикладных полимеров Фраунгофера (Applied Polymer Research, IAP) недавно объявил, что продемонстрирует новейшую технологию Comcarbon на Берлинском авиасалоне Ila 25, 29 апреля 2018 г. Эта технология значительно снижает себестоимость производства массового углеродного волокна.

Рис. 4 Плавление сырой проволоки методом прядения.

Хорошо известно, что в традиционных процессах половина себестоимости производства углеродного волокна на основе пана потребляется в процессе производства сырой проволоки. Ввиду неспособности сырой проволоки плавиться, ее приходится производить с использованием дорогостоящего процесса прядения в растворе (Solution Spinning). «С этой целью мы разработали новый процесс производства сырого шелка на основе пана, который может снизить себестоимость производства сырой проволоки на 60%. Это экономичный и осуществимый процесс прядения в расплаве с использованием специально разработанного плавленого сополимера на основе пана». Доктор Йоханнес Ганстер, министр биологических полимеров в Институте Фраунгофера IAP, объяснил.

8) Технология плазменного окисления

Компания 4M Carbon fiber объявила, что сделает использование технологии плазменного оксидирования для производства и продажи высококачественного, недорогого углеродного волокна стратегическим направлением, а не просто лицензировать технологию. 4M утверждает, что технология плазменного оксидирования в 3 раза быстрее, чем обычная технология оксидирования, при этом потребление энергии составляет менее одной трети от традиционной технологии. И эти заявления были подтверждены многими международными производителями углеродного волокна, которые консультируются с рядом крупнейших мировых производителей углеродного волокна и автопроизводителей, чтобы принять участие в качестве инициаторов производства недорогих углеродных волокон.

9) Целлюлозное нановолокно

Киотский университет Японии совместно с несколькими крупными поставщиками компонентов, такими как электромонтажная компания (крупнейший поставщик Toyota) и Daikyonishikawa Corp., работает над разработкой пластиковых материалов, которые объединяют целлюлозные нановолокна. Этот материал изготавливается путем дробления древесной массы на несколько микрон (1 на тысячу мм). Вес нового материала составляет всего одну пятую веса стали, но его прочность в пять раз превышает прочность стали.

10) передний корпус из углеродного волокна из полиолефинового и лигнинового сырья

Национальная лаборатория Оук-Ридж в США занимается исследованиями в области недорогого углеродного волокна с 2007 года. Они разработали передние части кузова из углеродного волокна для полиолефинового и лигнинового сырья, а также передовые технологии предварительного плазменного окисления и микроволновой карбонизации.

11) Новый полимер (полимер-предшественник) был разработан путем удаления огнеупорной обработки.

В методе производства, разработанном Токийским университетом, был разработан новый полимер (полимер-предшественник) для удаления огнеупорной обработки. Главное, что после прядения полимера в шелк он не выполняет первоначальную огнеупорную обработку, а вызывает его окисление в растворителе. Затем микроволновое нагревательное устройство нагревается до температуры более 1000 ℃ для карбонизации. Время нагрева занимает всего 2-3 минуты. После карбонизации плазма также используется для проведения поверхностной обработки, чтобы можно было изготовить углеродное волокно. Плазменная обработка занимает менее 2 минут. Таким образом, исходное время спекания 30-60 минут может быть сокращено примерно до 5 минут. В новом методе производства плазменная обработка проводится для улучшения связи между углеродным волокном и термопластичной смолой в качестве базового материала CFRP. Модуль упругости при растяжении углеродного волокна, изготовленного новым методом производства, составляет 240 ГПа, предел прочности при растяжении составляет 3,5 ГПа, а удлинение достигает 1,5%. Эти значения соответствуют уровню углеродного волокна марки Toray Universal T300, используемого для производства спортивных товаров и т. д.

12) переработка и утилизация углеродных волокнистых материалов с использованием процесса псевдоожиженного слоя

Менгран Мэн, первый автор исследования, сказал: «Восстановление углеродного волокна снижает воздействие на окружающую среду по сравнению с производством сырого углеродного волокна, но существует ограниченная осведомленность о потенциальных технологиях переработки и экономической целесообразности использования вторичного углеродного волокна. «Переработка происходит в два этапа: волокна сначала должны быть извлечены из композитов на основе углеродного волокна и термически разложены с помощью механического измельчения материалов или с использованием процессов пиролиза или псевдоожиженного слоя. Эти методы удаляют пластиковую часть композитного материала, оставляя углеродное волокно, которое затем может быть преобразовано в спутанные волокнистые маты с использованием технологии мокрого производства бумаги или реорганизовано в направленные волокна.

Исследователи подсчитали, что углеродное волокно можно извлечь из отходов композитного углеродного волокна с использованием процесса псевдоожиженного слоя, требуя всего 5 долларов/кг и менее 10% энергии, необходимой для производства первичного углеродного волокна. Вторичные углеродные волокна, полученные с помощью процессов псевдоожиженного слоя, практически не снижают модуль, а предел прочности на разрыв снижается на 18–50% по сравнению с первичными углеродными волокнами, что делает их пригодными для применений, требующих высокой жесткости, а не прочности. «Вторичные углеродные волокна могут быть пригодны для неструктурных применений, требующих легкости, таких как автомобильная, строительная, ветровая и спортивная промышленность», — сказал Мэн.

13) В США разработана новая технология переработки углеродного волокна.

В июне 2016 года исследователи из Технологического института Джорджии в США замочили углеродное волокно в растворителе, содержащем спирт, чтобы растворить эпоксидную смолу. Отделенные волокна и эпоксидные смолы можно использовать повторно, что является успешной реализацией процесса восстановления углеродного волокна.

В июле 2017 года в Университете штата Вашингтон также была разработана технология восстановления углеродного волокна с использованием слабой кислоты в качестве катализатора, а также применение жидкого этанола при относительно низких температурах для разложения термореактивных материалов; разложенное углеродное волокно и смола сохраняются отдельно и могут быть использованы для воспроизведения.

14) Разработка технологии 3D-печати чернилами из углеродного волокна в лаборатории LLNL, США

В марте 2017 года Национальная лаборатория Лоуренса Ливмора (LLNL) в США разработала первые 3D-печатные высокопроизводительные авиационные композиты из углеродного волокна. Они использовали метод 3D-печати прямой передачи чернил (DIW) для создания сложных трехмерных структур, которые значительно повысили скорость обработки для использования в автомобильной, аэрокосмической, оборонной и мотоциклетной промышленности, а также в серфинге.

15) США, Корея и Китай сотрудничают в разработке углеродного волокна для выработки электроэнергии.

В августе 2017 года кампус Техасского университета в Далласе, университет Ханьян в Корее, университет Нанкай в Китае и другие учреждения объединились в разработке пряжи из углеродного волокна для выработки электроэнергии. Сначала пряжа замачивается в растворах электролитов, таких как рассол, что позволяет ионам в электролите прикрепляться к поверхности углеродных нанотрубок, которые могут преобразовываться в электрическую энергию при натяжении или растяжении пряжи. Материал может использоваться в любом месте с надежной кинетической энергией и подходит для питания датчиков IoT.

16) Новый прогресс в исследовании древесно-лигнинового углеродного волокна получен китайцами и американцами соответственно.

В марте 2017 года специальная группа по волокну из Института технологии материалов и инжиниринга Нинбо подготовила лигнин-акрилонитрильный сополимер с хорошей прядомостью и термической стабильностью, используя двухступенчатую технологию модификации этерификацией и свободнорадикальной сополимеризацией. Высококачественные непрерывные нити были получены с использованием процесса сополимеризации и мокрого прядения, а компактное углеродное волокно было получено после термической стабилизации и обработки карбонизацией.

В августе 2017 года исследовательская группа Биргитте Аринг в Университете Вашингтона в США смешала лигнин и полиакрилонитрил в разных пропорциях, а затем использовала технологию прядения из расплава для преобразования смешанных полимеров в углеродные волокна. Исследование показало, что лигнин, добавленный к 20%∼30%, не повлиял на прочность углеродного волокна и, как ожидалось, будет использоваться в производстве недорогих углеродных волокнистых материалов для автомобильных или авиационных деталей.

В конце 2017 года Национальная лаборатория возобновляемой энергии (NREL) опубликовала исследование по производству акрилонитрила с использованием отходов растений, таких как кукурузная и пшеничная солома. Сначала они расщепляют растительные материалы на сахар, а затем превращают их в кислоты и объединяют с дешевыми катализаторами для получения целевых продуктов.

17) Япония разрабатывает первое автомобильное шасси из термопластичного композита, армированного углеродным волокном.

В октябре 2017 года Японское новое энергетическое промышленное технологическое интегрированное научно-исследовательское агентство и Национальный центр исследований композитов при Нагойском университете успешно разработали первое в мире шасси автомобиля из термопластичного композита, армированного углеродным волокном. Они используют автоматический процесс прямого литья длинноволокнистых термопластичных композитов, непрерывное смешивание частиц углеродного волокна и термопластичной смолы, изготовление армированных волокном композитов, а затем посредством нагрева и плавления соединение, успешное производство шасси автомобиля из термопластичного CFRP.

5. предложения по НИОКР в области технологий углеродного волокна в Китае

5.1 Перспективная планировка, целеустремленность, фокус на прорыве в технологии углеродного волокна третьего поколения

Второе поколение технологий производства углеродного волокна в Китае пока не является всеобъемлющим прорывом, наша страна должна попытаться создать перспективную схему, которая объединит наши соответствующие научно-исследовательские институты, сосредоточившись на захвате ключевых технологий, сосредоточив внимание на исследованиях и разработках третьего поколения высокопроизводительных технологий подготовки углеродного волокна (например, применимых к аэрокосмической промышленности, высокопрочных, высокомодульных технологий углеродного волокна), а также на разработке технологий композитных материалов из углеродного волокна, в том числе для автомобилестроения, строительства и ремонта и других легких, недорогих крупногабаритных жгутов углеродного волокна, технологий аддитивного производства композитных материалов из углеродного волокна, технологий переработки и технологий быстрого прототипирования.

5.2 Координирующая организация, усиление поддержки, создание крупных технических проектов для постоянной поддержки совместных исследований

В настоящее время в Китае существует множество учреждений, занимающихся исследованиями в области углеродного волокна, но власть рассредоточена, и нет единого механизма организации НИОКР и сильной финансовой поддержки для эффективной координации. Судя по опыту развития передовых стран, организация и расположение крупных проектов играют большую роль в содействии развитию этой технической области. Мы должны сосредоточиться на преимуществах НИОКР Китая, учитывая прорывные НИОКР-технологии Китая в области углеродного волокна, чтобы начать крупные проекты, укрепить совместные технологические инновации и постоянно продвигать уровень технологий исследований углеродного волокна Китая, конкуренцию за международное углеродное волокно и композит.

5.3 Совершенствование механизма оценки эффективности применения технических достижений

С точки зрения эконометрического анализа статей SCI, углеродное волокно Китая как высокопрочный материал с эксплуатационными характеристиками используется в различных областях исследований, но для производства и подготовки углеродного волокна технологии, особенно фокусируясь на снижении затрат, повышение эффективности производства меньше исследований. Процесс производства углеродного волокна длительный, технологические ключевые моменты, высокие производственные барьеры, является многопрофильной, многотехнологической интеграцией, необходимо преодолеть технические препятствия, эффективно продвигать «низкая стоимость, высокая производительность» основных технологий подготовки исследований и разработок, с одной стороны, необходимо усилить инвестиции в исследования, с другой стороны, необходимо ослабить область оценки эффективности научных исследований, усилить руководство оценки эффекта применения технических достижений и перейти от «количественной» оценки, которая уделяет внимание публикации статьи, к «качественной» оценке ценности результатов.

5.4 Усиление развития талантов в области передовых технологий

Высокотехнологичный характер технологии углеродного волокна определяет важность специализированных талантов, поскольку наличие у них передового основного технического персонала напрямую определяет уровень НИОКР учреждения.

В результате связей НИОКР в области технологий углеродного волокна мы должны уделять внимание обучению персонала, чтобы обеспечить координацию и развитие всех связей. Кроме того, из истории развития исследований углеродного волокна в Китае поток основных экспертов по технологиям часто является ключевым фактором, влияющим на уровень НИОКР научно-исследовательского учреждения. Поддержание фиксации основных экспертов и групп НИОКР в производственных процессах, композитах и основных продуктах важно для непрерывной модернизации технологий.

Мы должны продолжать укреплять подготовку и использование специализированного высокотехнологичного персонала в этой области, совершенствовать политику оценки и обращения с талантами в области технологических исследований и разработок, усиливать развитие молодых талантов, активно поддерживать сотрудничество и обмены с зарубежными передовыми научно-исследовательскими институтами, а также активно внедрять зарубежные передовые таланты и т. д. Это сыграет большую роль в содействии развитию исследований в области углеродного волокна в Китае.

Цитируется из-

Анализ развития мировой технологии углеродного волокна и ее внедрение в Китай. Тянь Яцзюань, Чжан Чжицян, Тао Чэн, Ян Мин, Ба Цзинь, Чэнь Юньвэй.Мировые научно-технические исследования и разработки.2018

Время публикации: 04.12.2018