Fibra de carbon este un material nou, bazat pe fibre polimerice anorganice, cu un conținut de carbon de peste 95%, cu densitate scăzută, rezistență ridicată, rezistență la temperaturi ridicate, stabilitate chimică ridicată, proprietăți anti-oboseală, rezistente la uzură și alte proprietăți fizice și chimice de bază excelente. Are o atenuare ridicată a vibrațiilor, o bună conductivitate termică, performanțe de ecranare electromagnetică, un coeficient de dilatare termică scăzut și alte caracteristici. Aceste proprietăți excelente fac ca fibra de carbon să fie utilizată pe scară largă în industria aerospațială, transportul feroviar, producția de vehicule, arme și echipamente, utilaje de construcții, construcția de infrastructură, inginerie marină, inginerie petrolieră, energie eoliană, articole sportive și alte domenii.

Pe baza nevoilor strategice naționale în materie de materiale din fibră de carbon, China a inclus-o pe aceasta printre tehnologiile de bază ale industriilor emergente, axate pe sprijin. În cadrul planificării științifice și tehnologice naționale „Doisprezece-Cinci”, tehnologia de preparare și aplicare a fibrei de carbon de înaltă performanță este una dintre tehnologiile de bază ale industriilor emergente strategice susținute de stat. În mai 2015, Consiliul de Stat a lansat oficial „Made in China 2025”, noile materiale fiind una dintre domeniile cheie pentru promovarea și dezvoltarea viguroasă, inclusiv materialele structurale de înaltă performanță și compozitele avansate fiind în centrul dezvoltării în domeniul noilor materiale. În octombrie 2015, Ministerul Industriei și Industriei Informației a publicat oficial „Foaia de parcurs tehnologică a domeniilor cheie de producție din China 2025”, „fibra de înaltă performanță și compozitele sale” fiind considerate un material strategic cheie, obiectivul pentru 2020 fiind „compozitele interne din fibră de carbon să îndeplinească cerințele tehnice ale aeronavelor mari și ale altor echipamente importante”. În noiembrie 2016, Consiliul de Stat a emis planul național strategic de dezvoltare a industriilor emergente „Treisprezece-Cinci”, care a subliniat în mod clar consolidarea sprijinului pentru cooperarea în amonte și în aval a industriei noilor materiale, în domeniul compozitelor din fibră de carbon și al altor domenii pentru a realiza demonstrații pilot de aplicații colaborative și a construi o platformă de aplicații colaborative. În ianuarie 2017, Ministerul Industriei și Dezvoltării, CNDR, Știință și Tehnologie și Ministerul Finanțelor au elaborat în comun „Ghidul pentru dezvoltarea noilor industrii de materiale” și au propus ca, începând cu 2020, „în domeniul compozitelor din fibră de carbon, oțelului special de înaltă calitate, materialelor avansate din aliaje ușoare și al altor domenii, să se realizeze peste 70 de industrializări și aplicații cheie de noi materiale și să se construiască un sistem de suport pentru echipamente de proces care să corespundă nivelului de dezvoltare al industriei noilor materiale din China”.

Deoarece fibra de carbon și compozitele sale joacă un rol important în apărarea națională și în traiul oamenilor, mulți experți se concentrează pe dezvoltarea și analiza tendințelor de cercetare. Dr. Zhou Hong a analizat contribuțiile științifice și tehnologice aduse de oamenii de știință americani în etapele incipiente ale dezvoltării tehnologiei fibrei de carbon de înaltă performanță și a analizat și raportat 16 aplicații principale și progrese tehnologice recente ale fibrei de carbon, iar tehnologia de producție, proprietățile și aplicațiile fibrei de carbon poliacrilonitril și dezvoltarea sa tehnologică actuală au fost analizate de Dr. Wei Xin etc. De asemenea, a prezentat câteva sugestii constructive pentru problemele existente în dezvoltarea fibrei de carbon în China. În plus, multe persoane au efectuat cercetări privind analiza metrologică a lucrărilor și brevetelor în domeniul fibrei de carbon și al compozitelor sale. De exemplu, Ma Xianglin și alții au analizat din punctul de vedere al metrologiei, distribuția brevetelor de fibră de carbon și aplicarea în domeniul analizei din 1998-2017; Yang Sisi și alții au analizat platforma invografică pentru căutarea globală de brevete și statistici privind datele privind țesăturile din fibră de carbon, tendința anuală de dezvoltare a brevetelor, titularii de brevete, punctul central al tehnologiei brevetelor și brevetul de bază al tehnologiei.

Din perspectiva traiectoriei cercetării și dezvoltării fibrei de carbon, cercetarea Chinei este aproape sincronizată cu restul lumii, însă dezvoltarea este lentă, producția de fibre de carbon de înaltă performanță la scară și calitate prezintă decalaje în comparație cu țările străine, existând o nevoie urgentă de a accelera procesul de cercetare și dezvoltare, de a avansa planificarea strategică și de a valorifica oportunitățile viitoare de dezvoltare a industriei. Prin urmare, această lucrare investighează mai întâi structura proiectelor țărilor în domeniul cercetării fibrei de carbon, pentru a înțelege planificarea rutelor de cercetare și dezvoltare în diferite țări și, în al doilea rând, deoarece cercetarea fundamentală și cercetarea aplicativă a fibrei de carbon este foarte importantă pentru cercetarea și dezvoltarea tehnică a fibrei de carbon. Prin urmare, vom efectua analize metrologice pe baza rezultatelor cercetării academice - lucrări SCI și rezultate ale cercetării aplicate - brevete, în același timp, pentru a obține o înțelegere cuprinzătoare a progresului cercetării și dezvoltării în domeniul fibrei de carbon și pentru a analiza evoluțiile recente ale cercetării în acest domeniu pentru a analiza progresul cercetării și dezvoltării la nivel internațional. În cele din urmă, pe baza rezultatelor cercetării de mai sus, sunt prezentate câteva sugestii pentru ruta de cercetare și dezvoltare în domeniul fibrei de carbon în China.

2. C.fibră de carbonstructura proiectului de cercetare ațări/regiuni majore

Principalele țări producătoare de fibră de carbon includ Japonia, Statele Unite, Coreea de Sud, unele țări europene, precum și Taiwan și China. Țările cu tehnologie avansată aflate în stadiul incipient al dezvoltării tehnologiei fibrei de carbon au realizat importanța acestui material, au implementat strategii și au promovat energic dezvoltarea materialelor din fibră de carbon.

2.1 Japonia

Japonia este cea mai dezvoltată țară în ceea ce privește tehnologia fibrei de carbon. Cele 3 companii din Japonia, Toray, Bong și Mitsubishi Liyang, reprezintă o cotă de piață globală de aproximativ 70%~80% din producția de fibre de carbon. Cu toate acestea, Japonia acordă o mare importanță menținerii punctelor sale forte în acest domeniu, în special dezvoltării fibrelor de carbon de înaltă performanță pe bază de panouri și a tehnologiilor energetice și ecologice, cu un sprijin uman și financiar puternic, precum și printr-o serie de politici de bază, inclusiv planul energetic de bază, schița strategică pentru creșterea economică și Protocolul de la Kyoto, ceea ce a făcut din acesta un proiect strategic care ar trebui promovat. Pe baza politicii naționale de bază în domeniul energiei și mediului, Ministerul Economiei, Industriei și Proprietății din Japonia a propus „Programul de cercetare și dezvoltare a tehnologiilor de economisire a energiei”. Susținută de politica menționată anterior, industria japoneză a fibrei de carbon a reușit să centralizeze mai eficient toate aspectele resurselor și să promoveze soluționarea problemelor comune din industria fibrei de carbon.

„Dezvoltarea tehnologică, cum ar fi materiale structurale inovatoare noi” (2013-2022) este un proiect implementat în cadrul „Proiectului de cercetare Dezvoltare Viitoare” în Japonia, pentru a realiza în mod semnificativ dezvoltarea tehnologiei necesare pentru materiale structurale inovatoare și combinarea diferitelor materiale, cu obiectivul principal de a reduce greutatea ușoară (jumătate din greutatea mașinii) a mijloacelor de transport. Și, în final, de a realiza aplicarea practică a acestora. După preluarea proiectului de cercetare și dezvoltare în 2014, Agenția pentru Dezvoltare Tehnologică Industrială (NEDO) a dezvoltat mai multe subproiecte, ale căror obiective generale ale proiectului de cercetare în domeniul fibrei de carbon „Cercetare și dezvoltare fundamentală inovatoare în domeniul fibrei de carbon” au fost: dezvoltarea de noi compuși precursori ai fibrei de carbon; elucidarea mecanismului de formare a structurilor de carbonizare; și dezvoltarea și standardizarea metodelor de evaluare a fibrei de carbon. Proiectul, condus de Universitatea din Tokyo și la care participă în comun Institutul de Tehnologie Industrială (NEDO), Toray, Teijin, Dongyuan și Mitsubishi Liyang, a înregistrat progrese semnificative în ianuarie 2016 și reprezintă o altă descoperire majoră în domeniul fibrei de carbon pe bază de pahare, în urma inventării „modului Kondo” în Japonia în 1959.

2.2 Statele Unite

Agenția de pre-cercetare în domeniul apărării din SUA (DARPA) a lansat proiectul Advanced Structural Fiber în 2006, cu scopul de a reuni forța dominantă de cercetare științifică a țării pentru a dezvolta fibre structurale de generație următoare pe bază de fibre de carbon. Susținută de acest proiect, echipa de cercetare a Institutului de Tehnologie din Georgia din Statele Unite a inovat în tehnologia de preparare a sârmei brute în 2015, crescându-i modulul de elasticitate cu 30%, marcând astfel capacitatea Statelor Unite de a dezvolta a treia generație de fibră de carbon.

În 2014, Departamentul Energiei al Statelor Unite (DOE) a anunțat o subvenție de 11,3 milioane de dolari pentru două proiecte privind „procese catalitice în mai multe etape pentru conversia zaharurilor din biomasă necomestibile în acrilonitril” și „cercetarea și optimizarea acrilonitrilului derivat din producția de biomasă” pentru a promova utilizarea reziduurilor agricole, cercetarea materialelor din fibră de carbon regenerabilă de înaltă performanță, competitive din punct de vedere al costurilor, pentru producerea de materii prime regenerabile nealimentare, cum ar fi biomasa lemnoasă, și planuri de reducere a costului de producție a fibrelor de carbon regenerabile din biomasă la mai puțin de 5 USD/livră până în 2020.

În martie 2017, Departamentul Energiei al SUA a anunțat din nou o finanțare de 3,74 milioane de dolari pentru un „proiect de cercetare și dezvoltare pentru componente din fibră de carbon cu cost redus”, condus de Western American Institute (WRI), care se concentrează pe dezvoltarea de componente din fibră de carbon cu cost redus, bazate pe resurse precum cărbunele și biomasa.

În iulie 2017, Departamentul Energiei din SUA a anunțat finanțarea a 19,4 milioane de dolari pentru a sprijini cercetarea și dezvoltarea de vehicule avansate eficiente din punct de vedere energetic, dintre care 6,7 milioane sunt utilizate pentru a finanța prepararea fibrelor de carbon cu costuri reduse folosind materiale computaționale, inclusiv dezvoltarea de metode de evaluare multi-scală pentru tehnologia informatică integrată pentru a evalua interesul față de noii precursori ai fibrei de carbon. Teoria funcțională a densității asistată de dinamica moleculară avansată, învățarea automată și alte instrumente sunt utilizate pentru a dezvolta instrumente informatice de ultimă generație pentru a îmbunătăți eficiența selecției materiilor prime din fibră de carbon cu costuri reduse.

2.3 Europa

Industria europeană a fibrei de carbon s-a dezvoltat în Japonia și Statele Unite în anii șaptezeci sau optzeci ai secolului XX, dar din cauza tehnologiei și a capitalului, multe companii producătoare de fibre de carbon dintr-un singur tip nu au rezistat perioadei de creștere rapidă a cererii de fibre de carbon de după 2000 de ani și au dispărut. Compania germană SGL este singura companie din Europa care deține o cotă majoră din piața mondială a fibrei de carbon.

În noiembrie 2011, Uniunea Europeană a lansat Proiectul Eucarbon, care își propune să modernizeze capacitățile europene de producție în domeniul fibrei de carbon și al materialelor preimpregnate pentru industria aerospațială. Proiectul a durat 4 ani, cu o investiție totală de 3,2 milioane de euro, iar în mai 2017 a fost pusă în funcțiune cu succes prima linie de producție specială de fibră de carbon din Europa pentru aplicații spațiale, cum ar fi sateliții, permițând astfel Europei să renunțe la dependența de importurile de acest produs și să asigure siguranța aprovizionării cu materiale.

Cel de-al șaptelea program-cadru al UE intenționează să sprijine proiectul „fibră de carbon funcțională în pregătirea unui nou sistem precursor cu performanțe rentabile și gestionabile” (FIBRALSPEC) (2014-2017) în valoare de 6,08 milioane de euro. Proiectul, cu o durată de 4 ani, condus de Universitatea Tehnică Națională din Atena, Grecia, cu participarea unor companii multinaționale precum Italia, Regatul Unit și Ucraina, se concentrează pe inovarea și îmbunătățirea procesului de preparare continuă a fibrelor de carbon pe bază de poliacrilonitril pentru a realiza producția experimentală de fibre de carbon pe bază de panouri continue. Proiectul a finalizat cu succes dezvoltarea și aplicarea fibrei de carbon și a tehnologiei compozite îmbunătățite din resurse polimerice organice regenerabile (cum ar fi supercondensatoare, adăposturi de urgență rapide, precum și prototipuri de mașini mecanice electrice rotative de acoperire și dezvoltarea unei linii de producție de nanofibre etc.).

Un număr tot mai mare de sectoare industriale, precum industria auto, energia eoliană și construcțiile navale, necesită compozite ușoare și de înaltă performanță, ceea ce reprezintă o piață potențială imensă pentru industria fibrei de carbon. UE investește 5,968 milioane de euro pentru a lansa proiectul Carboprec (2014-2017), al cărui obiectiv strategic este de a dezvolta precursori cu costuri reduse din materiale regenerabile, prezente pe scară largă în Europa, și de a spori producția de fibre de carbon de înaltă performanță prin nanotuburi de carbon.

Programul de cercetare Cleansky II al Uniunii Europene a finanțat un proiect de „Cercetare și dezvoltare a anvelopelor compozite” (2017), condus de Institutul Fraunhofer pentru Producție și Fiabilitatea Sistemelor (LBF) din Germania, care intenționează să dezvolte componente ale roților față pentru aeronavele Airbus A320 din materiale compozite armate cu fibră de carbon. Scopul este de a reduce greutatea cu 40% față de materialele metalice convenționale. Proiectul este finanțat cu aproximativ 200.000 de euro.

2.4 Coreea

Cercetarea, dezvoltarea și industrializarea fibrei de carbon din Coreea de Sud au început târziu, în 2006, iar în 2013 a intrat oficial în faza practică, inversând situația coreeană, care depindea în totalitate de importurile de fibră de carbon. Grupul local xiaoxing din Coreea de Sud și Taiguang Business, în calitate de reprezentant al pionierilor din industrie, implicați activ în designul industriei fibrei de carbon, au înregistrat un impuls puternic de dezvoltare. În plus, baza de producție a fibrei de carbon înființată de Toray Japan în Coreea a contribuit, de asemenea, la piața fibrei de carbon din Coreea.

Guvernul coreean a ales să transforme Grupul Xiaoxing într-un loc de întâlnire pentru industriile inovatoare din domeniul fibrei de carbon. Scopul este de a forma un cluster în industria materialelor din fibră de carbon, de a promova dezvoltarea unui ecosistem economic creativ în întreaga regiune de nord, obiectivul final fiind de a forma un lanț de producție unic pentru materiale din fibră de carbon → piese → produse finite, înființarea unui cluster de incubare a fibrei de carbon putând fi comparată cu cea din Silicon Valley din Statele Unite, pentru a accesa noi piețe, a crea o nouă valoare adăugată și a atinge obiectivul de 10 miliarde de dolari în exporturi de produse legate de fibră de carbon (echivalentul a aproximativ 55,2 miliarde de yuani) până în 2020.

3. analiza cercetării și a rezultatelor cercetării globale în domeniul fibrei de carbon

Această subsecțiune prezintă lucrările SCI legate de cercetarea fibrei de carbon și rezultatele brevetelor DII din 2010, pentru a analiza simultan cercetarea academică și cercetarea și dezvoltarea industrială a tehnologiei globale a fibrei de carbon și pentru a înțelege pe deplin progresul cercetării și dezvoltării fibrei de carbon la nivel internațional.

Date derivate din baza de date Scie și baza de date Dewent din baza de date Web of Science publicată de Clarivate Analytics; interval de timp de recuperare: 2010-2017; data recuperării: 1 februarie 2018.

Strategia de recuperare a hârtiei SCI: Ts=((fibră de carbon* sau Fibră de carbon* sau ("Fibră de carbon*" nu "Fibră de sticlă de carbon") sau "Fibră de carbon*" sau "Filament de carbon*" sau ((poliacrilonitril sau smoală) și "precursor*" și fibră*) sau ("fibră de grafit*")) nu ("carbon de bambus")).

Strategia Dewent de căutare a brevetelor: Ti=((fibră de carbon* sau fibră de carbon* sau („Fibră de carbon*” nu „Fibră de sticlă de carbon”) sau „fibră de carbon*” sau „filament de carbon*” sau ((poliacrilonitril sau smoală) și „precursor*” și fibră*) sau („fibră de grafit*”)) nu („carbon de bambus”)) sau TS=((fibră de carbon* sau fibră de carbon* sau („Fibră de carbon*” nu „Fibră de sticlă de carbon”) sau „fibră de carbon*” sau „filament de carbon*” sau ((poliacrilonitril sau smoală) și „precursor*” și fibră*) sau („fibră de grafit*”)) nu („carbon de bambus”)) și IP=(D01F-009/12 sau D01F-009/127 sau D01F-009/133 sau D01F-009/14 sau D01F-009/145 sau D01F-009/15 sau D01F-009/155 sau D01F-009/16 sau D01F-009/17 sau D01F-009/18 sau D01F-009/20 sau D01F-009/21 sau D01F-009/22 sau D01F-009/24 sau D01F-009/26 sau D01F-09/28 sau D01F-009/30 sau D01F-009/32 sau C08K-007/02 sau C08J-005/04 sau C04B-035/83 sau D06M-014/36 sau D06M-101/40 sau D21H-013/50 sau H01H-001/027 sau H01R-039/24).

3.1 tendință

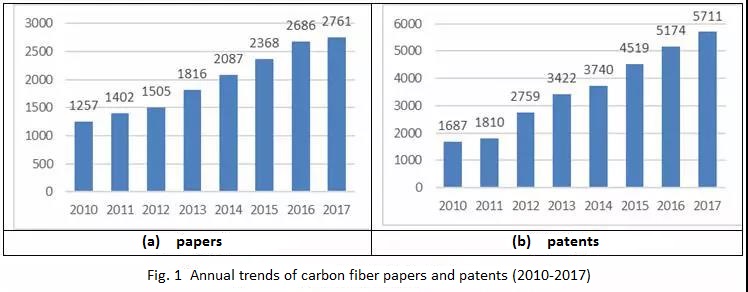

Din 2010, au fost publicate 16.553 de lucrări relevante la nivel mondial și au fost depuse 26.390 de brevete de invenție, toate prezentând o tendință ascendentă constantă de la an la an (Figura 1).

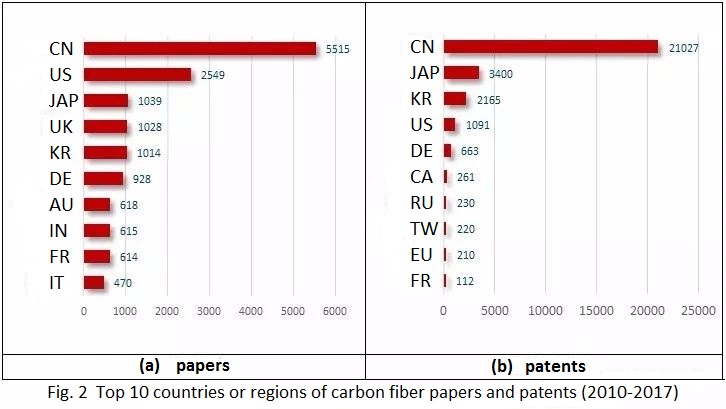

3.2 Distribuția pe țări sau regiuni

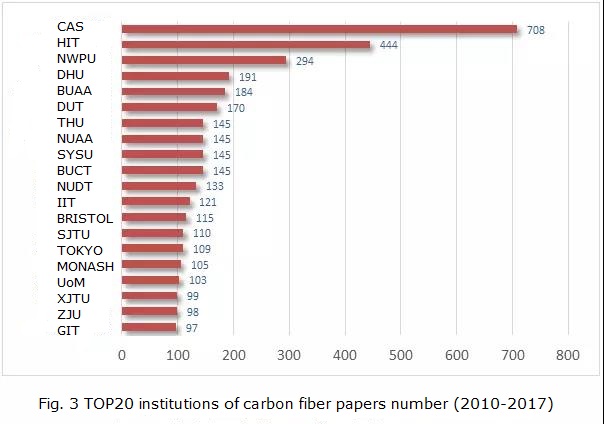

Primele 10 instituții cu cea mai mare producție globală de lucrări de cercetare privind fibra de carbon sunt din China, primele 5 fiind: Academia Chineză de Științe, Institutul de Tehnologie Harbin, Universitatea de Tehnologie Northwestern, Universitatea Donghua, Institutul de Aeronautică și Astronautică din Beijing. Printre instituțiile străine, Institutul Indian de Tehnologie, Universitatea din Tokyo, Universitatea din Bristol, Universitatea Monash, Universitatea din Manchester și Institutul de Tehnologie din Georgia se clasează între locurile 10-20 (Fig. 3).

În ceea ce privește numărul de cereri de brevete în primele 30 de instituții, Japonia are 5, iar 3 dintre acestea se află în primele cinci, compania Toray clasându-se pe primul loc, urmată de Mitsubishi Liyang (locul 2), Teijin (locul 4), East State (locul 10), Japan Toyo Textile Company (locul 24). China are 21 de instituții, Grupul Sinopec are cel mai mare număr de brevete, clasându-se pe locul trei. În al doilea rând, Institutul de Tehnologie Harbin, compania de cablu Henan Ke Letter, Universitatea Donghua, China Shanghai Petrochemical, Beijing Chemical Industry etc., Academia Chineză de Științe Shanxi Coal are cererea de brevet de invenție 66, clasându-se pe locul 27. Instituțiile sud-coreene au 2, dintre care Xiaoxing Co., Ltd. s-a clasat pe primul loc, clasându-se pe locul 8.

Instituțiile producătoare, producția de lucrări provine în principal de la universități și instituții de cercetare științifică, iar brevetele provin în principal de la companie. Se poate observa că fabricarea fibrei de carbon este o industrie de înaltă tehnologie. Fiind principalul corp al dezvoltării industriei de cercetare și dezvoltare a fibrei de carbon, compania acordă o mare importanță protejării tehnologiei de cercetare și dezvoltare a fibrei de carbon, în special cele două companii majore din Japonia, numărul de brevete este mult mai mare.

3.4 Puncte fierbinți de cercetare

Lucrările de cercetare privind fibra de carbon acoperă cele mai multe subiecte de cercetare: compozite din fibră de carbon (inclusiv compozite armate cu fibră de carbon, compozite cu matrice polimerică etc.), cercetarea proprietăților mecanice, analiza cu elemente finite, nanotuburi de carbon, delaminare, armare, oboseală, microstructură, filare electrostatică, tratament de suprafață, adsorbție și așa mai departe. Lucrările care tratează aceste cuvinte cheie reprezintă 38,8% din numărul total de lucrări.

Brevetele de invenție pentru fibra de carbon acoperă majoritatea subiectelor legate de prepararea fibrei de carbon, a echipamentelor de producție și a materialelor compozite. Printre acestea, companiile japoneze Toray, Mitsubishi Liyang, Teijin și alte companii din domeniul „compușilor polimerici armați cu fibre de carbon” au un aspect tehnic important. În plus, Toray și Mitsubishi Liyang au o proporție mare de brevete în domeniul „producției de fibre de carbon și echipamente de producție din poliacrilonitril”, „producției de fibre de carbon cu nitril nesaturat, cum ar fi poliacrilonitrilul, cianura de poliviniliden și etilena”, iar compania japoneză Teijin are o proporție mai mare de brevete în domeniul „compozitelor din fibre de carbon și compuși de oxigen”.

Grupul China Sinopec, Universitatea Chimică din Beijing, Academia Chineză de Științe Ningbo Materials au o mare parte din brevetele deținute de Universitatea de Inginerie Chimică din Beijing, Institutul Chimic al Cărbunelui Shanxi al Academiei Chineze de Științe și Institutul de Tehnologie Harbin pentru tehnologia „Utilizarea fibrelor de elemente anorganice ca ingrediente pentru prepararea compușilor polimerici” și alte tehnologii de brevetare.

În plus, din statisticile anuale de distribuție a brevetelor la nivel global se constată că în ultimii trei ani au început să apară o serie de noi puncte fierbinți, cum ar fi: „Compoziții de poliamide obținute prin formarea reacției de legătură carboxilată în lanțul principal”, „compoziții poliesterice prin formarea legăturilor esterice ale acidului carboxilic 1 în lanțul principal”, „material compozit pe bază de materiale sintetice”, „acid carboxilic ciclic care conține compuși de oxigen ca ingrediente ale compozitelor din fibră de carbon”, „sub formă tridimensională de solidificare sau tratare a materialelor textile”, „eter nesaturat, acetal, semiacetal, cetonă sau aldehidă prin reacția de legătură nesaturată carbon-carbon pentru producerea de compuși polimerici”, „țeavă sau cablu de material adiabatic”, „compozite din fibră de carbon cu esteri de fosfat ca ingrediente” și așa mai departe.

În ultimii ani, au apărut cercetări și dezvoltări în sectorul fibrei de carbon, majoritatea descoperirilor provenind din Statele Unite și Japonia. Cele mai recente tehnologii de ultimă generație se concentrează nu doar pe tehnologia de producție și preparare a fibrei de carbon, ci și pe aplicații într-o gamă mai largă de materiale auto, cum ar fi materialele ușoare, imprimarea 3D și materialele de generare a energiei. În plus, reciclarea și reciclarea materialelor din fibră de carbon, prepararea fibrei de carbon din lemn și lignină, printre alte realizări, au avut rezultate remarcabile. Rezultatele reprezentative sunt descrise mai jos:

1) Institutul de Tehnologie din Georgia al SUA face progrese în tehnologiile din fibra de carbon de a treia generație

În iulie 2015, cu finanțare DARPA, Institutul de Tehnologie din Georgia, cu tehnica sa inovatoare de filare a gelului de fibră de carbon pe bază de panou, și-a mărit semnificativ modulul, depășind fibra de carbon Hershey IM7, care este acum utilizată pe scară largă în aeronavele militare, marcând a doua țară din lume care stăpânește a treia generație de tehnologie a fibrei de carbon după Japonia.

Rezistența la tracțiune a fibrei de carbon filate prin gel, fabricată de Kumarz, atinge între 5,5 și 5,8 Gpa, iar modulul de tracțiune este între 354 și 375 gpa. „Aceasta este fibra continuă despre care s-a raportat cea mai mare rezistență și modul de performanță completă. În fasciculul de filamente scurte, rezistența la tracțiune de până la 12,1 Gpa este aceeași cu cea a fibrei de carbon poliacrilonitril cu cea mai mare rezistență.”

2) Tehnologia de încălzire cu unde electromagnetice

În 2014, Nedo a dezvoltat tehnologia de încălzire cu unde electromagnetice. Tehnologia de carbonizare cu unde electromagnetice se referă la utilizarea tehnologiei de încălzire cu unde electromagnetice pentru carbonizarea fibrei la presiune atmosferică. Performanța fibrei de carbon obținută este practic aceeași cu cea a fibrei de carbon produse prin încălzire la temperatură înaltă, modulul de elasticitate putând ajunge la peste 240 GPA, iar alungirea la rupere este mai mare de 1,5%, ceea ce reprezintă primul succes din lume.

Materialul fibros este carbonizat de undele electromagnetice, astfel încât nu este necesar echipamentul cuptorului de carbonizare utilizat pentru încălzirea la temperatură înaltă. Acest proces nu numai că reduce timpul necesar pentru carbonizare, dar reduce și consumul de energie și emisiile de CO2.

3) controlul fin al procesului de carbonizare

În martie 2014, Toray a anunțat dezvoltarea cu succes a fibrei de carbon t1100g. Toray utilizează tehnologia tradițională de filare în soluție cu pană pentru a controla fin procesul de carbonizare, a îmbunătăți microstructura fibrei de carbon la nanoscală, a controla orientarea microcristalină a grafitului, dimensiunea microcristalină, defectele și așa mai departe din fibră după carbonizare, astfel încât rezistența și modulul de elasticitate să poată fi îmbunătățite considerabil. Rezistența la tracțiune a fibrei t1100g este de 6,6 GPa, cu 12% mai mare decât cea a fibrei T800, iar modulul de elasticitate este de 324 GPa și a crescut cu 10%, intrând în etapa de industrializare.

4) Tehnologia de tratare a suprafețelor

Universitatea Teijin East State a dezvoltat cu succes o tehnologie de tratare a suprafețelor cu plasmă, care poate controla aspectul fibrei de carbon în doar câteva secunde. Această nouă tehnologie simplifică semnificativ întregul proces de producție și reduce consumul de energie cu 50% în comparație cu tehnologia existentă de tratare a suprafețelor pentru soluții apoase de electroliți. Mai mult, după tratamentul cu plasmă, s-a constatat că aderența fibrei și a matricei de rășină a fost, de asemenea, îmbunătățită.

5) studiu privind rata de retenție a rezistenței la tracțiune a fibrei de carbon în mediu de grafit la temperatură înaltă

Ningbo Materials a realizat cu succes un studiu detaliat privind analiza procesului, cercetarea structurii și optimizarea performanței fibrei de carbon de înaltă rezistență și de mod înalt din punct de vedere intern, în special lucrările de cercetare privind rata de retenție a rezistenței la tracțiune a fibrei de carbon în medii cu grafit la temperatură înaltă și recenta preparare cu succes a fibrei de carbon de înaltă rezistență și cu modul de elasticitate superior, cu o rezistență la tracțiune de 5,24 GPa și un modul de elasticitate volumică de 593 GPa. Aceasta continuă să aibă avantajul rezistenței la tracțiune în comparație cu fibra de carbon japoneză Toray m60j de înaltă rezistență și turnată (rezistență la tracțiune 3,92 GPa, modul de elasticitate 588 GPa).

6) Grafit pentru microunde

Yongda Advanced Materials a dezvoltat cu succes tehnologia exclusivă de grafit la temperaturi ultra-înalte, brevetată în Statele Unite, pentru producția de fibră de carbon de ordin mediu și superior, depășind cu succes trei blocaje în dezvoltarea fibrei de carbon de ordin superior: echipamentele din grafit sunt scumpe și se află sub control internațional, dificultățile tehnologiei chimice a mătăsii brute, randamentul producției este scăzut și costul este ridicat. Până în prezent, Yongda a dezvoltat 3 tipuri de fibre de carbon, toate ridicând rezistența și modulul de elasticitate al fibrei de carbon originale, de calitate relativ scăzută, la un nou nivel.

7) Nou proces de topire a filării sârmei brute din fibră de carbon pe bază de cuvă, realizat de Fraunhofer, Germania

Institutul Fraunhofer de Polimeri Aplicați (Applied Polymer Research, IAP) a anunțat recent că va prezenta cea mai recentă tehnologie Comcarbon la Salonul Aeronautic de la Berlin (ILA), pe 25 și 29 aprilie 2018. Această tehnologie reduce considerabil costul de producție al fibrei de carbon produse în masă.

Fig. 4 Filare prin topire cu sârmă brută.

Este bine cunoscut faptul că, în procesele tradiționale, jumătate din costul de producție al fibrei de carbon pe bază de sârmă este consumat în procesul de producție a sârmei brute. Având în vedere incapacitatea sârmei brute de a se topi, aceasta trebuie produsă folosind un proces costisitor de filare în soluție (Solution Spinning). „În acest scop, am dezvoltat un nou proces pentru producerea de mătase brută pe bază de sârmă, care poate reduce costul de producție al sârmei brute cu 60%. Acesta este un proces de filare prin topire economic și fezabil, utilizând un copolimer topit pe bază de sârmă special dezvoltat”, a explicat Dr. Johannes Ganster, ministrul polimerilor biologici la Institutul Fraunhofer IAP.

8) Tehnologia oxidării cu plasmă

4M Carbon fiber a anunțat că va folosi tehnologia de oxidare cu plasmă pentru a fabrica și vinde fibră de carbon de înaltă calitate și cu costuri reduse ca obiectiv strategic, nu doar pentru a licenția tehnologia. 4M susține că tehnologia de oxidare cu plasmă este de 3 ori mai rapidă decât tehnologia de oxidare convențională, în timp ce utilizarea energiei este mai mică de o treime din cea a tehnologiei tradiționale. Iar aceste afirmații au fost validate de mulți producători internaționali de fibră de carbon, care se consultă cu o serie dintre cei mai mari producători de fibră de carbon și producători auto din lume pentru a participa ca inițiatori ai producției de fibre de carbon cu costuri reduse.

9) Nanofibră de celuloză

Universitatea Kyoto din Japonia, împreună cu mai mulți furnizori majori de componente, cum ar fi compania de instalații electrice (cel mai mare furnizor al Toyota) și Daikyonishikawa Corp., lucrează la dezvoltarea de materiale plastice care combină nanofibre de celuloză. Acest material este fabricat prin ruperea pulpei de lemn în câțiva microni (1 la mia de mm). Greutatea noului material este doar o cincime din greutatea oțelului, dar rezistența sa este de cinci ori mai mare decât cea a oțelului.

10) corp frontal din fibră de carbon din poliolefină și materii prime de lignină

Laboratorul Național Oak Ridge din Statele Unite lucrează la cercetarea fibrei de carbon cu costuri reduse încă din 2007 și a dezvoltat corpuri frontale din fibră de carbon pentru materii prime de poliolefină și lignină, precum și tehnologii avansate de pre-oxidare cu plasmă și carbonizare cu microunde.

11) Noul polimer (polimer precursor) a fost dezvoltat prin eliminarea tratamentului refractar

În metoda de fabricație condusă de Universitatea din Tokyo, a fost dezvoltat un nou polimer (polimer precursor) pentru a elimina tratamentul refractar. Ideea principală este că, după filarea polimerului în mătase, acesta nu efectuează tratamentul refractar inițial, ci îl provoacă oxidarea în solvent. Dispozitivul de încălzire cu microunde este apoi încălzit la peste 1000 ℃ pentru carbonizare. Timpul de încălzire durează doar 2-3 minute. După tratamentul de carbonizare, se utilizează și plasma pentru a efectua tratamentul de suprafață, astfel încât să se poată produce fibra de carbon. Tratamentul cu plasmă durează mai puțin de 2 minute. În acest fel, timpul de sinterizare inițial de 30-60 de minute poate fi redus la aproximativ 5 minute. În noua metodă de fabricație, tratamentul cu plasmă este efectuat pentru a îmbunătăți legătura dintre fibra de carbon și rășina termoplastică ca material de bază CFRP. Modulul de elasticitate la tracțiune al fibrei de carbon fabricate prin noua metodă de fabricație este de 240GPa, rezistența la tracțiune este de 3,5GPa, iar alungirea ajunge la 1,5%. Aceste valori sunt la același nivel ca și cele ale fibrei de carbon Toray Universal Grade T300, utilizată pentru articole sportive etc.

12) reciclarea și utilizarea materialelor din fibră de carbon folosind procedeul cu pat fluidizat

Mengran Meng, primul autor al studiului, a declarat: „Recuperarea fibrei de carbon reduce impactul asupra mediului în comparație cu producția de fibre de carbon brute, dar există o conștientizare limitată a tehnologiilor potențiale de reciclare și a fezabilității economice a utilizării reciclării fibrei de carbon. Reciclarea constă în două etape: fibrele trebuie mai întâi recuperate din compozitele din fibră de carbon și descompuse termic prin măcinarea mecanică a materialelor sau prin utilizarea pirolizei sau a proceselor în pat fluidizat. Aceste metode îndepărtează partea plastică a materialului compozit, lăsând fibra de carbon, care poate fi apoi transformată în covorașe din fibre încâlcite folosind tehnologia de fabricare a hârtiei umede sau reorganizată în fibre direcționale.”

Cercetătorii au calculat că fibra de carbon ar putea fi recuperată din deșeuri compozite din fibră de carbon folosind un proces în pat fluidizat, necesitând doar 5 dolari/kg și mai puțin de 10% din energia necesară pentru fabricarea fibrei de carbon primare. Fibrele de carbon reciclate produse prin procese în pat fluidizat reduc cu greu modulul de elasticitate, iar rezistența la tracțiune este redusă cu 18% până la 50% față de fibrele de carbon primare, ceea ce le face potrivite pentru aplicații care necesită rigiditate ridicată, mai degrabă decât rezistență. „Fibrele de carbon reciclate pot fi potrivite pentru aplicații nestructurale care necesită greutate redusă, cum ar fi industria auto, construcții, eoliană și sportivă”, a spus Meng.

13) Noua tehnologie de reciclare a fibrei de carbon dezvoltată în Statele Unite

În iunie 2016, cercetătorii de la Institutul de Tehnologie din Georgia din Statele Unite au înmuiat fibră de carbon într-un solvent care conține alcool pentru a dizolva rășina epoxidică. Fibrele separate și rășinile epoxidice pot fi reutilizate, realizându-se cu succes recuperarea fibrei de carbon.

În iulie 2017, Universitatea de Stat din Washington a dezvoltat, de asemenea, o tehnologie de recuperare a fibrei de carbon, folosind acid slab drept catalizator, etanol lichid la temperaturi relativ scăzute pentru a descompune materialele termorezistente, fibra de carbon și rășina descompuse fiind conservate separat și putând fi reproduse.

14) Dezvoltarea tehnologiei de imprimare 3D cu cerneală din fibră de carbon în laboratorul LLNL, SUA

În martie 2017, Laboratorul Național Lawrence Livemore (LLNL) din Statele Unite a dezvoltat primele compozite din fibră de carbon de înaltă performanță, de calitate aeronautică, imprimate 3D. Aceștia au folosit o metodă de imprimare 3D cu transmitere directă a cernelii (DIW) pentru a crea structuri tridimensionale complexe care au îmbunătățit considerabil viteza de procesare pentru utilizarea în industria auto, aerospațială, de apărare, competiții de motociclete și surfing.

15) Statele Unite, Coreea și China cooperează în dezvoltarea fibrei de carbon pentru generarea de energie

În august 2017, campusul Dallas al Universității din Texas, Universitatea Hanyang din Coreea, Universitatea Nankai din China și alte instituții au colaborat la dezvoltarea unui material din fibră de carbon pentru generarea de energie. Firul este mai întâi înmuiat în soluții electrolitice, cum ar fi saramura, permițând ionilor din electrolit să se atașeze de suprafața nanotuburilor de carbon, care pot fi convertite în energie electrică atunci când firul este strâns sau întins. Materialul poate fi utilizat în orice loc cu energie cinetică fiabilă și este potrivit pentru furnizarea de energie senzorilor IoT.

16) Noi progrese în cercetarea fibrei de carbon din lignină lemnoasă obținute de chinezi, respectiv americani

În martie 2017, echipa specializată în fibre de la Institutul de Tehnologie și Inginerie a Materialelor din Ningbo a preparat un copolimer lignină-acrilonitril cu o bună filabilitate și stabilitate termică, utilizând tehnologia de esterificare și copolimerizare cu radicali liberi, modificare în doi pași. Filamente continue de înaltă calitate au fost obținute prin utilizarea copolimerului și a procesului de filare umedă, iar fibra de carbon compactă a fost obținută după stabilizare termică și tratament de carbonizare.

În august 2017, echipa de cercetare Birgitte Ahring de la Universitatea din Washington, Statele Unite, a amestecat lignină și poliacrilonitril în proporții diferite, apoi a folosit tehnologia de filare prin topire pentru a converti polimerii amestecați în fibre de carbon. Studiul a constatat că lignina adăugată la cele 20%-30% nu a afectat rezistența fibrei de carbon și se aștepta să fie utilizată în producția de materiale din fibră de carbon cu costuri mai mici pentru piese auto sau de aeronave.

La sfârșitul anului 2017, Laboratorul Național pentru Energie Regenerabilă (NREL) a publicat un studiu privind fabricarea acrilonitrilului folosind părți reziduale de plante, cum ar fi paie de porumb și paie de grâu. Mai întâi, materialele vegetale sunt descompuse în zahăr, apoi le transformă în acizi și le combină cu catalizatori ieftini pentru a produce produse țintă.

17) Japonia dezvoltă primul șasiu auto din compozit termoplastic armat cu fibră de carbon

În octombrie 2017, Agenția de Cercetare și Dezvoltare din industria energetică japoneză, integrată în cadrul Centrului Național de Cercetare a Compozitelor al Universității Nagoya, a dezvoltat cu succes primul șasiu auto din compozit termoplastic armat cu fibră de carbon din lume. Aceștia utilizează un proces automat de turnare directă online a compozitelor termoplastice armate cu fibre lungi, amestecarea continuă a particulelor de fibră de carbon și rășină termoplastică, fabricarea compozitelor armate cu fibre și apoi, prin încălzire și topire, producția cu succes a șasiurilor auto din CFRP termoplastic.

5. sugestii privind cercetarea și dezvoltarea tehnologiei fibrei de carbon în China

5.1 Design orientat spre viitor, cu accent pe avansarea în a treia generație a tehnologiei fibrei de carbon

Tehnologia fibrei de carbon de a doua generație din China nu este încă un progres complet. Țara noastră ar trebui să încerce să aibă o structură orientată spre viitor, care să reunească instituțiile noastre de cercetare relevante, axate pe descoperirea tehnologiilor cheie, pe concentrarea cercetării și dezvoltării tehnologiei de preparare a fibrei de carbon de înaltă performanță pentru a treia generație (adică aplicabilă în domeniul aerospațial, tehnologie a fibrei de carbon de înaltă rezistență și modul înalt), și pe dezvoltarea tehnologiei materialelor compozite din fibră de carbon, inclusiv pentru industria auto, construcții și reparații și alte tipuri de fibre de carbon ușoare și ieftine pentru cabluri mari, tehnologia de fabricație aditivă a materialelor compozite din fibră de carbon, tehnologia de reciclare și tehnologiile de prototipare rapidă.

5.2 Organizarea coordonată, consolidarea sprijinului, crearea de proiecte tehnice majore pentru a sprijini continuu cercetarea colaborativă

În prezent, în China există numeroase instituții care desfășoară cercetări în domeniul fibrei de carbon, însă puterea este dispersată și nu există un mecanism unificat de organizare a cercetării și dezvoltării și un sprijin financiar puternic pentru o coordonare eficientă. Judecând după experiența de dezvoltare a țărilor avansate, organizarea și structura proiectelor majore joacă un rol important în promovarea dezvoltării acestui domeniu tehnic. Ar trebui să ne concentrăm pe avantajul forței de cercetare și dezvoltare a Chinei, având în vedere progresul tehnologic al Chinei în domeniul fibrei de carbon, pentru a demara proiecte majore, a consolida inovația tehnologică colaborativă și a promova constant nivelul tehnologic al cercetării în domeniul fibrei de carbon din China, concurența internațională pentru fibra de carbon și compozite.

5.3 Îmbunătățirea mecanismului de evaluare a orientării către efectul aplicației a realizărilor tehnice

Din punctul de vedere al analizei econometrice a lucrărilor SCI, fibra de carbon din China este utilizată ca material de înaltă performanță în diverse domenii de cercetare, însă pentru tehnologia de producție și preparare a fibrei de carbon, concentrarea se concentrează în special pe reducerea costurilor și îmbunătățirea eficienței producției, ceea ce implică mai puține cercetări. Procesul de producție a fibrei de carbon este lung, punctele cheie ale tehnologiei, barierele de producție ridicate, este o integrare multidisciplinară și multitehnologică, necesitatea depășirii obstacolelor tehnice, promovarea eficientă a cercetării și dezvoltării tehnologiei de preparare a nucleelor „cost redus, performanță ridicată”. Pe de o parte, este necesară consolidarea investițiilor în cercetare, iar pe de altă parte, este necesară slăbirea domeniului evaluării performanței cercetării științifice, consolidarea orientării evaluării efectului aplicației realizărilor tehnice și trecerea de la evaluarea „cantitativă”, care acordă atenție publicării lucrărilor, la evaluarea „calitativă” a valorii rezultatelor.

5.4 Consolidarea cultivării talentelor din domeniul tehnologiei de vârf

Atributul de înaltă tehnologie al tehnologiei fibrei de carbon determină importanța talentelor specializate, iar existența unui personal tehnic de bază de ultimă generație determină direct nivelul de cercetare și dezvoltare al unei instituții.

Ca urmare a legăturilor de cercetare și dezvoltare în domeniul tehnologiei fibrei de carbon, ar trebui să acordăm atenție formării personalului implicat în compuși, pentru a asigura coordonarea și dezvoltarea tuturor legăturilor. În plus, din istoria dezvoltării cercetării fibrei de carbon în China, fluxul de experți în tehnologie de bază este adesea un factor cheie care afectează nivelul de cercetare și dezvoltare al unei instituții de cercetare. Menținerea preocupărilor experților de bază și ale echipelor de cercetare și dezvoltare în procesele de producție, compozite și produse majore este importantă pentru modernizarea continuă a tehnologiei.

Ar trebui să continuăm să consolidăm formarea și utilizarea personalului specializat de înaltă tehnologie în acest domeniu, să îmbunătățim politica de evaluare și tratament a talentelor din cercetarea și dezvoltarea tehnologică, să consolidăm cultivarea tinerelor talente, să sprijinim activ cooperarea și schimburile cu instituții străine de cercetare și dezvoltare avansată și să introducem energic talente avansate străine etc. Acest lucru va juca un rol important în promovarea dezvoltării cercetării fibrei de carbon în China.

Citat din-

Analiză a dezvoltării tehnologiei globale a fibrei de carbon și a implementării acesteia în China. Tian Yajuan, Zhang Zhiqiang, Tao Cheng, Yang Ming, Ba Jin, Chen Yunwei.Cercetare și dezvoltare științifico-tehnologică mondială2018

Data publicării: 04 dec. 2018