炭素繊維は、炭素含有量が95%以上の無機ポリマー繊維(無機新素材)であり、低密度、高強度、耐高温性、高い化学安定性、耐疲労性、耐摩耗性などの優れた基本物理化学特性を有し、高い振動減衰性、良好な伝導熱伝導性、電磁波遮蔽性能、低い熱膨張係数などの特性を備えています。これらの優れた特性により、炭素繊維は航空宇宙、鉄道輸送、車両製造、兵器・装備、建設機械、インフラ建設、海洋工学、石油工学、風力エネルギー、スポーツ用品などの分野で広く使用されています。

中国は、炭素繊維材料に対する国家戦略上のニーズに基づき、これを重点的に支援する新興産業の中核技術の一つに位置付けています。国家「十二五」科学技術計画において、高性能炭素繊維の製造・応用技術は、国家が支援する戦略的新興産業の中核技術の一つに挙げられています。2015年5月、国務院は「中国製造2025」を正式に発表し、新素材を重点的に推進・発展させる分野の一つと位置付け、高性能構造材料や先進複合材料を含む新素材分野の開発に重点を置きました。2015年10月、工業情報産業部は「中国製造2025重点分野技術ロードマップ」を正式に発表し、「高性能繊維及びその複合材料」を重要な戦略材料に位置付け、2020年の目標として「国産炭素繊維複合材料が大型航空機などの重要装備の技術要件を満たす」ことを目指しています。 2016年11月、国務院は国家戦略新興産業発展計画「十三五」を公布し、新素材産業の上流・下流協力支援を強化し、炭素繊維複合材などの分野で共同応用のパイロット実証を実施し、共同応用プラットフォームを構築することを明確に指摘した。2017年1月、工業開発部、国家発展改革委員会、科学技術部、財政部は共同で「新素材産業発展指導」を策定し、2020年までに「炭素繊維複合材、高品質特殊鋼、先進軽合金材料などの分野で70以上の重点新素材の産業化と応用を実現し、中国の新素材産業の発展レベルに合致するプロセス設備支援システムを構築する」ことを提案した。

炭素繊維とその複合材料は国防と人民生活に重要な役割を果たしているため、多くの専門家がその発展と研究動向の分析に重点を置いています。周洪博士は、高性能炭素繊維技術の発展の初期段階におけるアメリカの科学者による科学技術の貢献をレビューし、炭素繊維の16の主な応用と最近の技術進歩をスキャンして報告し、魏欣博士などはポリアクリロニトリル炭素繊維の生産技術、特性と応用と現在の技術開発をレビューしました。また、中国の炭素繊維発展における問題に対していくつかの建設的な提案を提出しています。さらに、多くの人が炭素繊維とその複合材料の分野で論文や特許の計量分析に関する研究を行ってきました。たとえば、馬翔林らは、1998年から2017年までの炭素繊維の特許分布と応用分野を計量の観点から分析しました。楊思思らはイノグラフィープラットフォームに基づき、全世界の炭素繊維織物特許検索とデータ統計を行い、特許の年間発展動向、特許権者、特許技術ホットスポットと技術の中核特許を分析した。

炭素繊維の研究開発の軌道から見ると、中国の研究は世界とほぼ同期しているが、発展は遅く、高性能炭素繊維の生産規模と品質は海外に比べて格差があり、研究開発プロセスを加速し、戦略的なレイアウトを進め、将来の産業発展の機会をつかむことが急務となっている。 そのため、本稿ではまず、各国の研究開発ルートの計画を把握するために、炭素繊維研究分野における各国のプロジェクトレイアウトを調査し、次に、炭素繊維の基礎研究と応用研究は炭素繊維の技術研究開発に非常に重要であるため、学術研究成果であるSCI論文と応用研究成果である特許から同時に計測分析を行い、炭素繊維分野の研究開発の進捗状況を全面的に把握し、この分野の最近の研究開発をスキャンして国際フロンティアの研究開発の進捗状況を覗き見します。最後に、上記の研究結果に基づいて、中国における炭素繊維分野の研究開発ルートについていくつかの提案を提示します。

2. C炭素繊維研究プロジェクトのレイアウト主要国・地域

炭素繊維の主な生産国は、日本、米国、韓国、一部の欧州諸国、そして台湾、中国です。先進技術国は炭素繊維技術の発展の初期段階からこの材料の重要性を認識し、戦略的な配置を行い、炭素繊維材料の開発を積極的に推進してきました。

2.1 日本

日本は炭素繊維技術において最も先進的な国です。東レ、ボン、三菱重工の3社は、炭素繊維生産において世界の約70~80%のシェアを占めています。しかしながら、日本はこの分野における強み、特に高性能な汎炭素繊維とエネルギー・環境に優しい技術の開発を非常に重視しており、強力な人的・財政的支援によって、エネルギー基本計画、経済成長戦略大綱、京都議定書など、数々の基本政策において、これを戦略的に推進すべきプロジェクトと位置付けています。日本の経済産業省は、国家エネルギー・環境基本政策に基づき、「省エネ技術研究開発プログラム」を策定しました。これらの政策に支えられ、日本の炭素繊維業界は、あらゆる面で資源をより効果的に集中化し、炭素繊維業界の共通課題の解決を推進してきました。

「革新的新構造材料等技術開発」(2013~2022年度)は、日本の「未来開拓研究プロジェクト」の一環として実施されたプロジェクトであり、輸送手段の軽量化(車両重量の半減)を主な目的として、必要な革新的構造材料技術の開発と異種材料の組み合わせを大幅に達成し、最終的に実用化を実現することを目的としています。2014年に研究開発プロジェクトを引き継いだ後、産業技術総合開発機構(NEDO)はいくつかのサブプロジェクトを開発しました。その中の炭素繊維研究プロジェクト「革新的炭素繊維基礎研究開発」の全体的な目的は、新しい炭素繊維前駆体化合物の開発、炭化構造の形成メカニズムの解明、炭素繊維の評価方法の開発と標準化でした。東京大学が主導し、産業技術研究所(NEDO)、東レ、帝人、東源、三菱重工が共同で取り組むこのプロジェクトは、2016年1月に大きな進展を遂げ、1959年に日本で発明された「近藤モード」に続く、汎ヨーロッパ系炭素繊維分野における新たな大きな進歩となった。

2.2 アメリカ合衆国

米国国防高等研究計画局(DARPA)は、2006年に先進構造繊維プロジェクトを開始し、国内有数の科学研究力を結集して炭素繊維をベースとした次世代構造繊維の開発を目指しました。このプロジェクトの支援を受け、米国ジョージア工科大学の研究チームは2015年に原線製造技術のブレークスルーを達成し、弾性係数を30%向上させました。これにより、米国は第三世代炭素繊維の開発能力を獲得しました。

2014年、米国エネルギー省(DOE)は、農業残渣の利用を促進するため、「非食用バイオマス糖をアクリロニトリルに変換する多段階触媒プロセス」と「バイオマス生産由来のアクリロニトリルの研究と最適化」に関する2つのプロジェクトに1,130万ドルの補助金を交付すると発表し、木質バイオマスなどの再生可能な非食用原料の生産に向けた、コスト競争力のある再生可能な高性能炭素繊維材料の研究を進め、2020年までにバイオマス再生可能炭素繊維の生産コストを1ポンドあたり5ドル未満に引き下げる計画だ。

2017年3月、米国エネルギー省は、石炭やバイオマスなどの資源をベースとした低コストの炭素繊維部品の開発に焦点を当てた、西部アメリカ研究所(WRI)主導の「低コスト炭素繊維部品研究開発プロジェクト」に374万ドルの資金提供を再度発表した。

2017年7月、米国エネルギー省は、先進的な省エネ自動車の研究開発を支援するために1,940万ドルの資金提供を発表しました。そのうち670万ドルは、新しい炭素繊維前駆物質の熱意を評価するための統合コンピュータ技術のマルチスケール評価方法の開発を含む、計算材料を使用した低コストの炭素繊維の製造に資金を提供するために使用されます。高度な分子動力学支援密度汎関数理論、機械学習などのツールを使用して、低コストの炭素繊維原材料の選択効率を向上させる最先端のコンピュータツールが開発されています。

2.3 ヨーロッパ

欧州の炭素繊維産業は、20世紀70年代、80年代に日本と米国で発展しましたが、技術と資金の不足により、多くの単独炭素繊維生産企業は2000年以降の炭素繊維需要の高成長期に乗り遅れ、消滅しました。ドイツのSGL社は、欧州で唯一、世界の炭素繊維市場で大きなシェアを占めている企業です。

2011年11月、欧州連合(EU)は、航空宇宙向け炭素繊維および含浸材料における欧州の製造能力の向上を目指す「ユーカーボン・プロジェクト」を立ち上げました。このプロジェクトは4年間にわたり、総額320万ユーロを投資し、2017年5月には、衛星などの宇宙用途向けの欧州初となる特殊炭素繊維生産ラインの建設に成功しました。これにより、欧州は炭素繊維への輸入依存から脱却し、材料供給の安全性を確保することが可能となりました。

EU第7次枠組みでは、「費用対効果が高く管理しやすい性能を有する新たな前駆体システムの製造における機能性炭素繊維」(FIBRALSPEC)プロジェクト(2014~2017年)に608万ユーロの支援を行う予定です。ギリシャのアテネ国立工科大学が主導し、イタリア、英国、ウクライナなどの多国籍企業が参加するこの4年間のプロジェクトは、ポリアクリロニトリル系炭素繊維の連続製造プロセスの革新と改良に重点を置き、パン系炭素繊維の連続製造実験の実現を目指しています。このプロジェクトは、再生可能な有機ポリマー資源から炭素繊維と強化複合技術(スーパーキャパシタ、緊急避難シェルター、プロトタイプの機械式電動回転コーティング機、ナノファイバー生産ライン開発など)の開発と応用を成功裏に完了しました。

自動車、風力発電、造船など、軽量で高性能な複合材料を求める産業分野はますます増えており、これは炭素繊維業界にとって巨大な潜在市場です。EUは596万8000ユーロを投じてCarboprecプロジェクト(2014~2017年)を立ち上げました。このプロジェクトの戦略的目標は、欧州で広く流通している再生可能素材から低コストの前駆体を開発し、カーボンナノチューブを通じて高性能炭素繊維の生産を強化することです。

欧州連合(EU)のCleansky II研究プログラムは、ドイツのフラウンホーファー生産・システム信頼性研究所(LBF)が主導する「複合材タイヤ研究開発」プロジェクト(2017年)に資金を提供しました。このプロジェクトでは、エアバスA320向けの炭素繊維強化複合材製航空機用前輪部品の開発を計画しており、従来の金属材料と比較して40%の軽量化を目指しています。このプロジェクトには約20万ユーロが資金提供されています。

2.4 韓国

韓国の炭素繊維の研究開発と産業化は遅れており、研究開発は2006年に開始され、2013年に正式に実用化段階に入り、韓国の炭素繊維が輸入に全面依存していた状況を打破しました。韓国の現地企業である小星グループと太光商社は、業界のパイオニアとして炭素繊維産業の発展に積極的に取り組んでおり、その勢いは力強いです。さらに、東レ日本が韓国に設立した炭素繊維生産拠点も、韓国の炭素繊維市場の発展に貢献しています。

韓国政府は、小星グループを炭素繊維革新産業の集積地とすることを決定しました。その目的は、炭素繊維材料産業クラスターを形成し、北方地域全体の創造的経済エコシステムの発展を促進することです。最終目標は、炭素繊維材料→部品→完成品のワンストップ生産チェーンを構築することです。炭素繊維インキュベーションクラスターの構築は、米国シリコンバレーに匹敵する規模で、新たな市場を開拓し、新たな付加価値を創造し、2020年までに炭素繊維関連製品の輸出額を100億ドル(約552億人民元相当)にするという目標を達成します。

3. 世界の炭素繊維研究と研究成果の分析

このサブセクションでは、2010 年以降の炭素繊維研究に関する SCI 論文と DII 特許結果を集計し、世界の炭素繊維技術の学術研究と産業研究開発を同時に分析し、国際的な炭素繊維研究開発の進捗状況を全面的に把握します。

Clarivate Analytics が発行する Web of Science データベースの Scie データベースおよび Dewent データベースから取得したデータ。取得期間の範囲: 2010~2017 年、取得日: 2018 年 2 月 1 日。

SCI 論文検索戦略: Ts=((carbonfibre* または Carbonfiber* または ("Carbon fiber*" not "carbon Fiberglass") または "carbon fibre*" または "carbonfilament*" または ((polyacrylonitrile or pitch) and "precursor*" andfiber*) または ("graphite fiber*")) not ("bamboo carbon"))。

Dewent特許検索戦略:Ti=((カーボンファイバー* または カーボンファイバー* または ("カーボンファイバー*" ではなく "カーボングラスファイバー") または "カーボンファイバー*" または "カーボンフィラメント*" または ((ポリアクリロニトリルまたはピッチ) および "前駆体*" およびファイバー*) または ("グラファイトファイバー*")) ではなく ("竹カーボン")) またはTS=((カーボンファイバー* または カーボンファイバー* または ("カーボンファイバー*" ではなく "カーボングラスファイバー") または "カーボンファイバー*" または "カーボンフィラメント*" または ((ポリアクリロニトリルまたはピッチ) および "前駆体*" およびファイバー*) または ("グラファイトファイバー*")) ではなく ("竹カーボン")) およびIP=(D01F-009/12 または D01F-009/127 または D01F-009/133 または D01F-009/14 またはD01F-009/145またはD01F-009/15またはD01F-009/155またはD01F-009/16またはD01F-009/17またはD01F-009/18またはD01F-009/20またはD01F-009/21またはD01F-009/22またはD01F-009/24またはD01F-009/26またはD01F-09/28またはD01F-009/30またはD01F-009/32またはC08K-007/02またはC08J-005/04またはC04B-035/83またはD06M-014/36またはD06M-101/40またはD21H-013/50またはH01H-001/027またはH01R-039/24)。

3.1 トレンド

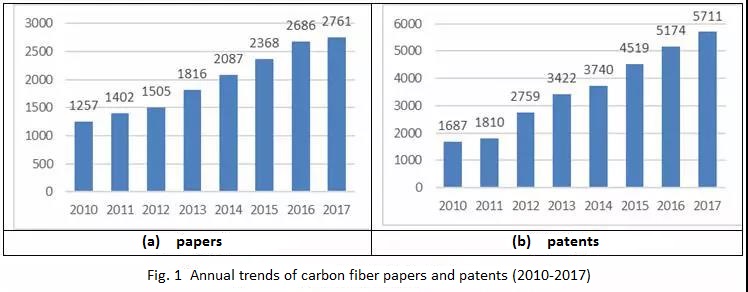

2010年以降、世界中で16,553件の関連論文が発表され、26,390件の発明特許が申請されており、いずれも年々着実に増加傾向を示しています(図1)。

3.2 国または地域の分布

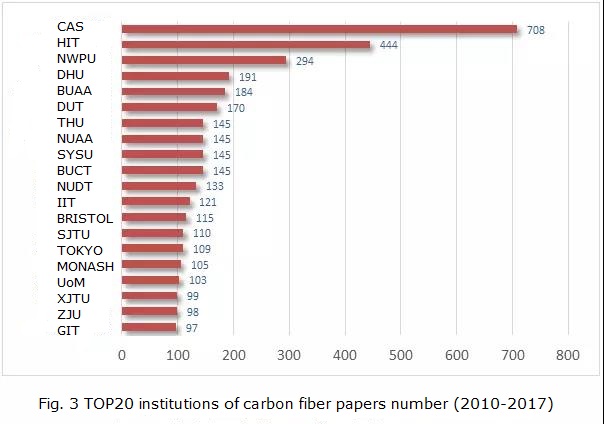

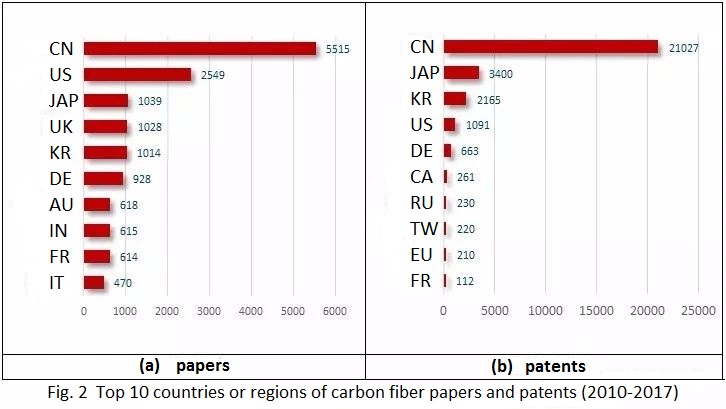

世界の炭素繊維研究論文数上位10機関は中国の機関で、そのうち上位5機関は中国科学院、ハルビン工業大学、西北理工大学、東華大学、北京航空航天学院です。海外の機関では、インド工科大学、東京大学、ブリストル大学、モナシュ大学、マンチェスター大学、ジョージア工科大学が10~20位にランクインしています(図3)。

特許出願件数上位30機関のうち、日本は5機関あり、そのうち3機関が上位5位に入っている。1位は東レ、続いて三菱溧陽(2位)、帝人(4位)、東方(10位)、日本東洋繊維(24位)と続いている。中国は21機関あり、シノペックグループが特許出願件数が最も多く、第3位。2位には、ハルビン工業大学、河南科技大学ケーブル会社、東華大学、中国上海石油化工、北京化学工業などがある。中国科学院山西炭鉱出願発明特許は66件で、27位。韓国は2機関あり、そのうち小星有限公司が1位で、第8位。

出力機関、論文の出力は主に大学や科学研究機関、特許の出力は主に同社から出ていることから、炭素繊維製造はハイテク産業であることがわかります。炭素繊維の研究開発産業発展の主体として、同社は炭素繊維の研究開発技術の保護を非常に重視しており、特に日本の2大企業をはるかに上回っています。特許の数ははるかにリードしています。

3.4 研究ホットスポット

炭素繊維に関する研究論文は、最も多くの研究テーマを網羅しています。炭素繊維複合材(炭素繊維強化複合材、ポリマーマトリックス複合材などを含む)、機械的特性研究、有限要素解析、カーボンナノチューブ、剥離、強化、疲労、微細構造、静電紡糸、表面処理、吸着などです。これらのキーワードを扱った論文は、論文総数の38.8%を占めています。

炭素繊維の発明特許は、炭素繊維の製造方法、製造設備、複合材料に関するテーマを最も多くカバーしています。その中でも、日本東レ、三菱重工、帝人などは「炭素繊維強化ポリマー複合材料」分野において重要な技術配置を占めています。また、東レと三菱重工は「ポリアクリロニトリル炭素繊維製造設備」、「ポリアクリロニトリル、ポリビニリデンシアノエチレンなどの不飽和ニトリルを用いた炭素繊維製造設備」などの技術において特許配置の割合が大きく、日本帝人は「炭素繊維と酸素化合物の複合材料」において特許配置の割合が大きくなっています。

中国石油化工集団、北京化学大学、中国科学院寧波材料は、「ポリアクリロニトリル製造用炭素繊維及びその製造設備」において大きな特許を保有している。また、北京化学工学大学、中国科学院山西石炭化学研究所、中国科学院寧波材料は、「無機元素繊維を原料として高分子化合物を製造する」技術を重点的に保有しており、ハルビン工業大学は「炭素繊維処理」、「炭素繊維と酸素含有化合物の複合材料」などの技術を重点的に保有している。

さらに、世界特許の年間統計分布統計から、過去3年間で「主鎖にカルボキシレート結合反応を形成することで得られるポリアミド組成物」、「主鎖に1つのカルボン酸エステル結合を形成することで得られるポリエステル組成物」、「合成材料に基づく複合材料」、「炭素繊維複合材料の成分としての環状カルボン酸含有酸素化合物」、「繊維材料の3次元的な凝固または処理」、「不飽和エーテル、アセタール、セミアセタール、ケトンまたはアルデヒドから炭素-炭素不飽和結合反応のみを介してポリマー化合物を生成する」、「断熱材料パイプまたはケーブル」、「リン酸エステルを成分とする炭素繊維複合材料」など、多くの新しいホットスポットが出現し始めていることがわかった。

近年、炭素繊維分野の研究開発が活発化しており、その成果のほとんどは米国と日本で生まれています。最新の最先端技術は、炭素繊維の製造・調製技術だけでなく、軽量化、3Dプリント、発電材料など、より幅広い自動車材料への応用にも焦点を当てています。さらに、炭素繊維材料のリサイクル・再生、木質リグニン炭素繊維の製造などの成果は、目覚ましい成果を上げています。代表的な成果を以下に示します。

1) 米国ジョージア工科大学が第3世代の炭素繊維技術を突破

2015年7月、ジョージア工科大学はDARPAの資金援助を受け、革新的なパンベースの炭素繊維ゲル紡糸技術により、その弾性率を大幅に向上させ、現在軍用機に広く使用されているハーシーIM7炭素繊維を上回り、日本に次いで世界で2番目に第三世代炭素繊維技術を習得した国となりました。

クマーズ社製のゲル紡糸炭素繊維の引張強度は5.5~5.8Gpa、引張弾性率は354~375Gpaです。「これは、総合的な性能において最高の強度と弾性率を有すると報告されている連続繊維です。短繊維束では、引張強度は最大12.1Gpaに達し、これはポリアクリロニトリル炭素繊維の中でも最高値です。」

2) 電磁波加熱技術

2014年、NEDOは電磁波加熱技術を開発しました。電磁波炭化技術とは、電磁波加熱技術を用いて大気圧下で繊維を炭化する技術です。得られた炭素繊維の性能は、高温加熱法で製造された炭素繊維とほぼ同等であり、弾性率は240GPA以上、破断伸びは1.5%以上に達し、これは世界初の成功です。

繊維状の材料を電磁波で炭化するため、高温加熱用の炭化炉設備は不要です。このプロセスは、炭化に必要な時間を短縮するだけでなく、エネルギー消費量を削減し、CO2排出量を削減します。

3) 炭化プロセスの微細制御

東レは2014年3月、T1100G炭素繊維の開発に成功したと発表しました。東レは、伝統的なパン溶液紡糸技術を用いて炭化工程を微細制御し、炭素繊維のナノスケールでの微細構造を改善し、炭化後の繊維中の黒鉛微結晶配向、微結晶サイズ、欠陥などを制御することで、強度と弾性率を大幅に向上させました。T1100Gの引張強度は6.6GPaで、T800より12%向上し、弾性率は324GPaで10%向上し、産業化段階に入っています。

4) 表面処理技術

帝人東日本は、わずか数秒で炭素繊維の外観を制御できるプラズマ表面処理技術の開発に成功しました。この新技術は、従来の電解質水溶液を用いた表面処理技術と比較して、製造プロセス全体を大幅に簡素化し、エネルギー消費量を50%削減します。さらに、プラズマ処理後、繊維と樹脂マトリックスの接着性も向上することが確認されました。

5)高温グラファイト環境における炭素繊維の引張強度保持率に関する研究

寧波材料は、国産高強度・高成形炭素繊維の工程分析、構造研究、性能最適化などの詳細な研究に成功し、特に高温黒鉛環境下での炭素繊維引張強度保持率に関する研究作業を行い、最近では引張強度5.24GPa、引張弾性率体積率593GPaの高強度・高弾性率炭素繊維の製造に成功しました。日本の東レm60j高強度高成形炭素繊維(引張強度3.92GPa、引張弾性率588GPa)と比べて引張強度の優位性を維持しています。

6) マイクロ波グラファイト

永大新素材は、米国独占特許の超高温グラファイト技術の開発に成功し、中高級炭素繊維の製造に成功しました。高高級炭素繊維開発における3つのボトルネックである、グラファイト設備の高価さと国際規制、生糸化学技術の難しさ、生産収率の低さと高コストを突破することに成功しました。永大はこれまでに3種類の炭素繊維を開発しており、いずれも従来の比較的低級な炭素繊維の強度と弾性率を新たな高みへと引き上げています。

7) ドイツのフラウンホーファーによるパンベースの炭素繊維原糸の溶融紡糸の新プロセス

フラウンホーファー応用高分子研究所(IAP)は、2018年4月25日~29日に開催されるベルリン航空ショーにおいて、最新のComcarbon技術を展示すると発表しました。この技術は、量産型炭素繊維の製造コストを大幅に削減します。

図4 生線溶融紡糸

従来の製法では、パンベース炭素繊維の生産コストの半分が原糸製造工程で消費されることはよく知られています。原糸は溶融できないため、高価な溶液紡糸法(ソリューションスピニング)で製造する必要があります。「この目的のために、私たちはパンベース生糸を製造するための新しいプロセスを開発しました。このプロセスにより、原糸の製造コストを60%削減できます。これは、特別に開発された溶融パンベース共重合体を用いた、経済的で実現可能な溶融紡糸プロセスです」と、フラウンホーファーIAP研究所の生物系ポリマー担当大臣であるヨハネス・ガンスター博士は説明しました。

8) プラズマ酸化技術

4Mカーボンファイバーは、プラズマ酸化技術を単なる技術ライセンス供与にとどまらず、高品質で低コストの炭素繊維の製造・販売に戦略的重点を置くと発表しました。4Mは、プラズマ酸化技術は従来の酸化技術に比べて3倍の速度で製造でき、エネルギー消費量は従来の3分の1以下であると主張しています。この主張は多くの国際的な炭素繊維メーカーによって裏付けられており、世界最大級の炭素繊維メーカーや自動車メーカーと協議し、低コスト炭素繊維生産の先駆者として参画しています。

9) セルロースナノファイバー

京都大学は、トヨタ自動車の主要サプライヤーである電装メーカーやダイキョーニシカワ株式会社など、複数の主要部品サプライヤーと共同で、セルロースナノファイバーを複合したプラスチック材料の開発に取り組んでいます。この材料は、木材パルプを数ミクロン(1000mmあたり1本)に微細化することで得られます。この新材料の重量は鉄鋼のわずか5分の1ですが、強度は鉄鋼の5倍です。

10)ポリオレフィンとリグニン原料の炭素繊維フロントボディ

米国のオークリッジ国立研究所は、2007年から低コストの炭素繊維の研究に取り組んでおり、ポリオレフィンやリグニン原料用の炭素繊維フロントボディや、高度なプラズマ前酸化やマイクロ波炭化技術を開発してきました。

11) 難燃処理を省いた新しいポリマー(前駆体ポリマー)が開発された。

東京大学が主導する製造方法では、耐火処理を除去するために新しいポリマー(前駆体ポリマー)が開発されました。そのポイントは、ポリマーを紡糸してシルクにした後、本来の耐火処理を行わず、溶媒中で酸化させることです。その後、マイクロ波加熱装置で1000℃以上に加熱して炭化します。加熱時間はわずか2~3分です。炭化処理後、プラズマで表面処理も行い、炭素繊維を製造します。プラズマ処理時間は2分未満です。このようにして、本来の30~60分の焼結時間を約5分に短縮できます。新製造方法では、プラズマ処理を行うことで、炭素繊維とCFRP基材となる熱可塑性樹脂との接着性を向上させています。新製造方法で製造された炭素繊維の引張弾性率は240GPa、引張強度は3.5GPa、伸びは1.5%に達します。これらの値は、スポーツ用品などに使用されている東レユニバーサルグレードの炭素繊維T300と同等レベルです。

12) 流動床プロセスを用いた炭素繊維材料のリサイクルと利用

本研究の筆頭著者である孟然(メンラン)氏は、「炭素繊維の回収は、原料炭素繊維の生産に比べて環境への影響を軽減しますが、潜在的なリサイクル技術や炭素繊維のリサイクル利用の経済的実現可能性に関する認識は限られています」と述べています。「リサイクルは2段階に分かれています。まず、炭素繊維複合材から繊維を回収し、機械粉砕材、熱分解法、流動床法などを用いて熱分解します。これらの方法では、複合材のプラスチック部分が除去され、炭素繊維が残ります。その後、炭素繊維は湿式製紙技術を用いて絡み合った繊維マットに加工したり、方向性繊維に再編成したりすることができます。」

研究者らは、流動床プロセスを用いることで、炭素繊維複合廃棄物から炭素繊維を回収できると試算しました。回収に必要なコストは1kgあたりわずか5ドル、エネルギーは一次炭素繊維の製造に必要な量の10%未満です。流動床プロセスで製造されたリサイクル炭素繊維は、弾性率の低下がほとんどなく、引張強度は一次炭素繊維に比べて18%から50%低下するため、強度よりも高い剛性が求められる用途に適しています。「リサイクル炭素繊維は、自動車、建設、風力、スポーツ産業など、軽量化が求められる非構造用途に適している可能性があります」と孟氏は述べています。

13) 米国で開発された炭素繊維リサイクルの新技術

2016年6月、米国ジョージア工科大学の研究者らは、アルコールを含む溶剤に炭素繊維を浸してエポキシ樹脂を溶解し、分離された繊維とエポキシ樹脂を再利用して炭素繊維を回収することに成功した。

2017年7月、ワシントン州立大学も炭素繊維回収技術を開発しました。これは、弱酸を触媒として、比較的低温の液体エタノールを使用して熱硬化性材料を分解し、分解された炭素繊維と樹脂を別々に保存し、再生に利用できるようにするものです。

14) 米国LLNL研究所における3Dプリント炭素繊維インク技術の開発

2017年3月、米国ローレンス・ライブモア国立研究所(LLNL)は、3Dプリントによる高性能航空グレード炭素繊維複合材料を初めて開発しました。彼らは、直接インク透過(DIW)方式の3Dプリント技術を用いて複雑な三次元構造を作製し、自動車、航空宇宙、防衛、オートバイ競技、サーフィンなどでの利用における処理速度を大幅に向上させました。

15) 米国、韓国、中国は発電用炭素繊維の開発で協力している

2017年8月、テキサス大学ダラス校、韓国漢陽大学、中国南開大学などの研究機関が協力し、発電用炭素繊維糸素材の開発に着手しました。糸をまず塩水などの電解質溶液に浸すことで、電解質中のイオンがカーボンナノチューブの表面に付着し、糸を締め付けたり伸ばしたりすることで電気エネルギーに変換されます。この素材は、安定した運動エネルギーがあればどこでも使用でき、IoTセンサーへの電力供給に適しています。

16) 中国とアメリカの木質リグニン炭素繊維研究における新たな進歩

2017年3月、寧波材料工学研究所の特殊繊維チームは、エステル化とフリーラジカル共重合の二段階改質技術を用いて、優れた紡糸性と熱安定性を備えたリグニン-アクリロニトリル共重合体を調製しました。この共重合体と湿式紡糸プロセスを用いて高品質の連続フィラメントを得、熱安定化および炭化処理を経て、コンパクト炭素繊維を得ました。

2017年8月、米国ワシントン大学のビルギッテ・アーリング研究チームは、リグニンとポリアクリロニトリルを異なる割合で混合し、溶融紡糸技術を用いて混合ポリマーを炭素繊維に変換するという実験を行いました。この研究では、20~30%のリグニンを添加しても炭素繊維の強度に影響を与えないことが示され、自動車や航空機部品向けの低コスト炭素繊維材料の製造への応用が期待されます。

2017年末、国立再生可能エネルギー研究所(NREL)は、トウモロコシの茎や小麦の茎などの植物の廃棄物からアクリロニトリルを製造する研究を発表しました。この研究では、まず植物材料を糖に分解し、次に酸に変換し、安価な触媒と組み合わせることで目的の製品を製造しています。

17) 日本が世界初の炭素繊維強化熱可塑性複合材自動車シャシーを開発

2017年10月、日本の新エネルギー産業技術総合研究開発機構と名古屋大学複合材料研究センターは、世界初の炭素繊維強化熱可塑性複合材自動車シャシーの開発に成功しました。彼らは、長繊維強化熱可塑性複合材の自動オンライン直接成形プロセスを採用し、炭素繊維と熱可塑性樹脂粒子を連続的に混合して繊維強化複合材を製造し、その後、加熱溶融接合により熱可塑性CFRP自動車シャシーの製造に成功しました。

5. 中国における炭素繊維技術の研究開発に関する提案

5.1 前向きなレイアウト、目標志向、第3世代の炭素繊維技術の突破に焦点を当てる

中国の第2世代炭素繊維技術はまだ全面的な突破口を開いておらず、わが国は前向きな配置に努め、国内のトップレベルの関連研究機関を集め、重点技術の獲得に注力し、第3世代の高性能炭素繊維製造技術(すなわち、航空宇宙用の高強度、高弾性炭素繊維技術に応用可能)の研究開発に重点を置き、自動車、建築、補修などの軽量で低コストの大口径炭素繊維製造、炭素繊維複合材料の付加製造技術、リサイクル技術、ラピッドプロトタイピング技術を含む炭素繊維複合材料技術を開発する必要があります。

5.2 組織を調整し、支援を強化し、共同研究を継続的に支援するための主要な技術プロジェクトを立ち上げる

現在、中国には炭素繊維の研究を行う機関が数多く存在するが、その権限は分散しており、統一された研究開発組織メカニズムと効果的な調整のための強力な資金援助が欠如している。先進国の開発経験から判断すると、主要プロジェクトの組織と配置は、この技術分野の発展を促進する上で大きな役割を果たしている。中国の優位性のある研究開発力に焦点を当て、中国の炭素繊維の画期的な研究開発技術を考慮して、主要プロジェクトを発足させ、協力的な技術革新を強化し、中国の炭素繊維研究技術レベルを絶えず向上させ、国際的な炭素繊維および複合材料との競争力を高める必要がある。

5.3 技術成果の応用効果指向の評価メカニズムの改善

SCI論文を計量分析の視点から見ると、中国の炭素繊維は高強度・高性能材料として様々な研究分野で活用されているが、炭素繊維の生産・製造技術に関しては、特にコスト削減や生産効率の向上に重点を置いた研究が不足している。炭素繊維の生産工程は長く、技術の要点が明確で、生産障壁も高く、多分野・多技術の融合が求められる。こうした技術障壁を突破し、「低コスト・高性能」の中核製造技術の研究開発を効果的に推進する必要がある。一方では研究投資を強化する必要がある。他方では、科学研究分野の成果評価を弱め、技術成果の応用効果評価への指導を強化し、論文発表を重視する「定量的」評価から成果の価値を重視する「質的」評価へと転換する必要がある。

5.4 先端技術複合人材の育成強化

炭素繊維技術のハイテク特性は専門人材の重要性を決定し、最先端の中核技術者を擁しているかどうかが機関の研究開発レベルを直接決定します。

炭素繊維技術の研究開発連携においては、複合人材の育成に注力し、各連携の連携と発展を確保する必要があります。また、中国における炭素繊維研究の発展史から見て、技術中核専門家の流動性は、研究機関の研究開発レベルに影響を与える重要な要素であることがしばしばあります。生産プロセス、複合材料、主要製品における中核専門家と研究開発チームの定着を維持することは、継続的な技術向上にとって重要です。

この分野における専門ハイテク人材の育成と活用を引き続き強化し、技術研究開発人材に対する評価・処遇政策を改善し、若手人材の育成を強化し、海外の先進的な研究開発機関との協力・交流を積極的に支援し、海外の先進的な人材を積極的に導入するなど、中国の炭素繊維研究の発展を促進する上で大きな役割を果たす必要がある。

引用元-

世界の炭素繊維技術の発展と中国への啓蒙に関する分析。田亜娟、張志強、淘程、楊明、巴金、陳雲偉。世界の科学技術研究開発。2018

投稿日時: 2018年12月4日