La fibra de carbono es un nuevo material de fibra polimérica inorgánica con un contenido de carbono superior al 95%, que presenta baja densidad, alta resistencia, resistencia a altas temperaturas, alta estabilidad química, antifatiga, resistencia al desgaste y otras excelentes propiedades físicas y químicas básicas. Además, posee alta atenuación de vibraciones, buena conductividad térmica, apantallamiento electromagnético y bajo coeficiente de expansión térmica, entre otras características. Estas excelentes propiedades hacen que la fibra de carbono sea ampliamente utilizada en los sectores aeroespacial, ferroviario, fabricación de vehículos, armamento y equipos, maquinaria de construcción, construcción de infraestructuras, ingeniería naval, ingeniería petrolera, energía eólica, artículos deportivos y otros.

Con base en las necesidades estratégicas nacionales de materiales de fibra de carbono, China la ha incluido como una de las tecnologías clave de las industrias emergentes que se priorizan. En la planificación nacional de ciencia y tecnología "Doce Cinco", la tecnología de preparación y aplicación de fibra de carbono de alto rendimiento es una de las tecnologías clave de las industrias emergentes estratégicas que apoya el Estado. En mayo de 2015, el Consejo de Estado lanzó oficialmente "Hecho en China 2025", destacando los nuevos materiales como una de las áreas clave de la vigorosa promoción y desarrollo, incluyendo materiales estructurales de alto rendimiento y compuestos avanzados. En octubre de 2015, el Ministerio de Industria e Industria de la Información publicó oficialmente la "Hoja de Ruta Tecnológica de Áreas Clave de Fabricación en China 2025", que considera la fibra de alto rendimiento y sus compuestos como un material estratégico clave. El objetivo para 2020 es que los compuestos nacionales de fibra de carbono cumplan con los requisitos técnicos de grandes aeronaves y otros equipos importantes. En noviembre de 2016, el Consejo de Estado emitió el Plan Nacional de Desarrollo Estratégico de Industrias Emergentes "Trece Cinco", que establecía claramente el fortalecimiento de la cooperación en las fases iniciales y finales de la industria de nuevos materiales, en compuestos de fibra de carbono y otros campos, para llevar a cabo demostraciones piloto de aplicaciones colaborativas y construir una plataforma de aplicación colaborativa. En enero de 2017, el Ministerio de Industria y Desarrollo, la Comisión Nacional de Desarrollo y Reforma (CNDR), el Ministerio de Ciencia y Tecnología y el Ministerio de Finanzas formularon conjuntamente la "Guía para el desarrollo de las industrias de nuevos materiales", y propusieron que, a partir de 2020, se lograra la industrialización y aplicación de más de 70 nuevos materiales clave en compuestos de fibra de carbono, aceros especiales de alta calidad, materiales de aleación ligera avanzados y otros campos, y se construyera un sistema de soporte de equipos de proceso que estuviera a la altura del nivel de desarrollo de la industria de nuevos materiales de China.

Debido a que la fibra de carbono y sus compuestos desempeñan un papel importante en la defensa nacional y el sustento de las personas, muchos expertos se centran en su desarrollo y análisis de las tendencias de investigación. El Dr. Zhou Hong revisó las contribuciones científicas y tecnológicas realizadas por científicos estadounidenses en las primeras etapas del desarrollo de la tecnología de fibra de carbono de alto rendimiento, y escaneó e informó sobre 16 aplicaciones principales y avances tecnológicos recientes de la fibra de carbono, y la tecnología de producción, propiedades y aplicación de la fibra de carbono de poliacrilonitrilo y su desarrollo tecnológico actual fueron revisados por el Dr. Wei Xin, etc. También presenta algunas sugerencias constructivas para los problemas existentes en el desarrollo de la fibra de carbono en China. Además, muchas personas han realizado investigaciones sobre el análisis metrológico de artículos y patentes en el campo de la fibra de carbono y sus compuestos. Por ejemplo, Ma Xianglin y otros desde el punto de vista de la metrología desde la distribución y aplicación de patentes de fibra de carbono de 1998-2017 del campo de análisis; Yang Sisi y otros, basándose en la plataforma innography para la búsqueda de patentes de tejidos de fibra de carbono a nivel mundial y las estadísticas de datos, analizan la tendencia de desarrollo anual de patentes, los titulares de patentes, el punto crítico de tecnología de patentes y la patente principal de la tecnología.

Desde la perspectiva de la trayectoria de investigación y desarrollo de la fibra de carbono, la investigación china está prácticamente sincronizada con la mundial. Sin embargo, su desarrollo es lento y la escala y calidad de la producción de fibra de carbono de alto rendimiento presentan una brecha con respecto a los países extranjeros. Existe una necesidad urgente de acelerar el proceso de I+D, impulsar la planificación estratégica y aprovechar las futuras oportunidades de desarrollo de la industria. Por lo tanto, este documento, en primer lugar, investiga la estructura de proyectos de investigación en fibra de carbono en distintos países para comprender la planificación de las rutas de I+D en cada uno de ellos. En segundo lugar, dado que la investigación básica y la investigación aplicada de la fibra de carbono son cruciales para la investigación y el desarrollo tecnológico de la fibra de carbono, realizamos un análisis metrológico a partir de los resultados de investigaciones académicas (documentos SCI) y de investigaciones aplicadas (patentes) para comprender integralmente el progreso de la I+D en el campo de la fibra de carbono y analizar los avances recientes en este campo para evaluar el progreso de la I+D en la frontera internacional. Finalmente, con base en los resultados de la investigación, se presentan algunas sugerencias para la ruta de investigación y desarrollo en el campo de la fibra de carbono en China.

2. Cfibra de carbonoDiseño del proyecto de investigaciónprincipales países/regiones

Los principales países productores de fibra de carbono son Japón, Estados Unidos, Corea del Sur, algunos países europeos, Taiwán y China. Los países con tecnología avanzada, en las primeras etapas del desarrollo de la tecnología de fibra de carbono, han reconocido la importancia de este material y han implementado estrategias para impulsar activamente su desarrollo.

2.1 Japón

Japón es el país más desarrollado en tecnología de fibra de carbono. Las empresas japonesas Toray, Bong y Mitsubishi Liyang representan entre el 70% y el 80% del mercado mundial de producción de fibra de carbono. Sin embargo, Japón concede gran importancia a mantener sus fortalezas en este campo, en particular al desarrollo de fibras de carbono de alto rendimiento basadas en pan y tecnologías respetuosas con el medio ambiente y la energía. Con un sólido apoyo humano y financiero, diversas políticas fundamentales, como el Plan Energético Básico, el Plan Estratégico para el Crecimiento Económico y el Protocolo de Kioto, han convertido este proyecto en un proyecto estratégico que debe impulsarse. Con base en la Política Nacional Básica de Energía y Medio Ambiente, el Ministerio de Economía, Industria y Bienes Raíces de Japón ha presentado el "Programa de Investigación y Desarrollo de Tecnologías de Ahorro Energético". Gracias a esta política, la industria japonesa de fibra de carbono ha logrado centralizar de forma más eficaz todos los recursos y promover la solución de problemas comunes en el sector.

El proyecto "Desarrollo tecnológico como nuevos materiales estructurales innovadores" (2013-2022) se implementó en el marco del "Proyecto de investigación de Desarrollo Futuro" en Japón para impulsar significativamente el desarrollo de la tecnología necesaria para materiales estructurales innovadores y la combinación de diferentes materiales, con el objetivo principal de reducir el peso ligero (a la mitad del peso del automóvil) de los medios de transporte y, finalmente, lograr su aplicación práctica. Tras asumir el proyecto de investigación y desarrollo en 2014, la Agencia de Desarrollo de Tecnología Industrial (NEDO) desarrolló varios subproyectos. Los objetivos generales del proyecto de investigación sobre fibra de carbono "Investigación y desarrollo básico innovador de fibra de carbono" fueron: desarrollar nuevos compuestos precursores de fibra de carbono; dilucidar el mecanismo de formación de las estructuras de carbonización; y desarrollar y estandarizar métodos de evaluación de la fibra de carbono. El proyecto, dirigido por la Universidad de Tokio y en el que participan conjuntamente el Instituto de Tecnología Industrial (NEDO), Toray, Teijin, Dongyuan y Mitsubishi Liyang, ha logrado un progreso significativo en enero de 2016 y supone otro gran avance en el campo de la fibra de carbono a base de pan tras la invención del "modo Kondo" en Japón en 1959.

2.2 Estados Unidos

La Agencia de Investigación Preliminar de Defensa de EE. UU. (DARPA) lanzó el proyecto de Fibra Estructural Avanzada en 2006 con el objetivo de reunir a los principales investigadores científicos del país para desarrollar fibras estructurales de nueva generación basadas en fibra de carbono. Con el apoyo de este proyecto, el equipo de investigación del Instituto Tecnológico de Georgia (EE. UU.) logró avances en la tecnología de preparación de alambre en bruto en 2015, incrementando su módulo elástico en un 30 %, lo que permitió a Estados Unidos desarrollar la tercera generación de fibra de carbono.

En 2014, el Departamento de Energía de los Estados Unidos (DOE) anunció un subsidio de 11,3 millones de dólares para dos proyectos sobre "procesos catalíticos de múltiples pasos para la conversión de azúcares de biomasa no comestible en acrilonitrilo" e "investigación y optimización del acrilonitrilo derivado de la producción de biomasa" para promover el uso de residuos agrícolas, la investigación sobre materiales de fibra de carbono renovables de alto rendimiento y competitivos en costos para la producción de materias primas renovables no basadas en alimentos, como la biomasa leñosa, y planes para reducir el costo de producción de fibras de carbono renovables de biomasa a menos de $5/lb para 2020.

En marzo de 2017, el Departamento de Energía de EE. UU. anunció nuevamente 3,74 millones de dólares en financiación para un "proyecto de I+D de componentes de fibra de carbono de bajo coste" dirigido por el Western American Institute (WRI), que se centra en el desarrollo de componentes de fibra de carbono de bajo coste basados en recursos como el carbón y la biomasa.

En julio de 2017, el Departamento de Energía de EE. UU. anunció la financiación de 19,4 millones de dólares para apoyar la investigación y el desarrollo de vehículos avanzados de bajo consumo energético, 6,7 millones de los cuales se utilizan para financiar la preparación de fibras de carbono de bajo coste utilizando materiales computacionales, incluido el desarrollo de métodos de evaluación de múltiples escalas para tecnología informática integrada para evaluar el entusiasmo de los nuevos precursores de fibra de carbono, la teoría funcional de la densidad asistida por dinámica molecular avanzada, el aprendizaje automático y otras herramientas se utilizan para desarrollar herramientas informáticas de última generación para mejorar la eficiencia de selección de materias primas de fibra de carbono de bajo coste.

2.3 Europa

La industria europea de la fibra de carbono se desarrolló en Japón y Estados Unidos en los años setenta u ochenta del siglo XX, pero debido a la tecnología y al capital, muchas empresas productoras de una sola fibra de carbono no se adhirieron al período de alto crecimiento de la demanda de fibra de carbono después de 2000 años y desaparecieron. La empresa alemana SGL es la única empresa en Europa que tiene una participación importante en el mercado mundial de fibra de carbono.

En noviembre de 2011, la Unión Europea lanzó el Proyecto Eucarbon, cuyo objetivo es mejorar la capacidad de fabricación europea de fibra de carbono y materiales preimpregnados para la industria aeroespacial. El proyecto, con una duración de 4 años y una inversión total de 3,2 millones de euros, estableció con éxito en mayo de 2017 la primera línea de producción de fibra de carbono especial de Europa para aplicaciones espaciales, como satélites. Esto permitió a Europa reducir su dependencia de las importaciones y garantizar la seguridad del suministro de materiales.

El Séptimo Programa Marco de la UE prevé financiar el proyecto FIBRALSPEC (2014-2017), "Fibra de carbono funcional en la preparación de un nuevo sistema precursor con un rendimiento rentable y gestionable". Este proyecto, de 4 años de duración y liderado por la Universidad Técnica Nacional de Atenas (Grecia), cuenta con la participación de empresas multinacionales como Italia, el Reino Unido y Ucrania. Se centra en la innovación y la mejora del proceso de preparación continua de fibras de carbono basadas en poliacrilonitrilo para lograr la producción experimental de fibras de carbono de base pan-continua. El proyecto ha completado con éxito el desarrollo y la aplicación de fibra de carbono y tecnología de compuestos mejorada a partir de polímeros orgánicos renovables (como supercondensadores, refugios de emergencia rápida, así como prototipos de máquinas de recubrimiento rotativo mecánico-eléctrico y el desarrollo de líneas de producción de nanofibras, entre otros).

Un número creciente de sectores industriales, como la automoción, la energía eólica y la construcción naval, requieren compuestos ligeros de alto rendimiento, lo que representa un enorme mercado potencial para la industria de la fibra de carbono. La UE invierte 5,968 millones de euros en el proyecto Carboprec (2014-2017), cuyo objetivo estratégico es desarrollar precursores de bajo coste a partir de materiales renovables ampliamente presentes en Europa y mejorar la producción de fibras de carbono de alto rendimiento mediante nanotubos de carbono.

El programa de investigación Cleansky II de la Unión Europea financió el proyecto "I+D de neumáticos compuestos" (2017), liderado por el Instituto Fraunhofer para la Fiabilidad de la Producción y los Sistemas (LBF) de Alemania, que planea desarrollar componentes para las ruedas delanteras de los aviones Airbus A320 fabricados con materiales compuestos reforzados con fibra de carbono. El objetivo es reducir el peso en un 40 % en comparación con los materiales metálicos convencionales. El proyecto cuenta con una financiación aproximada de 200 000 euros.

2.4 Corea

La I+D y la industrialización de la fibra de carbono en Corea del Sur tuvieron un inicio tardío. La I+D comenzó en 2006 y, en 2013, entró en la fase práctica, revirtiendo la dependencia total de la fibra de carbono coreana de las importaciones. Gracias al grupo local Xiaoxing de Corea del Sur y a Taiguang Business, pioneros en la industria y activos en el desarrollo de la industria de la fibra de carbono, el impulso de desarrollo es sólido. Además, la base de producción de fibra de carbono establecida por Toray Japan en Corea también ha contribuido al crecimiento del mercado de fibra de carbono en el país.

El gobierno coreano ha decidido convertir al Grupo Xiaoxing en un punto de encuentro para las industrias innovadoras de fibra de carbono. El objetivo es formar un clúster industrial de materiales de fibra de carbono, promover el desarrollo de un ecosistema económico creativo en toda la región norte y crear una cadena de producción integral que integre materiales de fibra de carbono, piezas y productos terminados. El establecimiento de un clúster de incubación de fibra de carbono puede equipararse con Silicon Valley en Estados Unidos, abrir nuevos mercados y generar valor añadido. Alcanzar la meta de 10.000 millones de dólares en exportaciones de productos relacionados con la fibra de carbono (equivalente a unos 55.200 millones de yuanes) para 2020.

3. Análisis de la investigación mundial sobre fibra de carbono y sus resultados.

Esta subsección cuenta los artículos de SCI relacionados con la investigación de fibra de carbono y los resultados de patentes de DII desde 2010, con el fin de analizar la investigación académica y la investigación y el desarrollo industrial de la tecnología global de fibra de carbono al mismo tiempo, y comprender completamente el progreso de la investigación y el desarrollo de fibra de carbono a nivel internacional.

Datos derivados de la base de datos Scie y de la base de datos Dewent en la base de datos Web of Science publicada por Clarivate Analytics; rango de tiempo de recuperación: 2010-2017; fecha de recuperación: 1 de febrero de 2018.

Estrategia de recuperación de artículos de SCI: Ts=((fibra de carbono* o fibra de carbono* o ("fibra de carbono*" no "fibra de vidrio de carbono") o "fibra de carbono*" o "filamento de carbono*" o ((poliacrilonitrilo o brea) y "precursor*" y fibra*) o ("fibra de grafito*")) no ("carbono de bambú"))。

Estrategia de búsqueda de patentes de Dewent: Ti = ((fibra de carbono* o fibra de carbono* o ("fibra de carbono*" no "fibra de vidrio de carbono") o "fibra de carbono*" o "filamento de carbono*" o ((poliacrilonitrilo o brea) y "precursor*" y fibra*) o ("fibra de grafito*")) no ("carbono de bambú")) o TS = ((fibra de carbono* o fibra de carbono* o ("fibra de carbono*" no "fibra de vidrio de carbono") o "fibra de carbono*" o "filamento de carbono*" o ((poliacrilonitrilo o brea) y "precursor*" y fibra*) o ("fibra de grafito*")) no ("carbono de bambú")) e IP = (D01F-009/12 o D01F-009/127 o D01F-009/133 o D01F-009/14 o D01F-009/145 o D01F-009/15 o D01F-009/155 o D01F-009/16 o D01F-009/17 o D01F-009/18 o D01F-009/20 o D01F-009/21 o D01F-009/22 o D01F-009/24 o D01F-009/26 o D01F-09/28 o D01F-009/30 o D01F-009/32 o C08K-007/02 o C08J-005/04 o C04B-035/83 o D06M-014/36 o D06M-101/40 o D21H-013/50 o H01H-001/027 o H01R-039/24).

Tendencia 3.1

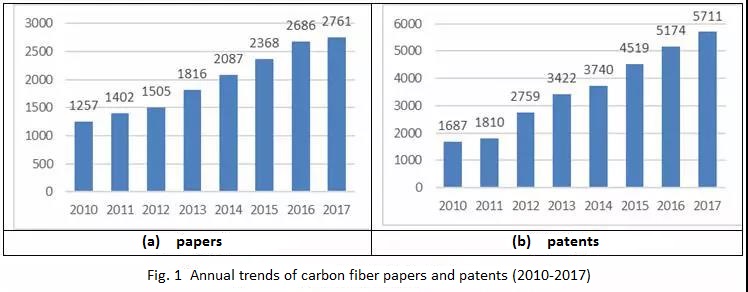

Desde 2010, se han publicado 16.553 artículos relevantes en todo el mundo y se han solicitado 26.390 patentes de invención, todo lo cual muestra una tendencia ascendente constante año tras año (Figura 1).

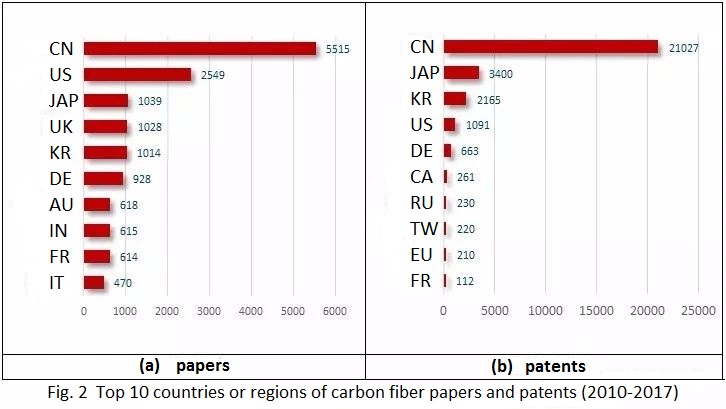

3.2 Distribución por países o regiones

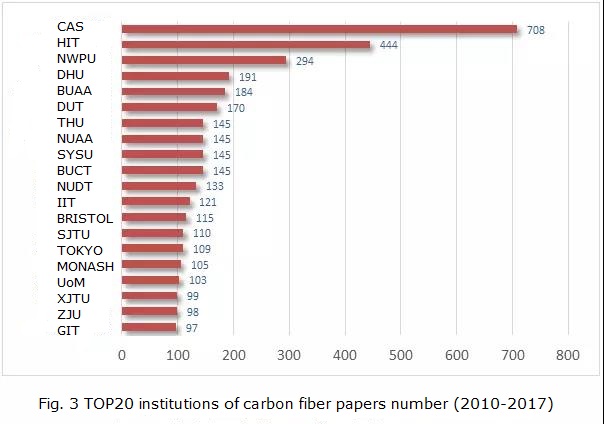

Las 10 instituciones con mayor producción de artículos de investigación sobre fibra de carbono a nivel mundial son chinas. Las 5 primeras son: la Academia China de Ciencias, el Instituto de Tecnología de Harbin, la Universidad Tecnológica del Noroeste, la Universidad de Donghua y el Instituto de Aeronáutica y Astronáutica de Pekín. Entre las instituciones extranjeras, el Instituto Indio de Tecnología, la Universidad de Tokio, la Universidad de Bristol, la Universidad de Monash, la Universidad de Manchester y el Instituto de Tecnología de Georgia se ubican entre el 10 y el 20 (Fig. 3).

Número de solicitudes de patentes en las 30 principales instituciones, Japón tiene 5, y 3 de ellas están entre las cinco primeras, la compañía Toray ocupó el primer lugar, seguida de Mitsubishi Liyang (2º), Teijin (4º), East State (10º), Japan Toyo Textile Company (24º), China tiene 21 instituciones, Sinopec Group tiene el mayor número de patentes, ocupando el tercer lugar, en segundo lugar, el Instituto de Tecnología de Harbin, la compañía de cables Henan Ke Letter, la Universidad Donghua, China Shanghai Petrochemical, Beijing Chemical Industry, etc., la Patente de invención de la aplicación de carbón de Shanxi de la Academia China de Ciencias 66, ocupando el puesto 27, las instituciones surcoreanas tienen 2, de las cuales Xiaoxing Co., Ltd. ocupó el primer lugar, ocupando el octavo lugar.

Las instituciones de producción, la producción del documento principalmente de universidades e instituciones de investigación científica, la producción de patentes principalmente de la empresa, se puede ver que la fabricación de fibra de carbono es una industria de alta tecnología, como el cuerpo principal de la fibra de carbono I + D Desarrollo de la industria, la empresa concede gran importancia a la protección de la tecnología de I + D de fibra de carbono, especialmente las 2 principales empresas en Japón, el número de patentes está muy por delante.

3.4 Puntos críticos de investigación

Los artículos de investigación sobre fibra de carbono abarcan la mayoría de los temas de investigación: compuestos de fibra de carbono (incluidos los reforzados con fibra de carbono, los de matriz polimérica, etc.), investigación sobre propiedades mecánicas, análisis de elementos finitos, nanotubos de carbono, delaminación, refuerzo, fatiga, microestructura, hilado electrostático, tratamiento de superficies, adsorción, etc. Los artículos que abordan estas palabras clave representan el 38,8 % del total de artículos.

Las patentes de invención de fibra de carbono abarcan la mayoría de los temas relacionados con la preparación de fibra de carbono, equipos de producción y materiales compuestos. Entre ellas, las empresas japonesas Toray, Mitsubishi Liyang, Teijin y otras que se dedican a compuestos poliméricos reforzados con fibra de carbono presentan un importante diseño técnico. Además, Toray y Mitsubishi Liyang, en la producción de fibra de carbono con poliacrilonitrilo y equipos de producción, y en la producción de fibra de carbono con nitrilos insaturados, como poliacrilonitrilo y cianuro de polivinilideno etileno, entre otras tecnologías, tienen una gran proporción de diseño de patentes. La empresa japonesa Teijin, en el sector de compuestos de fibra de carbono y compuestos de oxígeno, tiene una mayor proporción de diseño de patentes.

El Grupo Sinopec de China, la Universidad Química de Beijing, la Academia China de Ciencias de Ningbo Materiales en la "producción de poliacrilonitrilo de fibra de carbono y equipos de producción" tienen una gran proporción del diseño de patentes; Además, la Universidad de Ingeniería Química de Beijing, el Instituto Químico del Carbón de Shanxi de la Academia China de Ciencias y la Academia China de Ciencias de Ningbo materiales clave de diseño "Usando fibra de elemento inorgánico como los ingredientes de la preparación de compuestos de polímeros" tiene el Instituto de Tecnología de Harbin se centra en el diseño de "tratamiento de fibra de carbono", "fibra de carbono y compuestos que contienen oxígeno" y otras tecnologías.

Además, de las estadísticas anuales de distribución estadística de patentes globales se desprende que en los últimos tres años han comenzado a surgir una serie de nuevos puntos calientes, tales como: "Composiciones de poliamidas obtenidas a partir de la formación de la reacción de enlace carboxilato en la cadena principal", "composiciones de poliéster a partir de la formación de enlaces éster de ácido carboxílico 1 en la cadena principal", "material compuesto a base de materiales sintéticos", "ácido carboxílico cíclico que contiene compuestos de oxígeno como ingredientes de compuestos de fibra de carbono", "en forma tridimensional de solidificación o tratamiento de materiales textiles", "éter insaturado, acetal, semiacetal, cetona o aldehído a través de solo la reacción de enlace insaturado carbono-carbono para la producción de compuestos poliméricos", "tubería o cable de material adiabático", "Compuestos de fibra de carbono con ésteres de fosfato como ingredientes", etc.

En los últimos años, la I+D en el sector de la fibra de carbono ha experimentado un auge, con la mayoría de los avances provenientes de Estados Unidos y Japón. Las tecnologías de vanguardia más recientes se centran no solo en la producción y preparación de fibra de carbono, sino también en aplicaciones en una gama más amplia de materiales automotrices, como materiales ligeros, de impresión 3D y de generación de energía. Además, el reciclaje de materiales de fibra de carbono, la preparación de fibra de carbono de lignina de madera y otros logros han demostrado un rendimiento excepcional. Los resultados representativos se describen a continuación:

1) El Instituto de Tecnología de Georgia (EE. UU.) avanza en las tecnologías de fibra de carbono de tercera generación

En julio de 2015, con financiación de DARPA, el Instituto de Tecnología de Georgia, con su innovadora técnica de hilado de gel de fibra de carbono a base de pan, aumentó significativamente su módulo, superando la fibra de carbono Hershey IM7, que ahora se usa ampliamente en aviones militares, lo que lo convierte en el segundo país del mundo en dominar la tercera generación de tecnología de fibra de carbono después de Japón.

La resistencia a la tracción de la fibra de carbono hilada en gel fabricada por Kumarz alcanza entre 5,5 y 5,8 Gpa, y su módulo de tracción se encuentra entre 354 y 375 Gpa. «Esta es la fibra continua con la mayor resistencia y módulo de rendimiento integral. En el haz de filamentos cortos, la resistencia a la tracción alcanza los 12,1 Gpa, la misma que la fibra de carbono de poliacrilonitrilo más alta».

2) Tecnología de calentamiento por ondas electromagnéticas

En 2014, Nedo desarrolló la tecnología de calentamiento por ondas electromagnéticas. La tecnología de carbonización por ondas electromagnéticas se refiere al uso de esta tecnología para carbonizar la fibra a presión atmosférica. El rendimiento de la fibra de carbono obtenida es prácticamente el mismo que el de la fibra de carbono producida mediante calentamiento a alta temperatura: el módulo elástico puede superar los 240 GPA y la elongación a la rotura supera el 1,5 %, lo que representa un éxito rotundo a nivel mundial.

El material fibroso se carboniza mediante ondas electromagnéticas, por lo que no se requiere el uso de hornos de carbonización para el calentamiento a alta temperatura. Este proceso no solo reduce el tiempo de carbonización, sino que también reduce el consumo de energía y las emisiones de CO2.

3) control fino del proceso de carbonización

En marzo de 2014, Toray anunció el exitoso desarrollo de la fibra de carbono t1100g. Toray utiliza la tecnología tradicional de hilado por solución en bandeja para controlar con precisión el proceso de carbonización, mejorar la microestructura de la fibra de carbono a escala nanométrica, controlar la orientación y el tamaño microcristalino del grafito, los defectos, etc., en la fibra tras la carbonización, mejorando así considerablemente la resistencia y el módulo elástico. La resistencia a la tracción del t1100g es de 6,6 GPa, un 12 % superior a la del T800, y el módulo elástico es de 324 GPa, un 10 % superior, lo que lo sitúa en la fase de industrialización.

4) Tecnología de tratamiento de superficies

El Estado de Teijin Este ha desarrollado con éxito una tecnología de tratamiento de superficies por plasma que permite controlar la apariencia de la fibra de carbono en tan solo unos segundos. Esta nueva tecnología simplifica significativamente todo el proceso de producción y reduce el consumo de energía en un 50 % en comparación con la tecnología existente de tratamiento de superficies para soluciones acuosas de electrolitos. Además, tras el tratamiento con plasma, se observó una mejora en la adhesión de la fibra a la matriz de resina.

5) Estudio sobre la tasa de retención de la resistencia a la tracción de la fibra de carbono en un entorno de grafito de alta temperatura.

Ningbo Materials llevó a cabo con éxito un estudio detallado sobre el análisis de procesos, la investigación de la estructura y la optimización del rendimiento de la fibra de carbono de alta resistencia y modo alto nacional, especialmente el trabajo de investigación sobre la tasa de retención de la resistencia a la tracción de la fibra de carbono en un entorno de grafito de alta temperatura, y la reciente preparación exitosa de fibra de carbono de alta resistencia y módulo más alto con una resistencia a la tracción de 5,24 GPa y un volumen de módulo de tracción de 593 GPa, sigue teniendo la ventaja de la resistencia a la tracción en comparación con la fibra de carbono altamente moldeada de alta resistencia Toray m60j de Japón (resistencia a la tracción 3,92 GPa, módulo de tracción 588 GPa).

6) Grafito de microondas

Yongda Advanced Materials ha desarrollado con éxito la tecnología de grafito de ultraalta temperatura, patentada exclusivamente en Estados Unidos, para la producción de fibra de carbono de grado medio y superior. Superó con éxito tres obstáculos en el desarrollo de fibra de carbono de grado superior: el alto coste de los equipos de grafito y su control internacional, las dificultades de la tecnología química de la seda cruda y el bajo rendimiento de producción, así como su elevado coste. Hasta la fecha, Yongda ha desarrollado tres tipos de fibra de carbono, que han elevado la resistencia y el módulo de la fibra de carbono original de grado relativamente bajo a un nuevo nivel.

7) Nuevo proceso de hilado por fusión de alambre crudo de fibra de carbono a base de sartén, de Fraunhofer, Alemania

El Instituto Fraunhofer de Polímeros Aplicados (Investigación de Polímeros Aplicados, IAP) anunció recientemente que presentará la última tecnología Comcarbon en el Salón Aeronáutico de Berlín (ILA) del 25 al 29 de abril de 2018. Esta tecnología reduce significativamente el coste de producción de la fibra de carbono en masa.

Fig. 4. Hilado por fusión de alambre crudo.

Es bien sabido que, en los procesos tradicionales, la mitad del coste de producción de la fibra de carbono a base de pan se consume en la producción de alambre crudo. Debido a la imposibilidad de fundir el alambre crudo, debe producirse mediante un costoso proceso de hilado en solución (Solution Spinning). "Para ello, hemos desarrollado un nuevo proceso para la producción de seda cruda a base de pan, que puede reducir el coste de producción del alambre crudo en un 60 %. Se trata de un proceso de hilado por fusión económico y viable, que utiliza un copolímero fundido a base de pan especialmente desarrollado", explicó el Dr. Johannes Ganster, ministro de Polímeros Biológicos del Instituto Fraunhofer IAP.

8) Tecnología de oxidación de plasma

4M Carbon Fiber anunció que utilizará la tecnología de oxidación por plasma para fabricar y vender fibra de carbono de alta calidad y bajo costo como un enfoque estratégico, no solo para licenciarla. 4M afirma que la tecnología de oxidación por plasma es tres veces más rápida que la tecnología de oxidación convencional, mientras que el consumo de energía es menos de un tercio del de la tecnología tradicional. Estas declaraciones han sido validadas por numerosos productores internacionales de fibra de carbono, que están en consulta con varios de los fabricantes de fibra de carbono y fabricantes de automóviles más importantes del mundo para participar como impulsores de la producción de fibras de carbono de bajo costo.

9) Nanofibra de celulosa

La Universidad de Kioto de Japón, junto con varios proveedores importantes de componentes, como la empresa de instalación eléctrica (el mayor proveedor de Toyota) y Daikyonishikawa Corp., trabaja en el desarrollo de materiales plásticos que combinan nanofibras de celulosa. Este material se fabrica fragmentando la pulpa de madera en unas pocas micras (1 por mil mm). El peso del nuevo material es solo una quinta parte del del acero, pero su resistencia es cinco veces mayor.

10) Cuerpo frontal de fibra de carbono de materias primas de poliolefina y lignina.

El Laboratorio Nacional de Oak Ridge en Estados Unidos ha estado trabajando en investigaciones de fibra de carbono de bajo costo desde 2007 y ha desarrollado cuerpos frontales de fibra de carbono para materias primas de poliolefina y lignina, así como tecnologías avanzadas de preoxidación de plasma y carbonización por microondas.

11) El nuevo polímero (polímero precursor) se desarrolló eliminando el tratamiento refractario.

En el método de fabricación liderado por la Universidad de Tokio, se ha desarrollado un nuevo polímero (polímero precursor) para eliminar el tratamiento refractario. El punto principal es que, tras hilar el polímero para obtener seda, no se somete al tratamiento refractario original, sino que se oxida en el disolvente. El dispositivo de calentamiento por microondas se calienta a más de 1000 °C para la carbonización. El tiempo de calentamiento es de tan solo 2-3 minutos. Tras la carbonización, también se utiliza plasma para el tratamiento superficial, lo que permite fabricar fibra de carbono. El tratamiento con plasma dura menos de 2 minutos. De esta forma, el tiempo de sinterización original de 30-60 minutos se reduce a aproximadamente 5 minutos. En el nuevo método de fabricación, el tratamiento con plasma mejora la unión entre la fibra de carbono y la resina termoplástica como material base de CFRP. El módulo elástico de la fibra de carbono fabricada con el nuevo método es de 240 GPa, la resistencia a la tracción es de 3,5 GPa y la elongación alcanza el 1,5 %. Estos valores son el mismo nivel que la fibra de carbono de grado universal Toray T300 utilizada para artículos deportivos, etc.

12) Reciclaje y utilización de materiales de fibra de carbono mediante proceso de lecho fluidizado.

Mengran Meng, primer autor del estudio, afirmó: «La recuperación de fibra de carbono reduce el impacto ambiental en comparación con la producción de fibra de carbono cruda, pero existe un conocimiento limitado sobre las posibles tecnologías de reciclaje y la viabilidad económica de su utilización. El reciclaje consta de dos etapas: primero, las fibras deben recuperarse de los compuestos de fibra de carbono y descomponerse térmicamente mediante materiales de molienda mecánica o mediante procesos de pirólisis o lecho fluidizado. Estos métodos eliminan la parte plástica del material compuesto, dejando fibra de carbono, que posteriormente puede convertirse en esteras de fibra enredadas mediante tecnología de fabricación de papel húmedo o reorganizarse en fibras direccionales.»

Los investigadores calcularon que la fibra de carbono podría recuperarse de los residuos de compuestos de fibra de carbono mediante un proceso de lecho fluidizado, lo que requiere solo 5 dólares por kg y menos del 10 % de la energía necesaria para fabricar la fibra de carbono primaria. Las fibras de carbono recicladas producidas mediante procesos de lecho fluidizado apenas reducen el módulo, y la resistencia a la tracción se reduce entre un 18 % y un 50 % en comparación con las fibras de carbono primarias, lo que las hace adecuadas para aplicaciones que requieren alta rigidez en lugar de resistencia. «Las fibras de carbono recicladas pueden ser adecuadas para aplicaciones no estructurales que requieren ligereza, como las industrias automotriz, de la construcción, eólica y deportiva», afirmó Meng.

13) Nueva tecnología de reciclaje de fibra de carbono desarrollada en Estados Unidos

En junio de 2016, investigadores del Instituto de Tecnología de Georgia en Estados Unidos sumergieron fibra de carbono en un solvente que contenía alcohol para disolver la resina epoxi, las fibras separadas y las resinas epoxi se pueden reutilizar, logrando así con éxito la recuperación de la fibra de carbono.

En julio de 2017, la Universidad Estatal de Washington también desarrolló una tecnología de recuperación de fibra de carbono, utilizando ácido débil como catalizador, el uso de etanol líquido a temperaturas relativamente bajas para descomponer materiales termoendurecibles, la fibra de carbono descompuesta y la resina se conservan por separado y se pueden poner en reproducción.

14) Desarrollo de tecnología de tinta de fibra de carbono para impresión 3D en el laboratorio LLNL, EE. UU.

En marzo de 2017, el Laboratorio Nacional Lawrence Livemore (LLNL) de Estados Unidos desarrolló los primeros compuestos de fibra de carbono impresos en 3D de alto rendimiento y grado aeronáutico. Utilizaron un método de impresión 3D de transmisión directa de tinta (DIW) para crear estructuras tridimensionales complejas que mejoraron considerablemente la velocidad de procesamiento para su uso en los sectores automotriz, aeroespacial, de defensa, de motociclismo y de surf.

15) Estados Unidos, Corea y China cooperan en el desarrollo de fibra de carbono para la generación de energía.

En agosto de 2017, el campus de Dallas de la Universidad de Texas, la Universidad Hanyang en Corea, la Universidad Nankai en China y otras instituciones colaboraron en el desarrollo de un material de fibra de carbono para la generación de energía. El hilo se sumerge primero en soluciones electrolíticas, como salmuera, lo que permite que los iones del electrolito se adhieran a la superficie de los nanotubos de carbono, lo que puede convertirse en energía eléctrica al tensarse o estirarse. El material se puede utilizar en cualquier lugar con energía cinética fiable y es adecuado para alimentar sensores del IoT.

16) Nuevos avances en la investigación de la fibra de carbono de lignina de madera obtenida por chinos y estadounidenses respectivamente.

En marzo de 2017, el equipo de fibras especiales del Instituto de Tecnología e Ingeniería de Materiales de Ningbo preparó un copolímero de lignina-acrilonitrilo con buena hilabilidad y estabilidad térmica mediante la tecnología de modificación en dos etapas de esterificación y copolimerización por radicales libres. Se obtuvieron filamentos continuos de alta calidad mediante el proceso de hilado en húmedo con copolímero, y la fibra de carbono compacta se obtuvo tras el tratamiento de estabilización térmica y carbonización.

En agosto de 2017, el equipo de investigación de Birgitte Ahring, de la Universidad de Washington (Estados Unidos), mezcló lignina y poliacrilonitrilo en diferentes proporciones y, posteriormente, utilizó la tecnología de hilado por fusión para convertir los polímeros mixtos en fibras de carbono. El estudio reveló que la lignina añadida al 20 %∼30 % no afectó la resistencia de la fibra de carbono y se esperaba su uso en la producción de materiales de fibra de carbono de menor costo para piezas de automóviles y aeronaves.

A finales de 2017, el Laboratorio Nacional de Energías Renovables (NREL) publicó una investigación sobre la fabricación de acrilonitrilo a partir de desechos vegetales, como paja de maíz y paja de trigo. Primero descomponen los materiales vegetales en azúcar, luego los convierten en ácidos y los combinan con catalizadores económicos para producir los productos deseados.

17) Japón desarrolla el primer chasis de automóvil compuesto de termoplástico reforzado con fibra de carbono

En octubre de 2017, la Agencia de I+D integrada de tecnología para la industria de nuevas energías de Japón y el Centro Nacional de Investigación de Compuestos de la Universidad de Nagoya desarrollaron con éxito el primer chasis de automóvil de compuesto termoplástico reforzado con fibra de carbono del mundo. Utilizaron un proceso automático de moldeo directo en línea de compuestos termoplásticos reforzados con fibra larga, mezclando continuamente partículas de fibra de carbono y resina termoplástica, fabricando compuestos reforzados con fibra y, posteriormente, mediante la conexión por calentamiento y fusión, lograron producir con éxito un chasis de automóvil de CFRP termoplástico.

5. Sugerencias sobre I+D de tecnología de fibra de carbono en China

5.1 Diseño con visión de futuro, orientado a objetivos, centrado en romper con la tercera generación de tecnología de fibra de carbono

La tecnología de fibra de carbono de segunda generación de China aún no es un avance integral, nuestro país debe tratar de ser un diseño con visión de futuro que reunirá a nuestras instituciones de investigación relevantes, centradas en la captura de tecnologías clave, el enfoque de la tercera generación de tecnología de preparación de fibra de carbono de alto rendimiento investigación y desarrollo (es decir, aplicable a la tecnología de fibra de carbono de alta resistencia y alto módulo aeroespacial), y la tecnología de material compuesto de fibra de carbono desarrollada, incluida la preparación de fibra de carbono de remolque grande, liviana y de bajo costo para automoción, construcción y reparación, tecnología de fabricación aditiva de materiales compuestos de fibra de carbono, tecnología de reciclaje y tecnologías de creación rápida de prototipos.

5.2 Coordinar la organización, fortalecer el apoyo, establecer proyectos técnicos importantes para apoyar continuamente la investigación colaborativa

Actualmente, existen numerosas instituciones que realizan investigación en fibra de carbono en China, pero la capacidad está dispersa y no existe un mecanismo unificado de organización de I+D ni un sólido apoyo financiero para una coordinación eficaz. A juzgar por la experiencia de desarrollo de los países avanzados, la organización y el diseño de grandes proyectos desempeñan un papel fundamental en el impulso del desarrollo de este campo técnico. Debemos centrarnos en la ventaja competitiva de China en I+D y, en vista de la innovadora tecnología de I+D de China en fibra de carbono, impulsar grandes proyectos, fortalecer la innovación tecnológica colaborativa y promover constantemente el nivel de la tecnología de investigación en fibra de carbono de China, compitiendo con la fibra de carbono y los compuestos a nivel internacional.

5.3 Mejorar el mecanismo de evaluación de la orientación del efecto de aplicación de los logros técnicos

Desde la perspectiva del análisis econométrico de los artículos de SCI, la fibra de carbono de China, como material de alta resistencia, se utiliza en diversos campos de investigación. Sin embargo, en la tecnología de producción y preparación de fibra de carbono, se prioriza la reducción de costos y la mejora de la eficiencia de producción, lo que requiere menos investigación. El proceso de producción de fibra de carbono es largo, presenta puntos clave tecnológicos y presenta altas barreras de producción. Es una integración multidisciplinaria y multitecnológica. Es necesario superar los obstáculos técnicos para promover eficazmente la investigación y el desarrollo de tecnologías de preparación de núcleos de bajo costo y alto rendimiento. Por un lado, es necesario fortalecer la inversión en investigación y, por otro, fortalecer la evaluación del rendimiento de la investigación científica, fortalecer la orientación para la evaluación del efecto de la aplicación de los logros técnicos y pasar de la evaluación cuantitativa, centrada en la publicación de artículos, a la evaluación cualitativa del valor de los resultados.

5.4 Fortalecimiento del cultivo de talentos en compuestos tecnológicos de vanguardia

El atributo de alta tecnología de la tecnología de fibra de carbono determina la importancia de los talentos especializados, ya sea que cuenten con personal técnico de vanguardia o no, determina directamente el nivel de I + D de una institución.

Como resultado de los vínculos de I+D en la tecnología de fibra de carbono, debemos prestar atención a la capacitación del personal de compuestos para garantizar la coordinación y el desarrollo de todos los vínculos. Además, según el historial de desarrollo de la investigación en fibra de carbono en China, la movilidad de expertos en tecnología clave suele ser un factor clave que afecta el nivel de I+D de una institución de investigación. Mantener la dedicación de expertos clave y equipos de I+D en los procesos de producción, compuestos y productos principales es fundamental para la actualización tecnológica continua.

Debemos seguir fortaleciendo la capacitación y el uso de personal especializado de alta tecnología en este campo, mejorar la política de evaluación y tratamiento de talentos de I + D tecnológicos, fortalecer el cultivo de jóvenes talentos, apoyar activamente la cooperación y los intercambios con instituciones extranjeras avanzadas de I + D e introducir vigorosamente talentos extranjeros avanzados, etc. Esto jugará un gran papel en la promoción del desarrollo de la investigación de fibra de carbono en China.

Citado de-

Análisis del desarrollo de la tecnología global de fibra de carbono y su aplicación en China. Tian Yajuan, Zhang Zhiqiang, Tao Cheng, Yang Ming, Ba Jin, Chen Yunwei.Investigación y desarrollo científico y tecnológico mundial.2018

Hora de publicación: 04-dic-2018