Kolfiber är ett nytt oorganiskt polymerfibermaterial med en kolhalt på över 95 %, med låg densitet, hög hållfasthet, hög temperaturbeständighet, hög kemisk stabilitet, anti-trötthet, slitstark avtorkning och andra utmärkta grundläggande fysikaliska och kemiska egenskaper, och har hög vibrationsdämpning, god ledande värmeledningsförmåga, elektromagnetisk skärmningsprestanda och låg värmeutvidgningskoefficient och andra egenskaper. Dessa utmärkta egenskaper gör att kolfiber används i stor utsträckning inom flyg- och rymdteknik, järnvägstransporter, fordonstillverkning, vapen och utrustning, byggmaskiner, infrastrukturbyggande, marin teknik, petroleumteknik, vindkraft, sportartiklar och andra områden.

Baserat på de nationella strategiska behoven av kolfibermaterial har Kina listat det som en av kärnteknologierna för de framväxande industrierna som fokuserar på stöd. I den nationella "Tolvfem"-planeringen för vetenskap och teknik är framställning och tillämpning av högpresterande kolfiber en av kärnteknologierna för strategiska framväxande industrier som stöds av staten. I maj 2015 släppte statsrådet officiellt "Made in China 2025", där nya material är ett av de viktigaste områdena för kraftfull marknadsföring och utveckling, inklusive högpresterande strukturmaterial, och avancerade kompositer är i fokus för utvecklingen inom området nya material. I oktober 2015 publicerade ministeriet för industri och informationsindustri officiellt "China Manufacturing 2025 key areas technology roadmap", där "högpresterande fibrer och dess kompositer" är ett viktigt strategiskt material, med målet för 2020 att "inhemska kolfiberkompositer ska uppfylla de tekniska kraven för stora flygplan och annan viktig utrustning". I november 2016 utfärdade statsrådet den nationella strategiska utvecklingsplanen för framväxande industrier "Tretton-fem", som tydligt pekade ut syftet att stärka stödet för samarbete uppströms och nedströms inom den nya materialindustrin, inom kolfiberkompositer och andra områden för att genomföra pilotprojekt för gemensamma tillämpningar och bygga en gemensam tillämpningsplattform. I januari 2017 formulerade industri- och utvecklingsministeriet, NDRC, vetenskaps- och teknikministeriet och finansministeriet gemensamt "Guide to the development of new material industry" (Vejledning för utveckling av nya materialindustrier), och föreslog att från och med 2020 "inom kolfiberkompositer, högkvalitativt specialstål, avancerade lättlegeringsmaterial och andra områden för att uppnå mer än 70 viktiga industrialiseringar och tillämpningar av nya material, bygga ett stödsystem för processutrustning som matchar utvecklingsnivån för Kinas nya materialindustri."

Eftersom kolfiber och dess kompositer spelar en viktig roll i det nationella försvaret och folkets försörjning, fokuserar många experter på sin utveckling och analys av forskningstrender. Dr. Zhou Hong granskade de vetenskapliga och tekniska bidrag som amerikanska forskare gjort i de tidiga stadierna av utvecklingen av högpresterande kolfiberteknik, och skannade och rapporterade om 16 huvudsakliga tillämpningar och senaste tekniska framsteg av kolfiber, och produktionstekniken, egenskaperna och tillämpningen av polyakrylonitril-kolfiber och dess nuvarande tekniska utveckling granskades av Dr. Wei Xin etc. Den lägger också fram några konstruktiva förslag på de problem som finns i utvecklingen av kolfiber i Kina. Dessutom har många personer forskat om metrologisk analys av artiklar och patent inom området kolfiber och dess kompositer. Till exempel Ma Xianglin och andra ur metrologisk synvinkel från 1998-2017 kolfiberpatentdistribution och tillämpning av analysområdet; Yang Sisi och andra analyserar baserade på Innography-plattformen för global patentsökning och datastatistik för kolfibertyger, från den årliga utvecklingstrenden för patent, patentinnehavare, patentteknologins hotspot och teknikens kärnpatent.

Ur ett kolfiberforsknings- och utvecklingsperspektiv är Kinas forskning nästan synkroniserad med världen, men utvecklingen är långsam. Det finns en skillnad i högpresterande kolfiberproduktion och kvalitet jämfört med utlandet. Det finns ett akut behov av att påskynda FoU-processen, utveckla strategisk utformning och ta tillvara på framtida branschutvecklingsmöjligheter. Därför undersöker denna artikel först ländernas projektutformning inom kolfiberforskning för att förstå planeringen av FoU-rutter i olika länder. För det andra, eftersom grundforskning och tillämpningsforskning av kolfiber är mycket viktig för den tekniska forskningen och utvecklingen av kolfiber, genomför vi metrologiska analyser från akademiska forskningsresultat - SCI-artiklar och tillämpade forskningsresultat - patent samtidigt för att få en omfattande förståelse av FoU-framstegen inom kolfiberområdet och för att jämföra den senaste forskningsutvecklingen inom detta område med Peep International Frontiers FoU-framsteg. Slutligen, baserat på ovanstående forskningsresultat, läggs några förslag fram för forsknings- och utvecklingsvägen inom kolfiberområdet i Kina.

2. Ckolfiberforskningsprojektets layout förstörre länder/regioner

De viktigaste produktionsländerna för kolfiber inkluderar Japan, USA, Sydkorea, vissa europeiska länder samt Taiwan och Kina. Avancerade teknologiländer som befinner sig i ett tidigt skede av utvecklingen av kolfiberteknik har insett vikten av detta material, genomfört strategiska planer och kraftfullt främjat utvecklingen av kolfibermaterial.

2.1 Japan

Japan är det mest utvecklade landet för kolfiberteknik. De tre företagen Toray, Bong och Mitsubishi Liyang i Japan står för en global marknadsandel på cirka 70–80 % av kolfiberproduktionen. Japan lägger dock stor vikt vid att bibehålla sina styrkor inom detta område, särskilt utvecklingen av högpresterande panbaserade kolfibrer och energi- och miljövänliga teknologier, med starkt mänskligt och ekonomiskt stöd, och i ett antal grundläggande policyer, inklusive den grundläggande energiplanen, den strategiska utkastet för ekonomisk tillväxt och Kyotoprotokollet, har detta gjorts till ett strategiskt projekt som bör drivas vidare. Baserat på den grundläggande nationella energi- och miljöpolitiken har Japans ministerium för ekonomi, industri och fastigheter lagt fram "programmet för forskning och utveckling av energisparande teknik". Med stöd av ovanstående policy har den japanska kolfiberindustrin kunnat centralisera alla aspekter av resurser mer effektivt och främja lösningen av gemensamma problem inom kolfiberindustrin.

"Teknikutveckling såsom innovativa nya strukturella material" (2013-2022) är ett projekt som genomförs inom ramen för forskningsprojektet "Future Development" i Japan för att avsevärt uppnå utvecklingen av nödvändig innovativ strukturell materialteknik och kombinationen av olika material, med huvudmålet att minska transportmedlets vikt (halva bilvikten). Och slutligen förverkliga dess praktiska tillämpning. Efter att ha tagit över forsknings- och utvecklingsprojektet 2014 utvecklade Industrial Technology Development Agency (NEDO) flera delprojekt där de övergripande målen för kolfiberforskningsprojektet "Innovativ grundforskning och utveckling av kolfiber" var: att utveckla nya kolfiberprekursorföreningar; att belysa bildningsmekanismen för karboniseringsstrukturer; och att utveckla och standardisera metoder för bedömning av kolfiber. Projektet, som leds av Tokyos universitet och med samarbete mellan Institute of Industrial Technology (NEDO), Toray, Teijin, Dongyuan och Mitsubishi Liyang, har gjort betydande framsteg i januari 2016 och är ytterligare ett stort genombrott inom området panbaserad kolfiber efter uppfinningen av "Kondo-läget" i Japan 1959.

2.2 Förenta staterna

Den amerikanska försvarsforskningsmyndigheten DARPA lanserade projektet Advanced Structural Fiber år 2006 med syftet att sammanföra landets dominerande vetenskapliga forskningsstyrka för att utveckla nästa generations strukturfibrer baserade på kolfibrer. Med stöd av detta projekt bröt forskargruppen vid Georgia Institute of Technology i USA igenom tekniken för framställning av råtråd år 2015, vilket ökade dess elasticitetsmodul med 30 %, vilket gav USA utvecklingskapacitet för den tredje generationen kolfiber.

År 2014 tillkännagav USA:s energidepartement (DOE) ett subvention på 11,3 miljoner dollar för två projekt om "flerstegskatalytiska processer för omvandling av icke-ätbara biomassasockerarter till akrylnitril" och "forskning och optimering av akrylnitril som härrör från biomassaproduktion" för att främja användningen av jordbruksrester, forskning om kostnadseffektiva förnybara högpresterande kolfibermaterial för produktion av förnybara icke-livsmedelsbaserade råvaror, såsom träbaserad biomassa, och planer på att minska produktionskostnaden för förnybara kolfibrer från biomassa till mindre än 5 dollar/lb år 2020.

I mars 2017 tillkännagav det amerikanska energidepartementet återigen 3,74 miljoner dollar i finansiering av ett "lågkostnadsprojekt för kolfiberkomponenter" lett av Western American Institute (WRI), som fokuserar på utveckling av lågkostnadskomponenter för kolfiber baserade på resurser som kol och biomassa.

I juli 2017 tillkännagav det amerikanska energidepartementet en finansiering på 19,4 miljoner dollar för att stödja forskning och utveckling av avancerade energieffektiva fordon, varav 6,7 miljoner används för att finansiera framställning av billiga kolfibrer med hjälp av beräkningsmaterial, inklusive utveckling av flerskaliga utvärderingsmetoder för integrerad datorteknik för att bedöma entusiasmen hos nya kolfiberprekursorer. Avancerad molekylärdynamikassisterad densitetsfunktionalteori, maskininlärning och andra verktyg används för att utveckla toppmoderna datorverktyg för att förbättra urvalseffektiviteten hos billiga kolfiberråvaror.

2.3 Europa

Den europeiska kolfiberindustrin utvecklades i Japan och USA under sjuttio- eller åttiotalet av 1900-talet, men på grund av teknologi och kapital höll många företag som producerade enskilda kolfibrer sig inte kvar i den höga tillväxtperioden för efterfrågan på kolfiber efter 2000 år och försvann. Det tyska företaget SGL är det enda företaget i Europa som har en stor andel av världens kolfibermarknad.

I november 2011 lanserade Europeiska unionen Eucarbon-projektet, som syftar till att uppgradera den europeiska tillverkningskapaciteten inom kolfiber och förimpregnerade material för flyg- och rymdindustrin. Projektet varade i fyra år och hade en total investering på 3,2 miljoner euro. I maj 2017 etablerades framgångsrikt Europas första speciella produktionslinje för kolfiber för rymdtillämpningar som satelliter. Detta gjorde det möjligt för Europa att komma ifrån sitt importberoende av produkten och säkerställa en säker materialförsörjning.

EU:s sjunde ramprogram planerar att stödja projektet "funktionell kolfiber i utarbetandet av ett nytt prekursorsystem med kostnadseffektiv och hanterbar prestanda" (FIBRALSPEC) (2014-2017) med 6,08 miljoner euro. Det fyraåriga projektet, som leds av National Technical University of Athens, Grekland, med deltagande av multinationella företag som Italien, Storbritannien och Ukraina, fokuserar på att förnya och förbättra processen för kontinuerlig framställning av polyakrylonitrilbaserade kolfibrer för att uppnå experimentell produktion av kontinuerligt panbaserade kolfibrer. Projektet har framgångsrikt slutfört utvecklingen och tillämpningen av kolfiber och förbättrad kompositteknik från förnybara organiska polymerresurser (såsom superkondensatorer, snabba nödskydd, samt prototyper av mekaniska elektriska roterande beläggningsmaskiner och produktionslinjeutveckling av nanofibrer, etc.).

Ett växande antal industrisektorer, såsom fordonsindustrin, vindkraft och varvsindustrin, behöver lätta, högpresterande kompositer, vilket är en enorm potentiell marknad för kolfiberindustrin. EU investerar 5,968 miljoner euro för att lansera Carboprec-projektet (2014-2017), vars strategiska mål är att utveckla billiga prekursorer från förnybara material som är allmänt förekommande i Europa och att förbättra produktionen av högpresterande kolfibrer genom kolnanorör.

Europeiska unionens forskningsprogram Cleansky II finansierade ett projekt "FoU på kompositdäck" (2017), lett av Fraunhofer Institute for Production and Systems Reliability (LBF) i Tyskland, som planerar att utveckla framhjulskomponenter för kolfiberförstärkta kompositflygplan för Airbus A320. Målet är att minska vikten med 40 % jämfört med konventionella metallmaterial. Projektet finansieras med cirka 200 000 euro.

2.4 Korea

Sydkoreas forskning och utveckling samt industrialisering av kolfiber började sent, forskning och utveckling inleddes 2006 och 2013 gick den formellt in i den praktiska fasen, vilket vände den koreanska situationen där kolfiber helt var beroende av import. För den lokala sydkoreanska Xiaoxing-gruppen och Taiguang Business som representant för branschens pionjärer, som aktivt engagerar sig i utformningen av kolfiberindustrin, är utvecklingstakten stark. Dessutom har den kolfiberproduktionsbas som Toray Japan etablerat i Korea också bidragit till kolfibermarknaden i Korea.

Den koreanska regeringen har valt att göra Xiaooxing-gruppen till en samlingsplats för innovativa kolfiberindustrin. Målet är att skapa ett kluster för kolfibermaterialindustrin, främja utvecklingen av ett kreativt ekonomiskt ekosystem i hela den norra regionen. Det slutgiltiga målet är att skapa en enda produktionskedja för kolfibermaterial → delar → färdig produkt. Genom att etablera ett kluster för kolfiberinkubation kan man matcha Silicon Valley i USA, nå nya marknader, skapa nytt mervärde och uppnå målet på 10 miljarder dollar i export av kolfiberrelaterade produkter (motsvarande cirka 55,2 miljarder yuan) till 2020.

3. analys av global forskning och forskningsresultat inom kolfiber

Detta underavsnitt räknar upp SCI-artiklar relaterade till kolfiberforskning och DII-patentresultat sedan 2010, i syfte att analysera den akademiska forskningen och industriella forskningen och utvecklingen av global kolfiberteknik samtidigt, och för att fullt ut förstå framstegen inom kolfiberforskning och -utveckling internationellt.

Data hämtade från Scie-databasen och Dewent-databasen i Web of Science-databasen, publicerad av Clarivate Analytics; hämtningsintervall: 2010-2017; hämtningsdatum: 1 februari 2018.

SCI-strategi för återvinning av papper: Ts = ((kolfiber* eller kolfiber* eller ("Kolfiber*" inte "kolfiberglas") eller "kolfiber*" eller "kolfilament*" eller ((polyakrylonitril eller beck) och "prekursor*" och fiber*) eller ("grafitfiber*")) inte ("bambuskol")).

Dewents patentsökningsstrategi: Ti=((kolfiber* eller kolfiber* eller ("Kolfiber*" inte"kolfiberglas") eller "kolfiber*" eller "kolfilament*" eller ((polyakrylonitril eller beck) och "föregångare*" ochfiber*) eller ("grafitfiber*")) inte ("bambuskol")) eller TS=((kolfiber* eller kolfiber* eller ("Kolfiber*" inte"kolfiberglas") eller "kolfiber*" eller "kolfilament*" eller ((polyakrylonitril eller beck) och "föregångare*" ochfiber*) eller ("grafitfiber*")) inte ("bambuskol")) och IP=(D01F-009/12 eller D01F-009/127 eller D01F-009/133 eller D01F-009/14 eller D01F-009/145 eller D01F-009/15 eller D01F-009/155 eller D01F-009/16 eller D01F-009/17 eller D01F-009/18 eller D01F-009/20 eller D01F-009/21 eller D01F-009/22 eller D01F-009/24 eller D01F-009/26 eller D01F-09/28 eller D01F-009/30 eller D01F-009/32 eller C08K-007/02 eller C08J-005/04 eller C04B-035/83 eller D06M-014/36 eller D06M-101/40 eller D21H-013/50 eller H01H-001/027 eller H01R-039/24).

3.1 trend

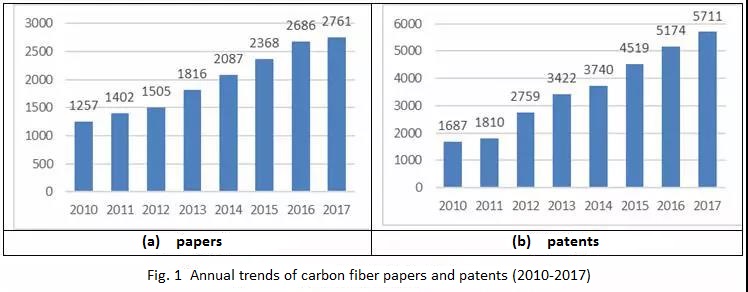

Sedan 2010 har 16 553 relevanta artiklar publicerats världen över och 26 390 uppfinningspatent har ansökts om, alla visar en stadigt uppåtgående trend år för år (Figur 1).

3.2 Lands- eller regionfördelning

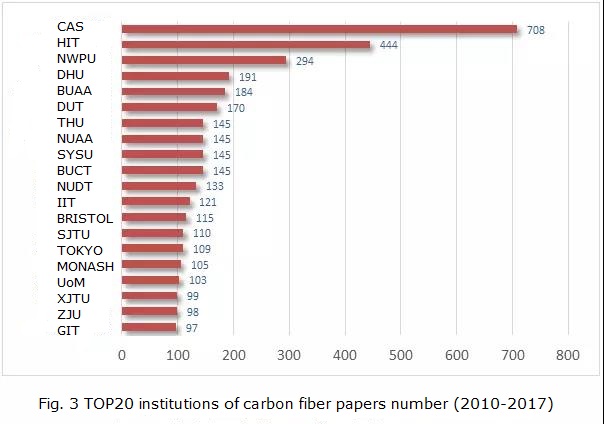

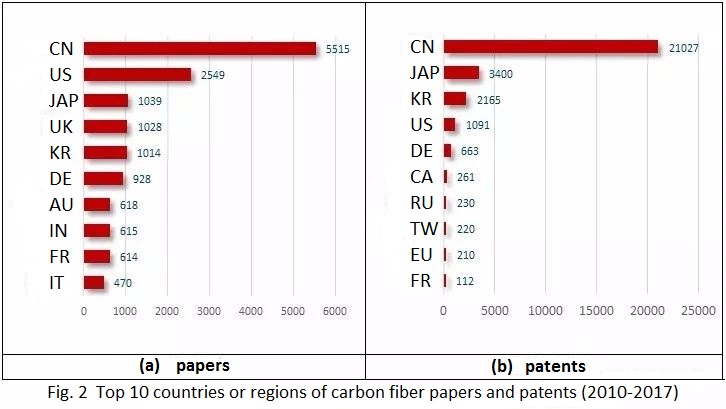

De 10 främsta institutionerna med störst produktion av globala forskningsrapporter om kolfiber kommer från Kina, varav de 5 främsta är: Chinese Academy of Sciences, Harbin Institute of Technology, Northwestern University of Technology, Donghua University, Beijing Institute of Aeronautics and Astronautics. Bland de utländska institutionerna rankas Indian Institute of Technology, University of Tokyo, University of Bristol, Monash University, University of Manchester och Georgia Institute of Technology mellan 10 och 20 (Fig. 3).

Antal patentansökningar bland de 30 främsta institutionerna, Japan har 5, varav 3 är bland de fem främsta. Toray-företaget rankas först, följt av Mitsubishi Liyang (2:a), Teijin (4:e), East State (10:e), Japan Toyo Textile Company (24:e). Kina har 21 institutioner. Sinopec Group har det största antalet patent, rankad som nummer tre. På andra plats kommer Harbin Institute of Technology, Henan Ke Letter kabelföretag, Donghua University, China Shanghai Petrochemical, Beijing Chemical Industry, etc., den kinesiska vetenskapsakademin Shanxi Coal-ansökningspatent 66, rankad som nummer 27. Sydkoreanska institutioner har 2, varav Xiaoxing Co., Ltd. rankad som nummer 8.

Outputinstitutioner, produktionen av dokumentet huvudsakligen från universitet och vetenskapliga forskningsinstitutioner, patentproduktion huvudsakligen från företaget, kan det ses att kolfibertillverkning är en högteknologisk industri, som den viktigaste delen av kolfiberindustrins FoU-utveckling, lägger företaget stor vikt vid skyddet av kolfiber FoU-teknik, särskilt de två stora företagen i Japan, antalet patent är långt före.

3.4 Forskningsfokuserade områden

Forskningsartiklar om kolfiber täcker de flesta forskningsämnen: Kolfiberkompositer (inklusive kolfiberförstärkta kompositer, polymermatriskompositer, etc.), forskning om mekaniska egenskaper, finita elementanalys, kolnanorör, delaminering, förstärkning, utmattning, mikrostruktur, elektrostatisk spinning, ytbehandling, adsorption och så vidare. Artiklar som behandlar dessa nyckelord står för 38,8 % av det totala antalet artiklar.

Patent för kolfiberuppfinningar täcker de flesta ämnen relaterade till framställning av kolfiber, produktionsutrustning och kompositmaterial. Bland dem har Japan Toray, Mitsubishi Liyang, Teijin och andra företag en viktig teknisk layout inom området "kolfiberförstärkta polymerföreningar". Dessutom har Toray och Mitsubishi Liyang en stor andel patent inom "Polyakrylnitrilproduktion av kolfiber och produktionsutrustning", "produktion av kolfiber med omättad nitril, såsom polyakrylnitril, polyvinylidencyanid-etylen" och andra tekniker, och det japanska företaget Teijin har en större andel patent inom "kolfiber- och syreföreningskompositer".

China Sinopec Group, Beijing Chemical University, Chinese Academy of Sciences Ningbo Materials har en stor andel av patentlayouten inom "polyakrylonitrilproduktion av kolfiber och produktionsutrustning"; Dessutom har Beijing University of Chemical Engineering, Chinese Academy of Sciences Shanxi Coal Chemical Institute och Chinese Academy of Sciences Ningbo materialnyckellayout "Användning av oorganiska elementfibrer som ingredienser i polymerföreningsberedning"-tekniken, Harbin Institute of Technology fokuserat på layouten för "kolfiberbehandling", "kolfiber- och syrehaltiga föreningskompositer" och andra tekniker.

Dessutom framgår det av den årliga statistiska distributionsstatistiken för globala patent att ett antal nya hotspots har börjat dyka upp under de senaste tre åren, såsom: "Kompositioner av polyamider erhållna från bildandet av karboxylatbindningsreaktion i huvudkedjan", "polyesterkompositioner från bildandet av 1 karboxylsyraesterbindningar i huvudkedjan", "kompositmaterial baserat på syntetiska material", "cykliska karboxylsyrainnehållande syreföreningar som ingredienser i kolfiberkompositer", "i tredimensionell form av stelning eller behandling av textilmaterial", "omättad eter, acetal, semiacetal, keton eller aldehyd genom enbart kol-kol omättad bindningsreaktion för produktion av polymerföreningar", "adiabatiska materialrör eller kabel", "Kolfiberkompositer med fosfatestrar som ingredienser" och så vidare.

Under senare år har forskning och utveckling inom kolfibersektorn vuxit fram, med de flesta genombrotten från USA och Japan. Den senaste banbrytande tekniken fokuserar inte bara på produktion och beredning av kolfiber, utan även på tillämpningar inom ett bredare spektrum av fordonsmaterial, såsom lättviktsmaterial, 3D-utskriftsmaterial och material för kraftproduktion. Dessutom har återvinning och återvinning av kolfibermaterial, beredning av träligninkolfiber och andra framsteg visat lysande prestanda. De representativa resultaten beskrivs nedan:

1) Amerikanska Georgia Institute of Technology bryter igenom tredje generationens kolfiberteknik

I juli 2015, med finansiering från DARPA, ökade Georgia Institute of Technology, med sin innovativa panbaserade kolfibergel-spinningsteknik, sin modul avsevärt och överträffade Hershey IM7-kolfibern, som nu används i stor utsträckning i militära flygplan, vilket markerade det andra landet i världen att bemästra den tredje generationens kolfiberteknik efter Japan.

Draghållfastheten hos gelspinnande kolfiber tillverkad av Kumarz når 5,5 till 5,8 Gpa, och dragmodulen ligger mellan 354-375 gpa. "Detta är den kontinuerliga fiber som har rapporterats med den högsta hållfastheten och modulen för omfattande prestanda. I det korta filamentknippet, med en draghållfasthet på upp till 12,1 Gpa, är detsamma den högsta polyakrylonitril-kolfibern."

2) Elektromagnetisk våguppvärmningsteknik

År 2014 utvecklade Nedo teknik för elektromagnetisk våguppvärmning. Elektromagnetisk vågkarboniseringsteknik avser användningen av elektromagnetisk våguppvärmningsteknik för att karbonisera fibern vid atmosfärstryck. Den erhållna kolfiberprestanda är i princip densamma som kolfiber som produceras genom högtemperaturuppvärmning, elasticitetsmodulen kan nå mer än 240 GPA, och brottöjningen är mer än 1,5 %, vilket är den första framgången i världen.

Det fiberliknande materialet förkolnas med hjälp av elektromagnetiska vågor, så att den förkolningsugnsutrustning som används för högtemperaturuppvärmning inte behövs. Denna process minskar inte bara tiden som krävs för förkolning, utan minskar även energiförbrukningen och koldioxidutsläppen.

3) finkontroll av karboniseringsprocessen

I mars 2014 tillkännagav Toray den framgångsrika utvecklingen av kolfibern t1100g. Toray använder traditionell panlösningsspinningsteknik för att finjustera karboniseringsprocessen, förbättra mikrostrukturen hos kolfiber på nanoskala, kontrollera grafitens mikrokristallina orientering, mikrokristallina storlek, defekter och så vidare i fibern efter karbonisering, så att styrkan och elasticitetsmodulen kan förbättras avsevärt. Draghållfastheten hos t1100g är 6,6 GPa, vilket är 12 % högre än hos T800, och elasticitetsmodulen är 324 GPa och ökad med 10 %, vilket innebär att man går in i industrialiseringsstadiet.

4) Ytbehandlingsteknik

Teijin East State har framgångsrikt utvecklat en plasmabehandlingsteknik som kan kontrollera utseendet på kolfiber på bara några sekunder. Denna nya teknik förenklar avsevärt hela produktionsprocessen och minskar energiförbrukningen med 50 % jämfört med befintlig ytbehandlingsteknik för vattenlösningar i elektrolyter. Dessutom fann man efter plasmabehandling att vidhäftningen mellan fiber och hartsmatris också förbättrades.

5) studie av retentionshastigheten för kolfiberdraghållfasthet i grafitmiljö med hög temperatur

Ningbo Materials genomförde framgångsrikt en detaljerad studie av processanalys, strukturforskning och prestandaoptimering av inhemsk höghållfast och högmodig kolfiber, särskilt forskningsarbetet om retentionshastigheten för kolfiberns draghållfasthet i högtemperaturgrafitmiljöer, och den nyligen framgångsrika framställningen av höghållfast och högre modulkolfiber med draghållfasthet 5,24 GPa och dragmodulvolym 593 GPa. Den fortsätter att ha fördelen med draghållfasthet jämfört med Japans Toray m60j höghållfasta höggjutna kolfiber (draghållfasthet 3,92 GPa, dragmodul 588 GPa).

6) Mikrovågsgrafit

Yongda Advanced Materials har framgångsrikt utvecklat USA:s exklusiva patent för ultrahögtemperaturgrafitteknik, produktion av kolfiber av medelhög och högre ordning, och har framgångsrikt brutit igenom de tre flaskhalsarna i utvecklingen av kolfiber av högre ordning. Grafitutrustning är dyr och under internationell kontroll, kemisk råsilkesteknik har svårigheter, produktionsutbytet är lågt och kostnaden är hög. Hittills har Yongda utvecklat tre typer av kolfibrer, som alla har höjt styrkan och modulen hos den ursprungliga relativt lågkvalitativa kolfibern till en ny höjd.

7) Ny process för smältspinning av panbaserad kolfiberråtråd av Fraunhofer, Tyskland

Fraunhofer Institute of Applied Polymers (Applied polymer Research, IAP) tillkännagav nyligen att de kommer att visa upp den senaste Comcarbon-tekniken på Berlin Air Show IIa den 25 april 2018. Denna teknik minskar produktionskostnaden för massproducerad kolfiber avsevärt.

Fig. 4 Smältspinning av råtråd.

Det är välkänt att i traditionella processer förbrukas hälften av produktionskostnaden för panbaserad kolfiber i processen för råtrådsproduktion. Med tanke på att råtråden inte kan smälta måste den produceras med hjälp av en dyr lösningsspinningsprocess (Solution Spinning). "För detta ändamål har vi utvecklat en ny process för produktion av panbaserad råsilke, som kan minska produktionskostnaden för råtråd med 60 %. Detta är en ekonomisk och genomförbar smältspinningsprocess, som använder en specialutvecklad smält panbaserad sampolymer", förklarade Dr. Johannes Ganster, minister för biologiska polymerer vid Fraunhofer IAP-institutet.

8) Plasmaoxidationsteknik

4M Carbon Fiber meddelade att de kommer att använda plasmaoxidationsteknik för att tillverka och sälja högkvalitativ, billig kolfiber som ett strategiskt fokus, inte bara för att licensiera tekniken. 4M hävdar att plasmaoxidationstekniken är tre gånger snabbare än konventionell oxidationsteknik, samtidigt som energiförbrukningen är mindre än en tredjedel av traditionell teknik. Och dessa uttalanden har validerats av många internationella kolfiberproducenter, som samråder med ett antal av världens största kolfibertillverkare och biltillverkare för att delta som initiativtagare till produktion av billiga kolfibrer.

9) Cellulosa-nanofiber

Kyotouniversitetet i Japan arbetar, tillsammans med flera stora komponentleverantörer som elinstallationsföretaget (Toyotas största leverantör) och Daikyonishikawa Corp., med utvecklingen av plastmaterial som kombinerar cellulosa-nanofibrer. Detta material tillverkas genom att bryta ner trämassan till några få mikrometer (1 per tusen mm). Vikten av det nya materialet är bara en femtedel av stålets vikt, men dess hållfasthet är fem gånger så hög som stålets.

10) Kolfiberframsida av polyolefin- och ligninråmaterial

Oak Ridge National Laboratory i USA har arbetat med lågkostnadsforskning om kolfiber sedan 2007, och de har utvecklat frontkroppar av kolfiber för polyolefin- och ligninråvaror, samt avancerade plasmaföroxidations- och mikrovågskarboniseringstekniker.

11) Den nya polymeren (prekursorpolymer) utvecklades genom att ta bort eldfast behandling

I den tillverkningsmetod som leds av Tokyos universitet har en ny polymer (prekursorpolymer) utvecklats för att avlägsna eldfast behandling. Huvudpoängen är att efter att polymeren spinnits till siden utförs inte den ursprungliga eldfasta behandlingen, utan får den att oxidera i lösningsmedlet. Mikrovågsuppvärmningsanordningen värms sedan upp till mer än 1000 ℃ för karbonisering. Uppvärmningstiden tar bara 2-3 minuter. Efter karboniseringsbehandlingen används även plasma för att utföra ytbehandling, så att kolfiber kan tillverkas. Plasmabehandlingen tar mindre än 2 minuter. På detta sätt kan den ursprungliga sintringstiden på 30-60 minuter minskas till cirka 5 minuter. I den nya tillverkningsmetoden utförs plasmabehandling för att förbättra bindningen mellan kolfiber och termoplastharts som CFRP-basmaterial. Draghållfasthetsmodulen för kolfiber tillverkad med den nya tillverkningsmetoden är 240 GPa, draghållfastheten är 3,5 GPa och töjningen når 1,5 %. Dessa värden är på samma nivå som Toray Universal-kolfibern T300 som används för sportartiklar etc.

12) återvinning och användning av kolfibermaterial med hjälp av fluidiserad bäddprocess

Mengran Meng, studiens förstaförfattare, sa: "Återvinning av kolfiber minskar miljöpåverkan jämfört med produktion av rå kolfiber, men det finns begränsad medvetenhet om potentiella återvinningstekniker och den ekonomiska genomförbarheten av att återvinna kolfiberanvändning. Återvinning sker i två steg: fibrerna måste först återvinnas från kolfiberkompositerna och termiskt sönderdelas genom mekanisk malning av material eller genom att använda pyrolys eller fluidiserad bädd. Dessa metoder avlägsnar den plastiska delen av kompositmaterialet, vilket lämnar kvar kolfiber, som sedan kan omvandlas till trassliga fibermattor med hjälp av våtpapperstillverkningsteknik, eller omorganiseras till riktade fibrer."

Forskarna beräknade att kolfiber kunde återvinnas från kolfiberkompositavfall med hjälp av en fluidiserad bäddprocess, vilket endast krävde 5 dollar/kg och mindre än 10 % av den energi som krävs för att tillverka den primära kolfibern. Återvunna kolfibrer som produceras genom fluidiserad bäddprocesser minskar knappast modulen, och draghållfastheten minskar med 18 % till 50 % i förhållande till primära kolfibrer, vilket gör dem lämpliga för tillämpningar som kräver hög styvhet snarare än hållfasthet. "Återvunna kolfibrer kan vara lämpliga för icke-strukturella tillämpningar som kräver lättvikt, såsom fordons-, bygg-, vind- och sportindustrin", sa Meng.

13) Ny teknik för återvinning av kolfiber utvecklad i USA

I juni 2016 blötlade forskare vid Georgia Institute of Technology i USA kolfiber i ett lösningsmedel innehållande alkohol för att lösa upp epoxihartset, så att de separerade fibrerna och epoxihartserna kan återanvändas och därmed lyckas återvinna kolfiber.

I juli 2017 utvecklade Washington State University även en teknik för kolfiberåtervinning, där svag syra används som katalysator. Genom att använda flytande etanol vid relativt låga temperaturer för att bryta ner härdande material, bevaras nedbruten kolfiber och harts separat och kan sedan reproduceras.

14) Utveckling av 3D-utskriftsteknik med kolfiberbläck i LLNL-laboratoriet, USA

I mars 2017 utvecklade Lawrence Livemore National Laboratory (LLNL) i USA de första 3D-printade högpresterande kolfiberkompositerna av flygkvalitet. De använde en 3D-printningsmetod med direkt bläcköverföring (DIW) för att skapa komplexa tredimensionella strukturer som avsevärt förbättrade bearbetningshastigheten för användning inom bil-, flyg-, försvars-, motorcykel- och surfingtävlingar.

15) USA, Korea och Kina samarbetar i utvecklingen av kolfiber för kraftproduktion

I augusti 2017 samarbetade University of Texas i Dallas, Hanyang University i Korea, Nankai University i Kina och andra institutioner i utvecklingen av ett kolfibergarnsmaterial för kraftgenerering. Garnet blötläggs först i elektrolytlösningar som saltlösning, vilket gör att jonerna i elektrolyten fäster vid ytan av kolnanorören, vilket kan omvandlas till elektrisk energi när garnet spänns eller sträcks. Materialet kan användas var som helst med tillförlitlig kinetisk energi och är lämpligt för att förse IoT-sensorer med ström.

16) Nya framsteg inom forskningen av trälignin-kolfiber som erhållits av kineser respektive amerikaner

I mars 2017 framställde specialfiberteamet vid Ningbo Institute of Materials Technology and Engineering en lignin-akrylnitril-sampolymer med god spinnbarhet och termisk stabilitet genom att använda tvåstegsmodifieringsteknik med förestring och fri radikal-sampolymerisation. Högkvalitativa kontinuerliga filament erhölls genom att använda sampolymeren och våtspinningsprocessen, och den kompakta kolfibern erhölls efter termisk stabilisering och karboniseringsbehandling.

I augusti 2017 blandade Birgitte Ahrings forskargrupp vid University of Washington i USA lignin och polyakrylonitril i olika proportioner och använde sedan smältspinningsteknik för att omvandla blandade polymerer till kolfibrer. Studien fann att ligninet som tillsattes till de 20–30 % inte påverkade kolfiberns styrka och förväntades användas vid produktion av billigare kolfibermaterial för bil- eller flygplansdelar.

I slutet av 2017 publicerade National Renewable Energy Laboratory (NREL) forskning om tillverkning av akrylnitril med hjälp av restdelar från växter, såsom majsstrå och vetehalm. De bryter först ner växtmaterial till socker och omvandlar det sedan till syror, och kombinerar det med billiga katalysatorer för att producera målprodukter.

17) Japan utvecklar det första bilchassit av kolfiberförstärkt termoplastkomposit

I oktober 2017 utvecklade Japans nya energiindustrins teknologiintegrerade forsknings- och utvecklingsbyrå och Nagoya Universitys nationella forskningscenter för kompositer framgångsrikt världens första bilchassi av kolfiberförstärkt termoplastkomposit. De använder automatisk direkt online-gjutningsprocess av långfiberförstärkta termoplastkompositer, kontinuerlig blandning av kolfiber- och termoplastharts-partiklar, tillverkning av fiberförstärkta kompositer och sedan genom uppvärmning och smältning, framgångsrik produktion av termoplastiska CFRP-bilchassier.

5. förslag på forskning och utveckling av kolfiberteknik i Kina

5.1 Framåtblickande layout, målinriktad, fokus på att bryta igenom den tredje generationens kolfiberteknik

Kinas andra generationens kolfiberteknik är ännu inte ett heltäckande genombrott. Vårt land bör sträva efter en framåtblickande utformning som sammanför våra relevanta forskningsinstitutioner och fokuserar på att ta tillvara på nyckelteknologier. Fokus ligger på forskning och utveckling av högpresterande kolfiberframställningsteknik inom tredje generationen (dvs. höghållfast kolfiberteknik med hög modulus inom flyg- och rymdteknik) samt utveckling av kolfiberkompositmaterialteknik, inklusive för fordons-, bygg- och reparationsindustrin samt andra lätta och billiga kolfiberframställningstekniker för stora släp, additiv tillverkningsteknik för kolfiberkompositmaterial, återvinningsteknik och snabb prototypframställning.

5.2 Samordnande organisation, stärkt stöd, inrätta större tekniska projekt för att kontinuerligt stödja samarbetsforskning

För närvarande finns det många institutioner som utför kolfiberforskning i Kina, men makten är spridd och det finns ingen enhetlig FoU-organisationsmekanism och starkt finansieringsstöd för effektiv samordning. Att döma av utvecklingserfarenheterna i avancerade länder spelar organisationen och utformningen av stora projekt en stor roll för att främja utvecklingen av detta tekniska område. Vi bör fokusera på Kinas fördelaktiga FoU-kraft, med tanke på Kinas genombrott inom kolfiberforskning och utveckling av stora projekt, stärka samarbete inom teknisk innovation och ständigt främja Kinas nivå på kolfiberforskningsteknik och internationell konkurrens om kolfiber och kompositmaterial.

5.3 Förbättra utvärderingsmekanismen för tillämpningseffektorientering av tekniska prestationer

Ur ett ekonometriskt perspektiv av SCI-rapporter används kolfiber i Kina som ett höghållfast material inom olika forskningsområden. Men för kolfiberproduktion och -beredningsmetoder fokuserar man särskilt på att minska kostnaderna och förbättra produktionseffektiviteten med mindre forskning. Kolfiberproduktionsprocessen är lång, har viktiga tekniska punkter och produktionshinder är höga. Det är en tvärvetenskaplig och multiteknisk integration. Man måste bryta igenom tekniska hinder för att effektivt främja forskning och utveckling inom kärnberedningsmetoder som "låg kostnad och hög prestanda". Å ena sidan måste man stärka forskningsinvesteringarna. Å andra sidan måste man försvaga utvärderingen av vetenskaplig forskningsprestanda, stärka vägledningen för utvärderingen av tekniska prestationer och övergå från en "kvantitativ" utvärdering, där man fokuserar på publicering av dokumentet, till en "kvalitets"-utvärdering av värdet på resultaten.

5.4 Stärka utvecklingen av spetsteknologiska sammansatta talanger

Kolfiberteknikens högteknologiska egenskaper avgör vikten av specialiserade talanger, och huruvida de har spetskompetent teknisk personal avgör direkt nivån på en institutions forskning och utveckling.

Som ett resultat av FoU-länkar inom kolfiberteknik bör vi vara uppmärksamma på utbildning av personal inom kompositmaterial för att säkerställa samordning och utveckling av alla länkar. Dessutom, utifrån utvecklingshistoriken för kolfiberforskning i Kina, är flödet av tekniska kärnexperter ofta en nyckelfaktor som påverkar FoU-nivån hos en forskningsinstitution. Att upprätthålla engagemanget hos kärnexperter och FoU-team i produktionsprocesser, kompositer och huvudprodukter är viktigt för kontinuerliga teknikuppgraderingar.

Vi bör fortsätta att stärka utbildningen och användningen av specialiserad högteknologisk personal inom detta område, förbättra utvärderings- och behandlingspolicyn för tekniska FoU-talanger, stärka odlingen av unga talanger, aktivt stödja samarbete och utbyten med utländska avancerade FoU-institutioner och kraftfullt introducera utländska avancerade talanger, etc. Detta kommer att spela en stor roll för att främja utvecklingen av kolfiberforskning i Kina.

Citerat från-

Analys av utvecklingen av global kolfiberteknik och dess upplysning för Kina. Tian Yajuan, Zhang Zhiqiang, Tao Cheng, Yang Ming, Ba Jin, Chen Yunwei.Världsvetenskaplig forskning och utveckling.2018

Publiceringstid: 4 december 2018