Kulfiber er et uorganisk nyt materiale baseret på uorganisk polymerfiber med et kulstofindhold på over 95%, med lav densitet, høj styrke, høj temperaturbestandighed, høj kemisk stabilitet, anti-træthed, slidstærk aftørring og andre fremragende grundlæggende fysiske og kemiske egenskaber, og har høj vibrationsdæmpning, god ledende varmeledningsevne, elektromagnetisk afskærmningsevne og lav termisk udvidelseskoefficient og andre egenskaber. Disse fremragende egenskaber gør kulfiber meget udbredt inden for luftfart, jernbanetransport, køretøjsfremstilling, våben og udstyr, entreprenørmaskiner, infrastrukturbyggeri, havteknik, petroleumteknik, vindenergi, sportsudstyr og andre områder.

Baseret på de nationale strategiske behov for kulfibermaterialer har Kina opført det som en af kerneteknologierne i de nye industrier, der fokuserer på støtte. I den nationale "Tolv-Fem" videnskabs- og teknologiplanlægning er fremstillings- og anvendelsesteknologien for højtydende kulfiber en af kerneteknologierne i strategiske nye industrier, der støttes af staten. I maj 2015 udgav Statsrådet officielt "Made in China 2025", hvor nye materialer er et af nøgleområderne for energisk promovering og udvikling, herunder højtydende strukturmaterialer, og avancerede kompositter er fokus for udviklingen inden for nye materialer. I oktober 2015 udgav Ministeriet for Industri og Informationsindustri officielt "China Manufacturing 2025 key Areas Technology Roadmap", hvor "højtydende fibre og dets kompositter" er et centralt strategisk materiale, og målet for 2020 er "indenlandske kulfiberkompositter, der opfylder de tekniske krav til store fly og andet vigtigt udstyr". I november 2016 udstedte Statsrådet den nationale strategiske udviklingsplan for nye industrier, "Tretten-fem", der tydeligt pegede på at styrke støtten til samarbejdet inden for den nye materialeindustri opstrøms og nedstrøms, inden for kulfiberkompositter og andre områder for at udføre pilotprojekter til applikationer i samarbejde og opbygge en samarbejdsbaseret applikationsplatform. I januar 2017 udarbejdede Ministeriet for Industri og Udvikling, NDRC, videnskab og teknologi og Finansministeriet i fællesskab "Vejledningen til udvikling af nye materialeindustrier" og foreslog, at man fra 2020 "inden for kulfiberkompositter, specialstål af høj kvalitet, avancerede letmetallegeringsmaterialer og andre områder skal opnå mere end 70 industrialiseringer og anvendelser af vigtige nye materialer og opbygge et procesudstyrsstøttesystem, der matcher udviklingsniveauet i Kinas nye materialeindustri."

Fordi kulfiber og dets kompositter spiller en vigtig rolle i det nationale forsvar og folkets levebrød, fokuserer mange eksperter på deres udvikling og analyse af forskningstendenser. Dr. Zhou Hong gennemgik de videnskabelige og teknologiske bidrag, som amerikanske forskere har ydet i de tidlige stadier af udviklingen af højtydende kulfiberteknologi, og scannede og rapporterede om 16 hovedanvendelser og nylige teknologiske fremskridt inden for kulfiber, og produktionsteknologien, egenskaberne og anvendelsen af polyacrylonitril-kulfiber og dens nuværende teknologiske udvikling blev gennemgået af Dr. Wei Xin osv. Den fremsætter også nogle konstruktive forslag til de problemer, der eksisterer i udviklingen af kulfiber i Kina. Derudover har mange mennesker udført forskning i metrologisk analyse af artikler og patenter inden for kulfiber og dets kompositter. For eksempel Ma Xianglin og andre fra et metrologisk synspunkt fra 1998-2017 kulfiberpatentdistribution og anvendelse af analysefeltet; Yang Sisi og andre analyserer baseret på en innografiplatform til global patentsøgning og datastatistik for kulfiberstof fra den årlige udviklingstendens for patenter, patenthavere, patentteknologiens hotspot og teknologiens kernepatent.

Fra et kulfiberforsknings- og udviklingsperspektiv er Kinas forskning næsten synkroniseret med resten af verden, men udviklingen er langsom. Der er et gab i produktionen af højtydende kulfiber og -kvalitet sammenlignet med udlandet. Der er et presserende behov for at fremskynde forskning og udvikling, fremme strategisk planlægning og gribe mulighederne for fremtidig industriel udvikling. Derfor undersøger denne artikel først landenes projektplanlægning inden for kulfiberforskning for at forstå planlægningen af forskning og udvikling i forskellige lande. For det andet, fordi grundforskning og anvendelse af kulfiber er meget vigtig for den tekniske forskning og udvikling af kulfiber, udfører vi derfor metrologisk analyse ud fra akademiske forskningsresultater - SCI-artikler og anvendte forskningsresultater - patenter samtidig for at opnå en omfattende forståelse af forskning og udvikling inden for kulfiber og for at sammenligne den seneste forskningsudvikling på dette område med Peep International Frontiers forskning og udvikling. Endelig fremsættes der, baseret på ovenstående forskningsresultater, nogle forslag til forsknings- og udviklingsruten inden for kulfiber i Kina.

2. Ckulfiberlayout af forskningsprojektetstørre lande/regioner

De vigtigste produktionslande for kulfiber omfatter Japan, USA, Sydkorea, nogle europæiske lande samt Taiwan og Kina. Lande med avanceret teknologi i den tidlige fase af udviklingen af kulfiberteknologi har indset vigtigheden af dette materiale, har gennemført strategisk planlægning og energisk fremmet udviklingen af kulfibermaterialer.

2.1 Japan

Japan er det mest udviklede land inden for kulfiberteknologi. De tre virksomheder Toray, Bong og Mitsubishi Liyang i Japan tegner sig for omkring 70%~80% af den globale markedsandel af kulfiberproduktionen. Ikke desto mindre lægger Japan stor vægt på at bevare sine styrker på dette område, især udviklingen af højtydende panbaserede kulfibre og energi- og miljøvenlige teknologier, med stærk menneskelig og økonomisk støtte, og i en række grundlæggende politikker, herunder den grundlæggende energiplan, den strategiske oversigt for økonomisk vækst og Kyoto-protokollen, har dette gjort til et strategisk projekt, der bør fremmes. Baseret på den grundlæggende nationale energi- og miljøpolitik har Japans ministerium for økonomi, industri og ejendom fremsat "programmet for forskning og udvikling inden for energibesparende teknologi". Støttet af ovenstående politik har den japanske kulfiberindustri været i stand til mere effektivt at centralisere alle aspekter af ressourcer og fremme løsningen af fælles problemer i kulfiberindustrien.

"Teknologiudvikling såsom innovative nye strukturelle materialer" (2013-2022) er et projekt, der implementeres under "Future Development Research Project" i Japan for at opnå en betydelig udvikling af den nødvendige innovative strukturelle materialeteknologi og kombinationen af forskellige materialer med det primære mål at reducere transportmidlernes vægt (halvdelen af bilvægten). Og endelig realisere dens praktiske anvendelse. Efter at have overtaget forsknings- og udviklingsprojektet i 2014 udviklede Industrial Technology Development Agency (NEDO) adskillige delprojekter, hvor de overordnede mål for kulfiberforskningsprojektet "Innovativ kulfibergrundforskning og -udvikling" var: at udvikle nye kulfiberforløberforbindelser; at belyse dannelsesmekanismen for karboniseringsstrukturer; og at udvikle og standardisere metoder til vurdering af kulfiber. Projektet, der ledes af Tokyos Universitet og i fællesskab involverer Institute of Industrial Technology (NEDO), Toray, Teijin, Dongyuan og Mitsubishi Liyang, har gjort betydelige fremskridt i januar 2016 og er endnu et stort gennembrud inden for pandebaseret kulfiber efter opfindelsen af "Kondo-tilstanden" i Japan i 1959.

2.2 USA

Det amerikanske forsvarsforskningsagentur DARPA lancerede projektet Advanced Structural Fiber i 2006 med det formål at samle landets dominerende videnskabelige forskningsstyrke for at udvikle næste generations strukturfibre baseret på kulfibre. Med støtte fra dette projekt brød forskerholdet fra Georgia Institute of Technology i USA igennem med teknologien til fremstilling af rå tråd i 2015, hvilket øgede dens elasticitetsmodul med 30 % og gav USA udviklingskapaciteten til den tredje generation af kulfiber.

I 2014 annoncerede det amerikanske energiministerium (DOE) et tilskud på 11,3 millioner dollars til to projekter om "flertrins katalytiske processer til omdannelse af ikke-spiselige biomassesukkerarter til acrylonitril" og "forskning og optimering af acrylonitril udvundet af biomasseproduktion" for at fremme brugen af landbrugsrester, forskning i omkostningskonkurrencedygtige vedvarende højtydende kulfibermaterialer til produktion af vedvarende ikke-fødevarebaserede råmaterialer, såsom træbiomasse, og planer om at reducere produktionsomkostningerne for vedvarende biomassekulfibre til under $5/lb inden 2020.

I marts 2017 annoncerede det amerikanske energiministerium igen 3,74 millioner dollars i finansiering af et "FoU-projekt til billige kulfiberkomponenter" ledet af Western American Institute (WRI), der fokuserer på udvikling af billige kulfiberkomponenter baseret på ressourcer som kul og biomasse.

I juli 2017 annoncerede det amerikanske energiministerium en finansiering på 19,4 millioner dollars til støtte for forskning og udvikling af avancerede energieffektive køretøjer, hvoraf 6,7 millioner bruges til at finansiere fremstilling af billige kulfibre ved hjælp af beregningsmaterialer, herunder udvikling af flerskala evalueringsmetoder til integreret computerteknologi til at vurdere entusiasmen for nye kulfiberforløbere. Avanceret molekylær dynamik assisteret tæthedsfunktionalteori, maskinlæring og andre værktøjer bruges til at udvikle avancerede computerværktøjer for at forbedre udvælgelseseffektiviteten af billige kulfiberråmaterialer.

2.3 Europa

Den europæiske kulfiberindustri udviklede sig i Japan og USA i halvfjerdserne eller firserne af det 20. århundrede, men på grund af teknologi og kapital forsvandt mange virksomheder, der producerede enkeltstående kulfiber, ikke efter den høje vækstperiode i efterspørgslen efter kulfiber efter 2000 år. Det tyske firma SGL er det eneste firma i Europa, der har en stor andel af verdens kulfibermarked.

I november 2011 lancerede Den Europæiske Union Eucarbon-projektet, der har til formål at opgradere den europæiske produktionskapacitet inden for kulfiber og præimprægnerede materialer til luftfart. Projektet varede 4 år med en samlet investering på 3,2 millioner euro, og i maj 2017 etablerede man med succes Europas første specielle kulfiberproduktionslinje til rumfart, såsom satellitter, hvilket gjorde det muligt for Europa at bevæge sig væk fra sin importafhængighed af produktet og sikre sikkerheden i forbindelse med materialeforsyningen.

EU's syvende rammeprogram planlægger at støtte projektet "funktionel kulfiber i udarbejdelsen af et nyt forløbersystem med omkostningseffektiv og håndterbar ydeevne" (FIBRALSPEC) (2014-2017) med 6,08 millioner euro. Det 4-årige projekt, der ledes af Athens Nationale Tekniske Universitet, Grækenland, med deltagelse af multinationale virksomheder som Italien, Storbritannien og Ukraine, fokuserer på at innovere og forbedre processen med kontinuerlig fremstilling af polyacrylonitril-baserede kulfibre for at opnå eksperimentel produktion af kontinuerligt panbaserede kulfibre. Projektet har med succes afsluttet udviklingen og anvendelsen af kulfiber og forbedret kompositteknologi fra vedvarende organiske polymerressourcer (såsom superkondensatorer, hurtige nødbeskytningsrum, samt prototype mekaniske elektriske roterende belægningsmaskiner og produktionslinjeudvikling af nanofibre osv.).

Et stigende antal industrisektorer, såsom bilindustrien, vindkraft og skibsbygning, kræver lette, højtydende kompositter, hvilket er et enormt potentielt marked for kulfiberindustrien. EU investerer 5,968 millioner euro i at lancere Carboprec-projektet (2014-2017), hvis strategiske mål er at udvikle billige forstadier fra vedvarende materialer, der er bredt udbredt i Europa, og at forbedre produktionen af højtydende kulfibre gennem kulstofnanorør.

Den Europæiske Unions Cleansky II-forskningsprogram finansierede et projekt "Kompositdækforskning og -udvikling" (2017), ledet af Fraunhofer Instituttet for Produktion og Systempålidelighed (LBF) i Tyskland, som planlægger at udvikle forhjulskomponenter til kulfiberforstærkede kompositfly til Airbus A320. Målet er at reducere vægten med 40 % sammenlignet med konventionelle metalmaterialer. Projektet er finansieret med cirka 200.000 euro.

2.4 Korea

Sydkoreas forskning og udvikling samt industrialisering af kulfiber startede sent, forskning og udvikling begyndte i 2006, og i 2013 begyndte man formelt at gå ind i den praktiske fase, hvilket vendte situationen for den koreanske kulfiberindustris fuldstændige afhængighed af import. For den lokale sydkoreanske xiaoxing-gruppe og Taiguang Business som repræsentant for industriens pionerer, der aktivt engagerer sig i kulfiberindustrien, er momentumudviklingen stærk. Derudover har kulfiberproduktionsbasen, som Toray Japan har etableret i Korea, også bidraget til kulfibermarkedet i Korea.

Den koreanske regering har valgt at gøre Xiaoxing-gruppen til et samlingssted for innovative kulfiberindustrier. Målet er at danne en klynge af kulfibermaterialer, fremme udviklingen af et kreativt økonomisk økosystem i hele den nordlige region. Det endelige mål er at skabe en one-stop-produktionskæde for kulfibermaterialer → dele → færdigvarer. Etableringen af en kulfiberinkubationsklynge kan matches med Silicon Valley i USA, udnytte nye markeder, skabe ny merværdi og nå målet om 10 milliarder dollars i eksport af kulfiberrelaterede produkter (svarende til ca. 55,2 milliarder yuan) inden 2020.

3. analyse af global kulfiberforskning og forskningsoutput

Dette underafsnit omhandler SCI-artikler relateret til kulfiberforskning og DII-patentresultaterne siden 2010 for at analysere den akademiske forskning og den industrielle forskning og udvikling af global kulfiberteknologi på samme tid og fuldt ud forstå fremskridtene inden for kulfiberforskning og -udvikling internationalt.

Data stammer fra Scie-databasen og Dewent-databasen i Web of Science-databasen udgivet af Clarivate Analytics; hentningsperiode: 2010-2017; hentningsdato: 1. februar 2018.

SCI-papirgenfindingsstrategi: Ts=((kulfiber* eller kulfiber* eller ("Kulfiber*" ikke "kulfiberglas") eller "kulfiber*" eller "kulfilament*" eller ((polyacrylonitril eller beg) og "forløber*" ogfiber*) eller ("grafitfiber*")) ikke ("bambuskulstof")).

Dewent patentsøgningsstrategi: Ti=((kulfiber* eller kulfiber* eller ("Kulfiber*" ikke"kulfiberglas") eller "kulfiber*" eller "kulfilament*" eller ((polyacrylonitril eller beg) og "forløber*" ogfiber*) eller ("grafitfiber*")) ikke ("bambuskulstof")) eller TS=((kulfiber* eller kulfiber* eller ("Kulfiber*" ikke"kulfiberglas") eller "kulfiber*" eller "kulfilament*" eller ((polyacrylonitril eller beg) og "forløber*" ogfiber*) eller ("grafitfiber*")) ikke ("bambuskulstof")) og IP=(D01F-009/12 eller D01F-009/127 eller D01F-009/133 eller D01F-009/14 eller D01F-009/145 eller D01F-009/15 eller D01F-009/155 eller D01F-009/16 eller D01F-009/17 eller D01F-009/18 eller D01F-009/20 eller D01F-009/21 eller D01F-009/22 eller D01F-009/24 eller D01F-009/26 eller D01F-09/28 eller D01F-009/30 eller D01F-009/32 eller C08K-007/02 eller C08J-005/04 eller C04B-035/83 eller D06M-014/36 eller D06M-101/40 eller D21H-013/50 eller H01H-001/027 eller H01R-039/24).

3.1 tendens

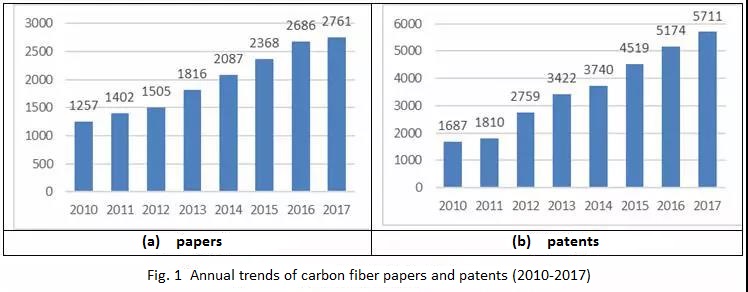

Siden 2010 er der blevet offentliggjort 16.553 relevante artikler på verdensplan, og der er blevet ansøgt om 26.390 opfindelsespatenter, hvilket alle viser en stabil opadgående tendens år for år (figur 1).

3.2 Lande- eller regionsfordeling

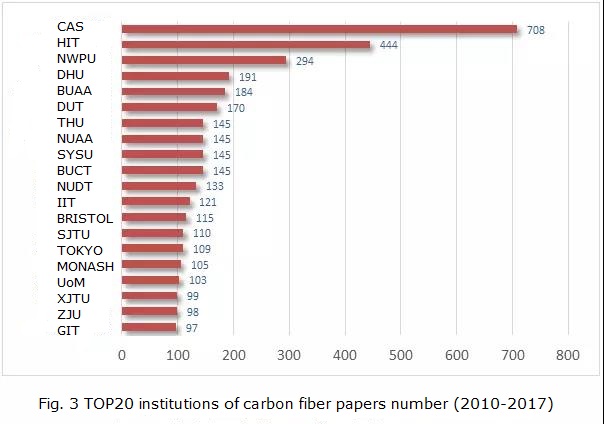

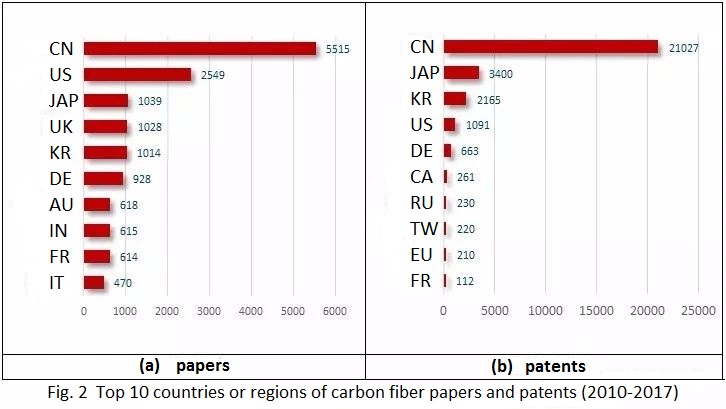

De 10 største institutioner med den største globale produktion af kulfiberforskningsartikler er fra Kina, hvoraf de 5 største er: Det Kinesiske Videnskabsakademi, Harbin Institute of Technology, Northwestern University of Technology, Donghua University og Beijing Institute of Aeronautics and Astronautics. Blandt de udenlandske institutioner rangerer Indian Institute of Technology, University of Tokyo, University of Bristol, Monash University, University of Manchester og Georgia Institute of Technology mellem 10 og 20 (fig. 3).

Antallet af patentansøgninger i top 30 institutioner, Japan har 5, og 3 af dem er i top fem, Toray-firmaet rangerer først, efterfulgt af Mitsubishi Liyang (2.), Teijin (4.), East State (10.), Japan Toyo Textile Company (24.), Kina har 21 institutioner, Sinopec Group har det største antal patenter, rangerer som nummer tre. For det andet har Harbin Institute of Technology, Henan Ke Letter kabelselskab, Donghua University, China Shanghai Petrochemical, Beijing Chemical Industry osv., det kinesiske videnskabsakademi Shanxi Coal Application Invention Patent 66, rangerer som nummer 27, og sydkoreanske institutioner har 2, hvoraf Xiaoxing Co., Ltd. rangerer som nummer 8.

Output fra institutioner, hvor outputtet af papiret primært kommer fra universiteter og videnskabelige forskningsinstitutioner, og patentoutput primært fra virksomheden, kan det ses, at kulfiberfremstilling er en højteknologisk industri. Som den vigtigste del af kulfiber-F&U-industrien lægger virksomheden stor vægt på beskyttelsen af kulfiber-F&U-teknologi, især de 2 store virksomheder i Japan. Antallet af patenter er langt foran.

3.4 Forskningsområder

Forskningsartikler om kulfiber dækker de fleste forskningsemner: Kulfiberkompositter (herunder kulfiberforstærkede kompositter, polymermatrixkompositter osv.), forskning i mekaniske egenskaber, finite element-analyse, kulstofnanorør, delaminering, forstærkning, træthed, mikrostruktur, elektrostatisk spinning, overfladebehandling, adsorption osv. Artikler, der omhandler disse nøgleord, tegner sig for 38,8% af det samlede antal artikler.

Patenter på opfindelser af kulfiber dækker de fleste emner relateret til fremstilling af kulfiber, produktionsudstyr og kompositmaterialer. Blandt dem har Japan Toray, Mitsubishi Liyang, Teijin og andre virksomheder en vigtig teknisk layout inden for "kulfiberforstærkede polymerforbindelser". Derudover har Toray og Mitsubishi Liyang en stor andel af patentlayoutet inden for "Polyacrylonitrilproduktion af kulfiber og produktionsudstyr", "med umættet nitril, såsom polyacrylonitril, polyvinylidencyanidethylenproduktion af kulfiber" og andre teknologier, og det japanske Teijin-firma har en større andel af patentlayoutet inden for "kulfiber- og oxygenforbindelseskompositter".

China Sinopec Group, Beijing Chemical University og Chinese Academy of Sciences Ningbo Materials har en stor del af patentlayoutet inden for "polyacrylonitrilproduktion af kulfiber og produktionsudstyr". Derudover har Beijing University of Chemical Engineering, Chinese Academy of Sciences Shanxi Coal Chemical Institute og Chinese Academy of Sciences Ningbo Materials' nøglelayout for "Brug af uorganisk elementfiber som ingredienser i fremstilling af polymerforbindelser"-teknologi, Harbin Institute of Technology fokuseret på layoutet af "kulfiberbehandling", "kulfiber- og iltholdige forbindelseskompositter" og andre teknologier.

Derudover fremgår det af den årlige statistiske distributionsstatistikker for globale patenter, at en række nye hotspots er begyndt at dukke op i de sidste tre år, såsom: "Polyamidsammensætninger opnået fra dannelsen af carboxylatbindingsreaktion i hovedkæden", "Polyestersammensætninger fra dannelsen af 1 carboxylsyreesterbindinger i hovedkæden", "Kompositmateriale baseret på syntetiske materialer", "cykliske carboxylsyreholdige oxygenforbindelser som ingredienser i kulfiberkompositter", "i tredimensionel form af størkning eller behandling af tekstilmaterialer", "umættet ether, acetal, semiacetal, keton eller aldehyd gennem udelukkende kulstof-kulstof umættet bindingsreaktion til produktion af polymerforbindelser", "adiabatisk materiale rør eller kabel", "Kulfiberkompositter med phosphatestere som ingredienser" og så videre.

I de senere år er der kommet mere forskning og udvikling inden for kulfibersektoren, og de fleste gennembrud kommer fra USA og Japan. De nyeste banebrydende teknologier fokuserer ikke kun på produktions- og fremstillingsteknologi til kulfiber, men også på anvendelser i en bredere vifte af bilmaterialer, såsom letvægtsmaterialer, 3D-printmaterialer og materialer til kraftproduktion. Derudover har genbrug og genbrug af kulfibermaterialer, fremstilling af trælignin-kulfiber og andre resultater vist sig at være imponerende. De repræsentative resultater er beskrevet nedenfor:

1) Det amerikanske Georgia Institute of Technology er et banebrydende mesterværk inden for kulfiberteknologier for tredje generation

I juli 2015 øgede Georgia Institute of Technology, med finansiering fra DARPA, med sin innovative pandebaserede kulfibergel-spinningsteknik sit modul betydeligt og overgik Hershey IM7-kulfiberen, som nu er meget udbredt i militærfly, og markerede dermed det andet land i verden, der mestrede den tredje generation af kulfiberteknologi efter Japan.

Trækstyrken af gel-spinning-kulfiber fremstillet af Kumarz når 5,5 til 5,8 Gpa, og trækmodulet er mellem 354-375 gpa. "Dette er den kontinuerlige fiber, der er rapporteret med den højeste styrke og modul for omfattende ydeevne. I det korte filamentbundt er trækstyrken op til 12,1 Gpa, hvilket er den højeste polyacrylonitril-kulfiber."

2) Elektromagnetisk bølgeopvarmningsteknologi

I 2014 udviklede Nedo elektromagnetisk bølgeopvarmningsteknologi. Elektromagnetisk bølgekarboniseringsteknologi refererer til brugen af elektromagnetisk bølgeopvarmningsteknologi til at karbonisere fibre ved atmosfærisk tryk. Den opnåede kulfiberydelse er grundlæggende den samme som kulfiber produceret ved højtemperaturopvarmning, elasticitetsmodulet kan nå mere end 240 GPA, og brudforlængelsen er mere end 1,5%, hvilket er den første succes i verden.

Det fiberlignende materiale forkulles af elektromagnetiske bølger, så det ikke er nødvendigt med forkulningsovnsudstyr, der bruges til opvarmning ved høj temperatur. Denne proces reducerer ikke kun den tid, der kræves til forkulning, men reducerer også energiforbruget og CO2-udledningen.

3) fin kontrol af karboniseringsprocessen

I marts 2014 annoncerede Toray den succesfulde udvikling af t1100g kulfiber. Toray bruger den traditionelle pan-løsningsspinningsteknologi til at finjustere karboniseringsprocessen, forbedre mikrostrukturen af kulfiber på nanoskala, kontrollere grafittens mikrokrystallinske orientering, mikrokrystallinsk størrelse, defekter osv. i fiberen efter karbonisering, så styrken og elasticitetsmodulet kan forbedres betydeligt. Trækstyrken for t1100g er 6,6 GPa, hvilket er 12 % højere end for T800, og elasticitetsmodulet er 324 GPa og er steget med 10 %, hvilket er på vej ind i industrialiseringsfasen.

4) Overfladebehandlingsteknologi

Teijin East State har med succes udviklet plasmaoverfladebehandlingsteknologi, der kan kontrollere udseendet af kulfiber på få sekunder. Denne nye teknologi forenkler hele produktionsprocessen betydeligt og reducerer energiforbruget med 50 % sammenlignet med den eksisterende overfladebehandlingsteknologi til vandige elektrolytopløsninger. Desuden blev det efter plasmabehandling konstateret, at vedhæftningen af fiber og harpiksmatrix også blev forbedret.

5) undersøgelse af retentionshastigheden for kulfibers trækstyrke i grafitmiljøer med høj temperatur

Ningbo Materials har med succes udført en detaljeret undersøgelse af procesanalyse, strukturforskning og ydeevneoptimering af indenlandske højstyrke- og tallmode-kulfibre, især forskningsarbejdet om retentionshastigheden for kulfibers trækstyrke i højtemperaturgrafitmiljøer og den nylige succesfulde fremstilling af højstyrke- og højere modulkulfiber med en trækstyrke på 5,24 GPa og et trækmodulvolumen på 593 GPa. Den har fortsat fordelen med hensyn til trækstyrke sammenlignet med Japans Toray m60j højstyrke-støbte kulfiber (trækstyrke 3,92 GPa, trækmodul 588 GPa).

6) Mikrobølgeovnsgrafit

Yongda Advanced Materials har med succes udviklet USA's eksklusive patentteknologi til ultrahøj temperatur grafitproduktion af mellem- og højere orden kulfiber. Dermed har de med succes brudt de tre flaskehalse i udviklingen af højordens kulfiber. Grafitudstyr er dyrt og under international kontrol, råsilke har vanskeligheder med kemisk teknologi, og produktionsudbyttet er lavt, og omkostningerne er høje. Yongda har indtil videre udviklet tre slags kulfibre, som alle har hævet styrken og modulet af den oprindelige, relativt lave kvalitets kulfiber til nye højder.

7) Ny proces til smeltespinding af panbaseret kulfiberråtråd fra Fraunhofer, Tyskland

Fraunhofer Institute of Applied Polymers (Applied polymer Research, IAP) annoncerede for nylig, at de vil fremvise den nyeste Comcarbon-teknologi på Berlin Air Show IIa den 25. april 2018. Denne teknologi reducerer produktionsomkostningerne for masseproduceret kulfiber betydeligt.

Fig. 4. Smeltespiring af råtråd.

Det er velkendt, at halvdelen af produktionsomkostningerne for panbaseret kulfiber i traditionelle processer forbruges i forbindelse med produktion af råtråd. I betragtning af den rå tråds manglende evne til at smelte, skal den produceres ved hjælp af en dyr opløsningsspinningsproces (Solution Spinning). "Med dette formål har vi udviklet en ny proces til produktion af panbaseret råsilke, som kan reducere produktionsomkostningerne for råtråd med 60 %. Dette er en økonomisk og gennemførlig smeltespinningsproces, der bruger en specielt udviklet smeltet panbaseret copolymer," forklarede Dr. Johannes Ganster, minister for biologiske polymerer ved Fraunhofer IAP Instituttet.

8) Plasmaoxidationsteknologi

4M Carbon Fiber har annonceret, at de vil bruge plasmaoxidationsteknologi til at fremstille og sælge kulfiber af høj kvalitet til lave omkostninger som et strategisk fokus, ikke blot for at licensere teknologien. 4M hævder, at plasmaoxidationsteknologi er tre gange hurtigere end konventionel oxidationsteknologi, mens energiforbruget er mindre end en tredjedel af traditionel teknologi. Og udsagnene er blevet bekræftet af mange internationale kulfiberproducenter, som konsulterer en række af verdens største kulfiberproducenter og bilproducenter for at deltage som initiativtagere til produktion af billige kulfibre.

9) Cellulose nanofiber

Kyoto Universitet i Japan arbejder sammen med flere store komponentleverandører, såsom elinstallationsfirmaet (Toyotas største leverandør) og Daikyonishikawa Corp., på udviklingen af plastmaterialer, der kombinerer cellulose-nanofibre. Dette materiale fremstilles ved at nedbryde træmassen i et par mikrometer (1 pr. tusinde mm). Vægten af det nye materiale er kun en femtedel af stålets vægt, men dets styrke er fem gange så stor som stålets.

10) Kulfiberforside af polyolefin og ligninråmaterialer

Oak Ridge National Laboratory i USA har arbejdet med billig kulfiberforskning siden 2007, og de har udviklet kulfiberfrontlegemer til polyolefin- og ligninråmaterialer samt avancerede plasma-foroxidations- og mikrobølgekarboniseringsteknologier.

11) Den nye polymer (forløberpolymer) blev udviklet ved at fjerne ildfast behandling

I den fremstillingsmetode, der ledes af Tokyo Universitet, er der udviklet en ny polymer (forløberpolymer) til at fjerne ildfast behandling. Hovedpointen er, at efter spinding af polymeren til silke udfører den ikke den oprindelige ildfaste behandling, men får den til at oxidere i opløsningsmidlet. Mikrobølgeovnsvarmeapparatet opvarmes derefter til mere end 1000 ℃ for at karbonisere. Opvarmningstiden tager kun 2-3 minutter. Efter karboniseringsbehandlingen anvendes plasma også til at udføre overfladebehandling, så kulfiber kan fremstilles. Plasmabehandlingen tager mindre end 2 minutter. På denne måde kan den oprindelige sintringstid på 30-60 minutter reduceres til ca. 5 minutter. I den nye fremstillingsmetode udføres plasmabehandling for at forbedre bindingen mellem kulfiber og termoplastisk harpiks som CFRP-basismateriale. Trækelasticitetsmodulet for kulfiber fremstillet ved den nye fremstillingsmetode er 240 GPa, trækstyrken er 3,5 GPa, og forlængelsen når 1,5%. Disse værdier er på samme niveau som Toray Universal-kulfiberkvaliteten T300, der anvendes til sportsudstyr osv.

12) genbrug og udnyttelse af kulfibermaterialer ved hjælp af fluidiseret lejeproces

Mengran Meng, studiets førsteforfatter, udtalte: "Genvinding af kulfiber reducerer miljøpåvirkningen sammenlignet med produktion af rå kulfiber, men der er begrænset bevidsthed om potentielle genbrugsteknologier og den økonomiske gennemførlighed af genbrug af kulfiberudnyttelse." Genbrug sker i to faser: Fibrene skal først genvindes fra kulfiberkompositterne og termisk nedbrydes ved mekanisk formaling af materialer eller ved hjælp af pyrolyse eller fluidiseret leje. Disse metoder fjerner den plastiske del af kompositmaterialet, hvilket efterlader kulfiber, som derefter kan omdannes til sammenfiltrede fibermåtter ved hjælp af vådpapirfremstillingsteknologi eller omorganiseres til retningsbestemte fibre.

Forskerne beregnede, at kulfiber kunne genvindes fra kulfiberkompositaffald ved hjælp af en fluidiseret lejeproces, hvilket kun krævede 5 dollars/kg og mindre end 10% af den energi, der kræves til at fremstille den primære kulfiber. Genbrugte kulfibre produceret ved fluidiseret lejeprocesser reducerer næppe modulet, og trækstyrken reduceres med 18% til 50% i forhold til primære kulfibre, hvilket gør dem velegnede til anvendelser, der kræver høj stivhed snarere end styrke. "Genbrugte kulfibre kan være velegnede til ikke-strukturelle anvendelser, der kræver letvægtsvægt, såsom bil-, bygge-, vind- og sportsindustrien," sagde Meng.

13) Ny teknologi til genbrug af kulfiber udviklet i USA

I juni 2016 gennemblødte forskere ved Georgia Institute of Technology i USA kulfiber i et opløsningsmiddel indeholdende alkohol for at opløse epoxyharpiksen, hvorefter de separerede fibre og epoxyharpikser kan genbruges og dermed opnå succesfuld realisering af kulfibergenvinding.

I juli 2017 udviklede Washington State University også en teknologi til genvinding af kulfiber, der bruger svag syre som katalysator, og som bruger flydende ethanol ved relativt lave temperaturer til at nedbryde termohærdende materialer. Nedbrudt kulfiber og harpiks opbevares separat og kan reproduceres.

14) Udvikling af 3D-printteknologi med kulfiberblæk i LLNL-laboratoriet, USA

I marts 2017 udviklede Lawrence Livemore National Laboratory (LLNL) i USA de første 3D-printede højtydende kulfiberkompositter af luftfartskvalitet. De brugte en 3D-printmetode med direkte blæktransmission (DIW) til at skabe komplekse tredimensionelle strukturer, der forbedrede behandlingshastigheden betydeligt til brug i bil-, luftfarts-, forsvars-, motorcykelkonkurrencer og surfing.

15) USA, Korea og Kina samarbejder om udviklingen af kulfiber til elproduktion

I august 2017 samarbejdede Dallas-campus ved University of Texas, Hanyang University i Korea, Nankai University i Kina og andre institutioner om udviklingen af et kulfibergarnmateriale til elproduktion. Garnet gennemvædes først i elektrolytopløsninger såsom saltlage, hvilket gør det muligt for ionerne i elektrolytten at binde sig til overfladen af kulstofnanorørene, som kan omdannes til elektrisk energi, når garnet strammes eller strækkes. Materialet kan bruges overalt med pålidelig kinetisk energi og er egnet til at forsyne IoT-sensorer med strøm.

16) Nye fremskridt inden for forskning i trælignin-kulfiber fremstillet af henholdsvis kinesere og amerikanske producenter

I marts 2017 fremstillede det særlige fiberteam fra Ningbo Institute of Materials Technology and Engineering en lignin-acrylonitril-copolymer med god spindbarhed og termisk stabilitet ved hjælp af esterificering og fri radikal-copolymerisering i to trin. Kontinuerlige filamenter af høj kvalitet blev opnået ved hjælp af copolymeren og vådspinningsprocessen, og den kompakte kulfiber blev opnået efter termisk stabilisering og karboniseringsbehandling.

I august 2017 blandede Birgitte Ahring-forskerholdet ved University of Washington i USA lignin og polyacrylonitril i forskellige forhold og brugte derefter smeltespinningsteknologi til at omdanne blandede polymerer til kulfibre. Undersøgelsen viste, at lignin tilsat de 20%~30% ikke påvirkede kulfiberens styrke og forventedes at blive brugt i produktionen af billigere kulfibermaterialer til bil- eller flydele.

I slutningen af 2017 offentliggjorde National Renewable Energy Laboratory (NREL) forskning i fremstilling af akrylonitril ved hjælp af planteaffaldsdele, såsom majsstrå og hvedestrå. De nedbryder først plantematerialer til sukker og omdanner dem derefter til syrer, som de kombinerer med billige katalysatorer for at producere målprodukter.

17) Japan udvikler det første bilchassis af kulfiberforstærket termoplastkomposit

I oktober 2017 udviklede Japans nye energiteknologi-integrerede forsknings- og udviklingsagentur og Nagoya University National Composites Research Center med succes verdens første kulfiberforstærkede termoplastkomposit-bilchassis. De bruger automatisk direkte online-støbning af langfiberforstærkede termoplastkompositter, kontinuerlig blanding af kulfiber- og termoplastharpikspartikler, fremstilling af fiberforstærkede kompositter og derefter gennem opvarmning og smeltning en vellykket produktion af termoplastiske CFRP-bilchassiser.

5. forslag til forskning og udvikling inden for kulfiberteknologi i Kina

5.1 Fremadrettet layout, målrettet, fokus på at bryde igennem den tredje generation af kulfiberteknologi

Kinas anden generation af kulfiberteknologi er endnu ikke et omfattende gennembrud. Vores land bør forsøge at have et fremsynet layout, der samler og supplerer vores relevante forskningsinstitutioner med fokus på indfangning af nøgleteknologier og fokuserer på forskning og udvikling inden for tredje generation af højtydende kulfiberforberedelsesteknologi (dvs. højstyrke- og højmodul-kulfiberteknologi til luftfart) samt udviklet kulfiberkompositmaterialeteknologi, herunder til bilindustrien, byggeri og reparation samt andre lette og billige kulfiberforberedelsesteknologier til store mængder kulfiber, additiv fremstillingsteknologi, kulfiberkompositmaterialer, genbrugsteknologi og hurtig prototypefremstilling.

5.2 Koordinerende organisation, styrket støtte, etablering af større tekniske projekter for løbende at støtte forskningssamarbejde

I øjeblikket er der mange institutioner, der udfører kulfiberforskning i Kina, men magten er spredt, og der er ingen samlet F&U-organisationsmekanisme og stærk finansieringsstøtte til effektiv koordinering. Ud fra udviklingserfaringerne i avancerede lande spiller organiseringen og udformningen af større projekter en stor rolle i at fremme udviklingen af dette tekniske felt. Vi bør fokusere på Kinas fordelagtige F&U-styrke, i lyset af Kinas gennembrud inden for kulfiber-teknologi til at starte større projekter, styrke samarbejdende teknologisk innovation og konstant fremme Kinas niveau af kulfiberforskningsteknologi og konkurrence om international kulfiber og kompositmateriale.

5.3 Forbedring af evalueringsmekanismen for anvendelseseffektorientering af tekniske resultater

Fra et økonometrisk analysesynspunkt af SCI-papirer er Kinas kulfiber et højtydende materiale, der anvendes inden for forskellige forskningsområder. Men inden for kulfiberproduktion og -forberedelsesteknologi fokuseres der især på at reducere omkostningerne og forbedre produktionseffektiviteten med mindre forskning. Kulfiberproduktionsprocessen er lang, teknologiske nøglepunkter, høje produktionsbarrierer, er en tværfaglig, multiteknologisk integration, der er nødt til at bryde igennem de tekniske hindringer for effektivt at fremme forskning og udvikling inden for "lavpris, højtydende" kerneforberedelsesteknologi. På den ene side er det nødvendigt at styrke forskningsinvesteringerne, på den anden side er det nødvendigt at svække feltet for videnskabelig forskningspræstationsevaluering, styrke vejledningen i evalueringen af anvendelseseffekten af tekniske resultater og skifte fra "kvantitativ" evaluering, der lægger vægt på publikationen af papiret, til "kvalitets" evaluering af værdien af resultaterne.

5.4 Styrkelse af kultiveringen af banebrydende teknologiske sammensatte talenter

Kulfiberteknologiens højteknologiske egenskaber bestemmer vigtigheden af specialiserede talenter, og om de har banebrydende teknisk kernepersonale, bestemmer direkte niveauet af en institutions forskning og udvikling.

Som følge af F&U-forbindelserne inden for kulfiberteknologi bør vi være opmærksomme på uddannelse af personale inden for sammensatte materialer for at sikre koordinering og udvikling af alle forbindelser. Derudover har kulfiberforskningens udviklingshistorie i Kina vist, at strømmen af teknologiske kerneeksperter ofte er en nøglefaktor, der påvirker en forskningsinstitutions F&U-niveau. Det er vigtigt at opretholde kerneeksperternes og F&U-teams' engagement i produktionsprocesser, kompositmaterialer og hovedprodukter for løbende teknologiske opgraderinger.

Vi bør fortsætte med at styrke uddannelsen og brugen af specialiseret højteknologisk personale på dette område, forbedre evaluerings- og behandlingspolitikken for teknologiske FoU-talenter, styrke kultiveringen af unge talenter, aktivt støtte samarbejde og udvekslinger med udenlandske avancerede FoU-institutioner og energisk introducere udenlandske avancerede talenter osv. Dette vil spille en stor rolle i at fremme udviklingen af kulfiberforskning i Kina.

Citeret fra-

Analyse af udviklingen af global kulfiberteknologi og dens oplysning til Kina. Tian Yajuan, Zhang Zhiqiang, Tao Cheng, Yang Ming, Ba Jin, Chen Yunwei.Verdensvidenskabelig forskning og udvikling.2018

Opslagstidspunkt: 4. december 2018