Le 12 août à 15h31, heure de Pékin, le détecteur solaire Parker (Sonde solaire Parker) de la base aérienne de Cap Canaveral a été lancé par la fusée lourde Delta 4. Après un vol de 43 minutes, malgré une perte de trois niveaux, le détecteur Parker s'est séparé de la fusée, s'engageant sur la longue route vers le soleil et ouvrant ainsi la voie à une nouvelle exploration humaine du soleil !

Détecteur de soleil

Site de lancement

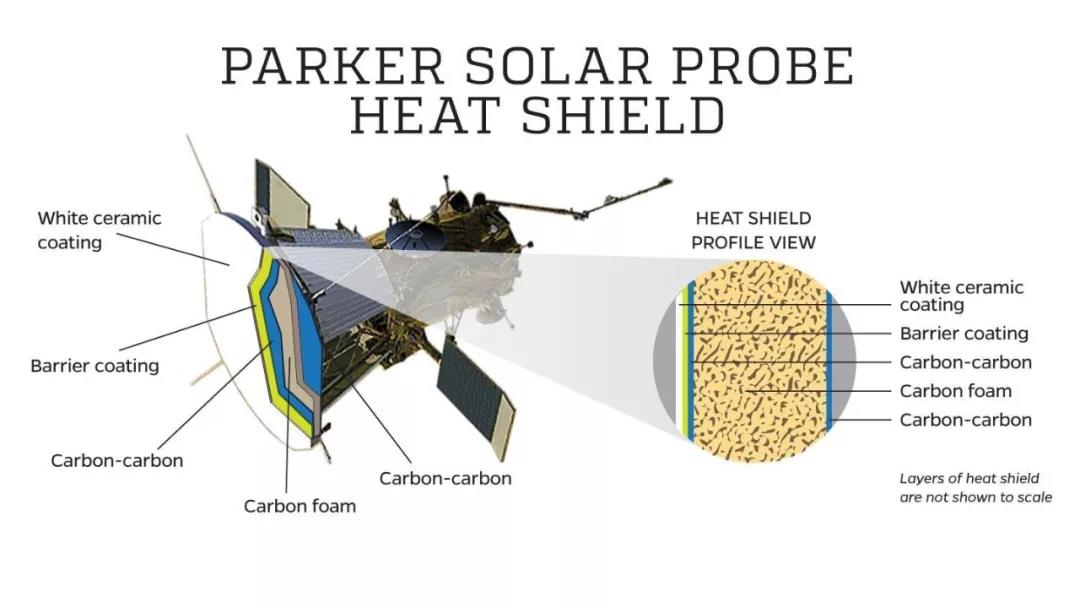

Pour établir un record du monde et atteindre le point le plus proche du Soleil, il faut trouver des matériaux capables de résister à des températures ultra-élevées sans précédent. On peut dire que sans système de protection thermique (TPS), il n'y a pas de Parker. Selon le plan, Parker atteindra 6,11 millions de kilomètres de la surface du Soleil. Afin de s'adapter à cet environnement extrêmement chaud, le détecteur sera équipé d'un bouclier thermique composite dont le dôme résistera à l'éblouissement du soleil. Ce bouclier thermique n'aurait pas pu être fabriqué il y a dix ans.

Si vous êtes un satellite d'un mètre carré en orbite terrestre et que l'énergie solaire atteint environ 1 350 watts, Parker est environ 25 fois plus proche que cette position, ce qui représente environ 850 000 watts de chaleur par mètre carré. Si l'on prend en compte la surface, la sonde solaire de Parker doit supporter environ 3 millions de watts d'énergie. Le bouclier thermique du détecteur, également appelé système de protection thermique (TPS), est composé de deux couches composites renforcées de carbone et d'une mousse de carbone avec une pince intermédiaire d'environ 11,43 cm (4,5 pouces). Le bouclier thermique orienté vers le Soleil est également doté d'un revêtement blanc spécial pour réfléchir au maximum l'énergie solaire. Ce matériau résiste à environ 1 371 °C (2 500 °F) et garantit un fonctionnement de l'instrument à environ 30 °C (85 °F).

« Si cette tâche a été réalisée dans les années 60 à 70, même lors d'un déploiement dans les années 80, il est possible de faire voler des métaux hautement résistants à la chaleur », a déclaré Driesman. « Les scientifiques construiront un Jerdon métallique à très haut point de fusion, mais ne l'enverront jamais au ciel, car le métal est trop lourd. Contrairement à la plupart des fibres de carbone commerciales, leur structure carbone-carbone n'est pas polymérisée par des résines durcissantes, car celles-ci s'évaporent près du soleil comme l'huile sur les routes chaudes », a-t-il précisé. Pour fabriquer le bouclier thermique, la NASA remplit la résine de « fibres de carbone hachées », puis la durcit, la cuit dans un four à 3 000 °C et répète le processus 4 à 5 fois. « Vous obtiendrez finalement la fibre de carbone qui vous enveloppe. La structure carbone-carbone dont nous parlons est du carbone pur, exempt de résines et d'autres substances. » Les faces avant et arrière du bouclier thermique sont constituées d'une plaque de carbone-carbone qui, en plus d'être isolante, présente une très grande résistance mécanique. Deux couches de feuilles de carbone-carbone sont suffisamment fines pour se plier et même se chevaucher. Au centre de ce matériau à deux couches se trouve une couche d'environ 11,4 cm de mousse de carbone, couramment utilisée dans le secteur médical pour la fabrication d'os de remplacement. La structure en sandwich soutient l'ensemble, tel du carton ondulé, qui ne pèse que 73 kg (environ 73 kg) pour un bouclier thermique de 2,4 mètres d'épaisseur.

La mousse est également la structure la plus importante pour l'isolation thermique des boucliers. Cependant, 97 % des bulles de carbone sont constituées d'air, ce qui permet de réduire encore le poids des sondes spatiales. Le carbone lui-même est thermoconducteur, et la structure de la mousse limite la transmission de chaleur. Les bulles sont difficiles à tester, car elles sont extrêmement fragiles. Mais un autre problème se pose : « Lorsqu'elles chauffent, elles brûlent », explique Abel. La combustion n'est pas un problème majeur dans le vide, mais l'air restant dans le test peut transformer les bulles en charbon. C'est pourquoi les ingénieurs du Laboratoire national d'Oak Ridge ont utilisé des lampes à arc plasma haute température pour tester la résistance à haute température du bouclier thermique de ces mousses de carbone. L'isolation thermique de ces mousses de carbone ne suffit pas à elle seule à garantir le fonctionnement des détecteurs à la température requise. En l'absence de dissipation d'air dans l'espace, la seule façon de dissiper la chaleur est de diffuser la lumière et d'émettre de la chaleur sous forme de photons. Une autre couche protectrice est donc nécessaire : une couche blanche réfléchissant la chaleur et la lumière.

Schéma de la structure du bouclier thermique du détecteur solaire Parker

À cette fin, le Laboratoire de physique appliquée de l'Université Johns Hopkins et le Laboratoire de technologie avancée de la Whiting School of Engineering (Laboratoire de technologie avancée de la Whiting School of Engineering de l'Université Johns Hopkins) ont formé une équipe d'experts en revêtements d'isolation thermique de luxe, avec des recherches en équipe couvrant les revêtements céramiques haute température, chimiques et par projection plasma. Après des tests supplémentaires, l'équipe a finalement opté pour une couche de protection blanche à base d'alumine. Cependant, cette couche protectrice deviendrait grise dans un environnement à haute température avec une réaction du carbone. Les ingénieurs ont donc ajouté une couche de tungstène au milieu, plus fine qu'un cheveu, entre le bouclier thermique et le bouclier blanc afin d'empêcher toute interaction entre les deux couches. Ils ont également ajouté un agent nanodopant pour blanchir les boucliers et empêcher la dilatation thermique des particules d'alumine. Dennis Nagle, ingénieur de recherche en chef au Centre pour la science et l'ingénierie des systèmes, a expliqué qu'en général, lorsqu'on utilise de la céramique, un revêtement rigide et poreux est préférable, mais que le matériau se brise sous l'effet d'un marteau. À la température à laquelle le Parker est exposé, le revêtement lisse se brise comme une vitre heurtée par une pierre. Par conséquent, même les revêtements poreux peuvent résister à cet environnement extrême. Lorsque des fissures apparaissent dans les revêtements poreux, elles s'arrêtent dès qu'elles atteignent les pores. Le revêtement est constitué de plusieurs couches granuleuses grossières, suffisamment épaisses pour permettre à un groupe de particules céramiques de réfléchir la lumière manquante d'une autre couche.

Date de publication : 15 août 2018