Selon le dernier rapport, la prochaine génération de matériaux composites peut surveiller son propre état de santé structurel et devenir courante.

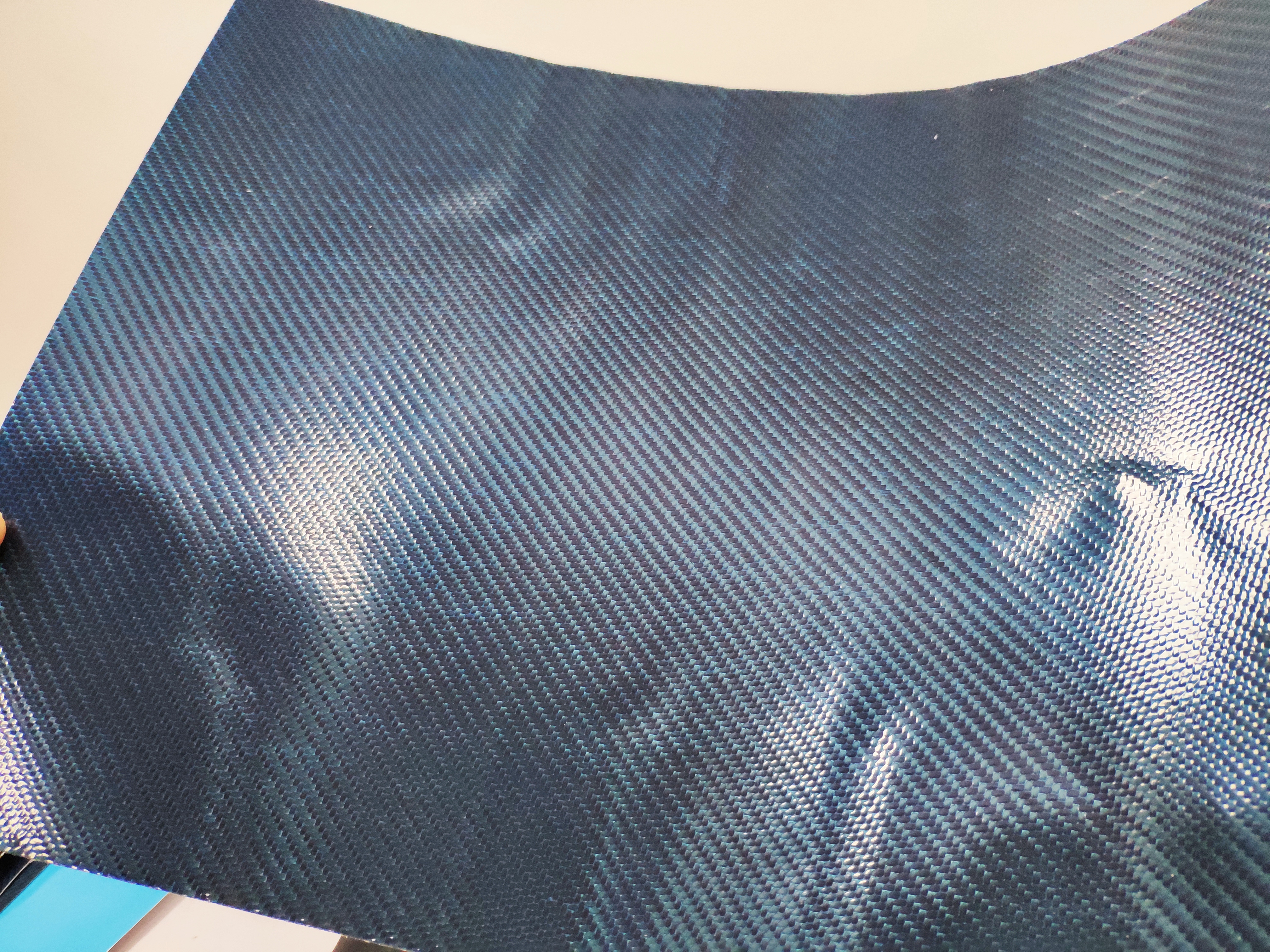

Les composites en fibre de carbone sont légers et robustes et constituent des matériaux de structure importants pour les automobiles, les avions et autres moyens de transport. Ils sont constitués de substrats polymères, tels que des résines époxy, noyés dans des fibres de carbone renforcées. En raison des propriétés mécaniques différentes des deux matériaux, les fibres se détachent du substrat sous l'effet d'une contrainte excessive ou de la fatigue. Cela signifie que des dommages à la structure du composite en fibre de carbone peuvent rester invisibles à l'œil nu, ce qui peut entraîner une défaillance catastrophique.

« En comprenant l'intérieur des composites, vous pouvez mieux juger de leur état de santé et savoir s'il y a des dommages qui doivent être réparés », explique Ridge Chris Bowland, chercheur à l'Université de Californie à Los Angeles.

Laboratoire national d'Oak Ridge au ministère de l'Énergie des États-Unis (Oak National Laboratory) Wigner. Récemment, Amit Naskar, responsable de l'équipe carbone et composites chez Bowland et ORNL, a inventé une méthode de laminage de bandes pour envelopper des fibres de carbone conductrices sur des nanoparticules semi-conductrices de carbure de silicium. Ces nanomatériaux sont intégrés dans des matériaux composites plus résistants que les autres composites renforcés de fibres et dotés d'une nouvelle capacité à surveiller l'état de leurs propres structures. Lorsqu'un nombre suffisant de fibres enrobées sont intégrées au polymère, celles-ci forment un réseau électrique et les composites en vrac conduisent l'électricité. Les nanoparticules semi-conductrices peuvent détruire cette conductivité électrique sous l'action de forces externes, ajoutant ainsi des fonctions mécaniques et électriques aux composites. Si les composites sont étirés, la connectivité des fibres enrobées est détruite et la résistance du matériau est modifiée. Si les turbulences d'une tempête provoquent la flexion de l'aile composite, un signal électrique peut avertir l'ordinateur de bord que l'aile est soumise à une pression excessive et suggérer un test. La démonstration de laminage de bandes par ORNL prouve en principe que la méthode peut produire la prochaine génération de fibres composites enrobées à grande échelle. Les composites, éventuellement fabriqués à partir de substrats polymères renouvelables et de fibres de carbone à faible coût, pourraient trouver leur place dans des produits omniprésents, y compris des voitures et des bâtiments imprimés en 3D. Afin de fabriquer des fibres intégrées dans des nanoparticules, les chercheurs ont installé des bobines de fibres de carbone haute performance sur des rouleaux, lesquels ont trempé les fibres dans des résines époxy contenant des nanoparticules disponibles sur le marché, dont la largeur est approximativement égale à celle du virus (45-65 nm).

Les fibres sont ensuite séchées au four pour fixer le revêtement. Afin de tester la résistance des fibres intégrées dans des nanoparticules collées au substrat polymère, les chercheurs ont fabriqué des poutres composites renforcées de fibres, disposées dans une direction. Bowland a réalisé un essai de contrainte au cours duquel les extrémités du cantilever étaient fixées, tandis que la machine évaluant les propriétés mécaniques appliquait une poussée au centre de la poutre jusqu'à sa rupture. Afin d'étudier la capacité de détection du matériau composite, il a installé des électrodes de chaque côté du cantilever. Dans une machine appelée « analyseur mécanique dynamique », il a coupé une extrémité pour maintenir le cantilever immobile. La machine exerce une force à l'autre extrémité pour plier la poutre de suspension, tandis que Bowland surveille l'évolution de la résistance. Ngoc Nguyen, chercheur postdoctoral à l'ORNL, a effectué des tests supplémentaires avec le spectromètre infrarouge à transformée de Fourier afin d'étudier les liaisons chimiques dans les composites et de mieux comprendre l'augmentation de la résistance mécanique observée. Les chercheurs ont également testé la capacité de dissipation d'énergie de composites composés de différentes quantités de nanoparticules (mesurée par leur comportement d'amortissement des vibrations), ce qui faciliterait la réponse des matériaux de structure aux chocs, vibrations et autres sources de contraintes et de déformations. À chaque concentration, les nanoparticules peuvent améliorer la dissipation d'énergie (de 65 % à 257 %, à des degrés divers). Bowland et Naskar ont déposé une demande de brevet pour un procédé de fabrication de composites en fibres de carbone auto-détecteurs.

Les fibres sont ensuite séchées au four pour fixer le revêtement. Afin de tester la résistance des fibres intégrées dans des nanoparticules collées au substrat polymère, les chercheurs ont fabriqué des poutres composites renforcées de fibres, disposées dans une direction. Bowland a réalisé un essai de contrainte au cours duquel les extrémités du cantilever étaient fixées, tandis que la machine évaluant les propriétés mécaniques appliquait une poussée au centre de la poutre jusqu'à sa rupture. Afin d'étudier la capacité de détection du matériau composite, il a installé des électrodes de chaque côté du cantilever. Dans une machine appelée « analyseur mécanique dynamique », il a coupé une extrémité pour maintenir le cantilever immobile. La machine exerce une force à l'autre extrémité pour plier la poutre de suspension, tandis que Bowland surveille l'évolution de la résistance. Ngoc Nguyen, chercheur postdoctoral à l'ORNL, a effectué des tests supplémentaires avec le spectromètre infrarouge à transformée de Fourier afin d'étudier les liaisons chimiques dans les composites et de mieux comprendre l'augmentation de la résistance mécanique observée. Les chercheurs ont également testé la capacité de dissipation d'énergie de composites composés de différentes quantités de nanoparticules (mesurée par leur comportement d'amortissement des vibrations), ce qui faciliterait la réponse des matériaux de structure aux chocs, vibrations et autres sources de contraintes et de déformations. À chaque concentration, les nanoparticules peuvent améliorer la dissipation d'énergie (de 65 % à 257 %, à des degrés divers). Bowland et Naskar ont déposé une demande de brevet pour un procédé de fabrication de composites en fibres de carbone auto-détecteurs.

« Les revêtements imprégnés offrent une nouvelle façon d'exploiter les nouveaux nanomatériaux en cours de développement », a déclaré Bowland. L'étude a été soutenue par des projets de recherche et développement dirigés par le laboratoire ORNL, et publiée dans la revue ACS Applied Materials and Interfaces (Matériaux appliqués et interfaces) de l'American Chemical Society.

Date de publication : 07/12/2018