最新の報告書によると、次世代の複合材料は自身の構造的健全性状態を監視できるようになり、普及するだろう。

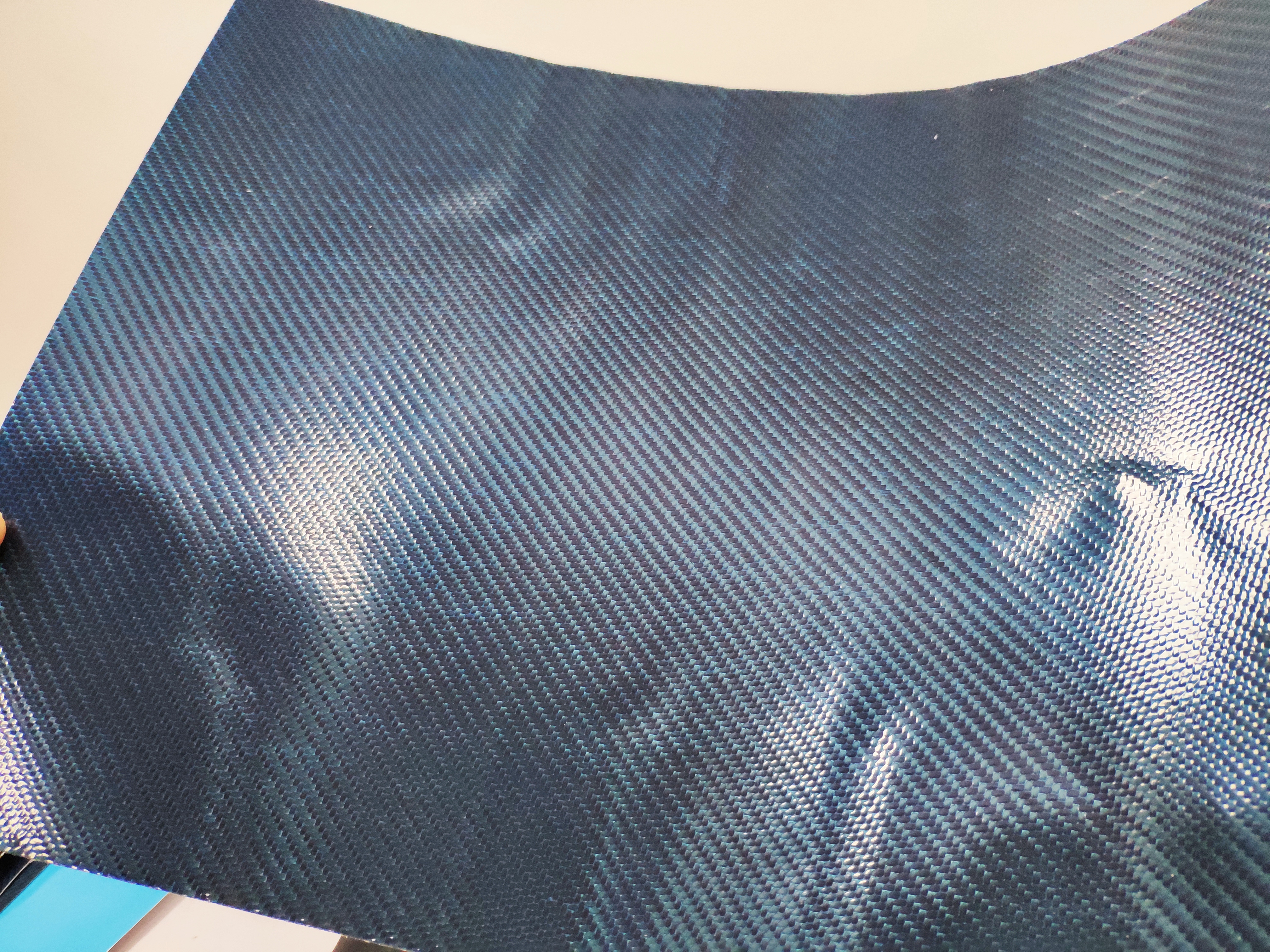

炭素繊維複合材は軽量かつ強靭で、自動車、航空機、その他の輸送手段にとって重要な構造材料です。エポキシ樹脂などのポリマー基材に強化炭素繊維を埋め込み、構成されています。この2つの材料の機械的特性が異なるため、過度の応力や疲労を受けると繊維が基材から剥離します。そのため、炭素繊維複合材構造の損傷は表面下に隠れ、肉眼では確認できない可能性があり、壊滅的な破損につながる可能性があります。

「複合材の内部を理解することで、その健全性をより正確に判断し、修復が必要な損傷があるかどうかを知ることができます」と、

米国エネルギー省オークリッジ国立研究所(オーク国立研究所)ウィグナー。最近、ボウランド研究所とORNLの炭素・複合材料チームの責任者であるアミット・ナスカー氏は、導電性炭素繊維を半導体シリコンカーバイドナノ粒子に巻き付けるローリングストリップ法を発明しました。このナノ材料は、他の繊維強化複合材料よりも強度が高く、構造の健全性を監視する新たな能力を持つ複合材料に埋め込まれています。十分な量のコーティングされた繊維がポリマーに埋め込まれると、繊維は電力網を形成し、バルク複合材料は電気を伝導します。半導体ナノ粒子は、外力の作用下でこの導電性を破壊し、複合材料に機械的および電気的機能を付加します。複合材料が引き伸ばされると、コーティングされた繊維の接続性が破壊され、材料の抵抗が変化します。嵐の乱気流によって複合材料の翼が曲がった場合、電気信号が航空機のコンピューターに警告を発し、翼に過度の圧力がかかっていることを知らせ、テストを勧めます。ORNLのローリングストリップの実証は、この方法が次世代の複合材料コーティング繊維を大規模なものに製造できることを原理的に証明しています。再生可能なポリマー基板と低コストの炭素繊維から作られる可能性のある自己センシング複合材料は、3Dプリントされた自動車や建物など、あらゆる製品に活用される可能性があります。ナノ粒子に埋め込まれた繊維を作製するために、研究者らはローラーに高性能炭素繊維のスプールを設置し、ローラーで繊維をエポキシ樹脂に浸しました。エポキシ樹脂には市販のナノ粒子が含まれており、その幅はウイルスの幅(45~65nm)とほぼ同じです。

その後、繊維はオーブンで乾燥され、コーティングが固定されます。ポリマー基板に接着されたナノ粒子に埋め込まれた繊維の強度を試験するため、研究者らは一方向に配列された繊維強化複合材梁を作製しました。ボウランド氏は、カンチレバーの両端を固定し、機械特性を評価する装置で梁の中央に、梁が破損するまで推力を加えるという応力試験を実施しました。複合材料のセンシング能力を調査するため、彼はカンチレバー梁の両側に電極を設置しました。「動的機械分析装置」と呼ばれる装置で、片端をクリップで留めてカンチレバーを固定します。装置はもう一方の端に力を加えて吊り下げ梁を曲げ、ボウランド氏は抵抗の変化をモニタリングします。ORNLのポスドク研究員であるゴック・グエン氏は、フーリエ変換赤外分光計を用いて追加試験を実施し、複合材中の化学結合を研究し、観察された機械的強度の向上に関する理解を深めました。研究者らはまた、異なる量のナノ粒子からなる複合材料のエネルギー散逸能力(振動減衰挙動によって測定)を試験した。これは、衝撃、振動、その他の応力源や歪み源に対する構造材料の応答を促進すると考えられる。ナノ粒子は、それぞれの濃度においてエネルギー散逸を65%から257%まで向上させることができる。Bowland氏とNaskar氏は、自己検知型炭素繊維複合材料の製造方法に関する特許を申請している。

その後、繊維はオーブンで乾燥され、コーティングが固定されます。ポリマー基板に接着されたナノ粒子に埋め込まれた繊維の強度を試験するため、研究者らは一方向に配列された繊維強化複合材梁を作製しました。ボウランド氏は、カンチレバーの両端を固定し、機械特性を評価する装置で梁の中央に、梁が破損するまで推力を加えるという応力試験を実施しました。複合材料のセンシング能力を調査するため、彼はカンチレバー梁の両側に電極を設置しました。「動的機械分析装置」と呼ばれる装置で、片端をクリップで留めてカンチレバーを固定します。装置はもう一方の端に力を加えて吊り下げ梁を曲げ、ボウランド氏は抵抗の変化をモニタリングします。ORNLのポスドク研究員であるゴック・グエン氏は、フーリエ変換赤外分光計を用いて追加試験を実施し、複合材中の化学結合を研究し、観察された機械的強度の向上に関する理解を深めました。研究者らはまた、異なる量のナノ粒子からなる複合材料のエネルギー散逸能力(振動減衰挙動によって測定)を試験した。これは、衝撃、振動、その他の応力源や歪み源に対する構造材料の応答を促進すると考えられる。ナノ粒子は、それぞれの濃度においてエネルギー散逸を65%から257%まで向上させることができる。Bowland氏とNaskar氏は、自己検知型炭素繊維複合材料の製造方法に関する特許を申請している。

「含浸コーティングは、開発中の新しいナノ材料を活用するための新たな方法を提供します」とボウランド氏は述べた。この研究は、ORNL研究所が主導する研究開発プロジェクトによって支援され、アメリカ化学会の学術誌「ACS Applied Materials and Interfaces(アプライド・マテリアルズ・アンド・インターフェースズ)」に掲載された。

投稿日時: 2018年12月7日