Согласно последнему отчету, следующее поколение композитных материалов сможет контролировать свое собственное структурное состояние и станет широко распространенным.

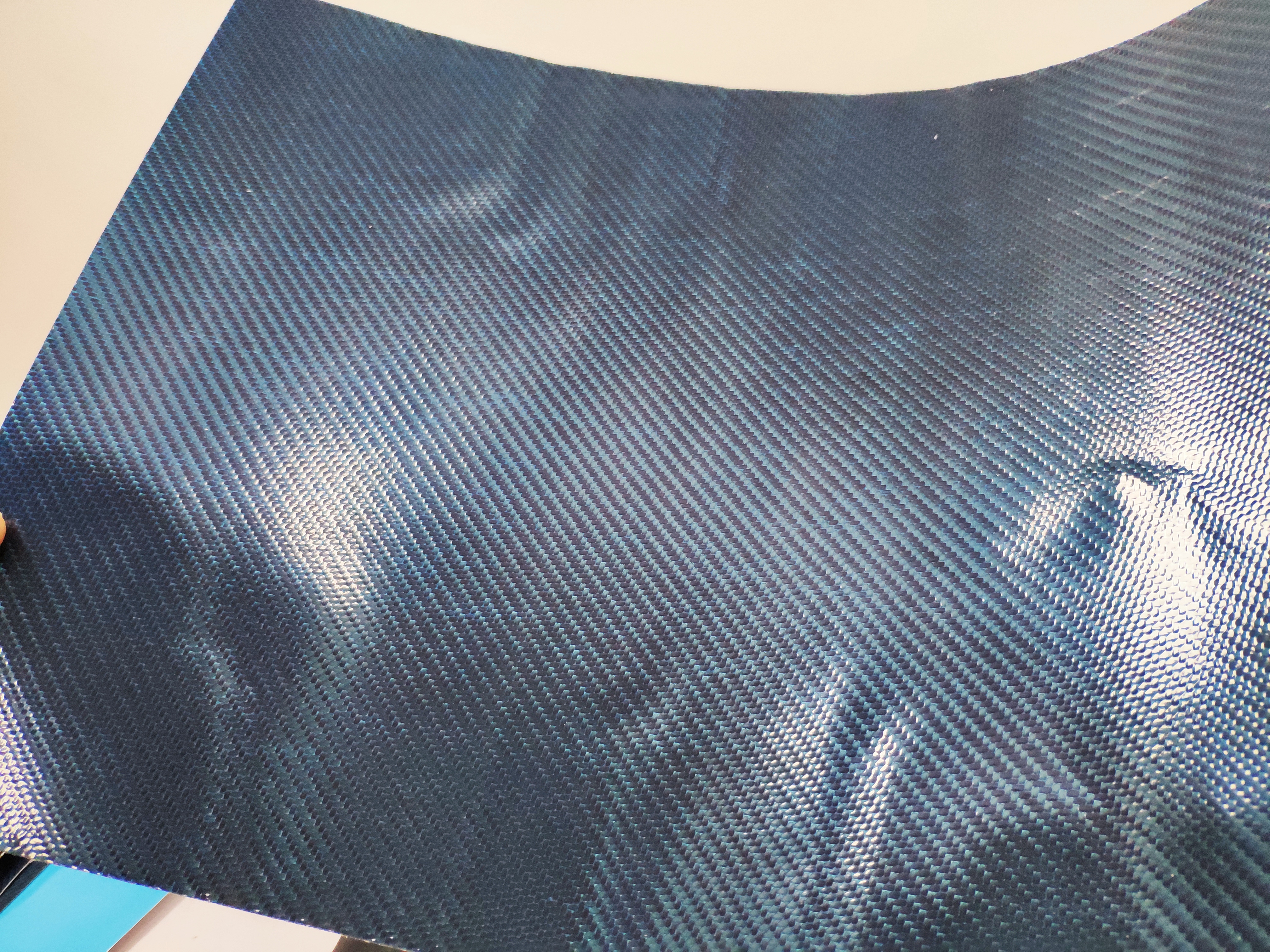

Композиты из углеродного волокна легкие и прочные, и являются важными конструкционными материалами для автомобилей, самолетов и других транспортных средств. Они состоят из полимерных субстратов, таких как эпоксидные смолы, которые залиты армированными углеродными волокнами. Из-за различных механических свойств двух материалов волокна будут отпадать от субстрата при чрезмерном напряжении или усталости. Это означает, что повреждение структуры композита из углеродного волокна может быть все еще скрыто под поверхностью и не может быть обнаружено невооруженным глазом, что может привести к катастрофическому отказу.

«Понимая внутреннюю структуру композитных материалов, вы можете лучше оценить их состояние и узнать, есть ли какие-либо повреждения, которые необходимо устранить», — говорит Ридж Крис Боуленд, исследователь из

Национальная лаборатория Оук-Ридж при Министерстве энергетики США (Oak National Laboratory) Вигнер. «Недавно Амит Наскар, руководитель группы по углероду и композитам в Боуленде и ORNL, изобрел метод прокатки полос для обмотки проводящих углеродных волокон на полупроводниковых наночастицах карбида кремния. Наноматериалы внедрены в композитные материалы, которые прочнее других армированных волокнами композитов и обладают новой способностью контролировать состояние своих собственных структур. Когда в полимер внедрено достаточное количество покрытых волокон, волокна образуют электрическую сетку, а объемные композиты проводят электричество. Полупроводниковые наночастицы могут разрушить эту электропроводность под действием внешних сил, добавляя композитам механические и электрические функции. Если композиты растянуты, связность покрытых волокон будет разрушена, и сопротивление материала изменится. Если штормовая турбулентность заставит композитное крыло согнуться, электрический сигнал может предупредить компьютер самолета, чтобы указать, что крыло находится под слишком большим давлением, и предложить провести испытание. Демонстрация прокатки полос ORNL в принципе доказывает, что метод может производить следующее поколение композитных волокон с покрытием на большой масштаб. Самочувствующие композиты, возможно, изготовленные из возобновляемых полимерных субстратов и недорогих углеродных волокон, могут найти свое место в повсеместных продуктах, включая даже 3D-печатные автомобили и здания. Чтобы сделать волокна, встроенные в наночастицы, исследователи установили на ролики высокопроизводительные катушки углеродного волокна, а ролики пропитали волокна эпоксидными смолами, которые содержат доступные на рынке наночастицы, ширина которых примерно равна ширине вируса (45-65 нм).

Затем волокна высушивают в печи, чтобы закрепить покрытие. Чтобы проверить прочность волокон, встроенных в наночастицы, приклеенные к полимерной подложке, исследователи изготовили армированные волокнами композитные балки, которые были расположены в одном направлении. Боуленд провел стресс-тест, в котором концы кантилевера были зафиксированы, в то время как машина, оценивающая механические свойства, прикладывала тягу в середине балки до тех пор, пока балка не вышла из строя. Чтобы изучить сенсорную способность композитного материала, он установил электроды по обеим сторонам балки кантилевера. В машине, известной как «Динамический механический анализатор», он закрепил один конец, чтобы удерживать кантилевер неподвижным. Машина прикладывает силу к другому концу, чтобы согнуть подвесную балку, в то время как Боуленд отслеживает изменение сопротивления. Постдокторант ORNL Нгок Нгуен провел дополнительные испытания в инфракрасном спектрометре с преобразованием Фурье, чтобы изучить химические связи в композитах и улучшить понимание наблюдаемой повышенной механической прочности. Исследователи также проверили способность рассеивания энергии композитов, изготовленных из разного количества наночастиц (измеренную по поведению гашения вибрации), что облегчит реакцию конструкционных материалов на удары, вибрации и другие источники напряжения и деформации. При каждой концентрации наночастицы могут усиливать рассеивание энергии (от 65% до 257% в разной степени). Боуленд и Наскар подали заявку на патент на процесс производства самочувствующих композитов из углеродного волокна.

Затем волокна высушивают в печи, чтобы закрепить покрытие. Чтобы проверить прочность волокон, встроенных в наночастицы, приклеенные к полимерной подложке, исследователи изготовили армированные волокнами композитные балки, которые были расположены в одном направлении. Боуленд провел стресс-тест, в котором концы кантилевера были зафиксированы, в то время как машина, оценивающая механические свойства, прикладывала тягу в середине балки до тех пор, пока балка не вышла из строя. Чтобы изучить сенсорную способность композитного материала, он установил электроды по обеим сторонам балки кантилевера. В машине, известной как «Динамический механический анализатор», он закрепил один конец, чтобы удерживать кантилевер неподвижным. Машина прикладывает силу к другому концу, чтобы согнуть подвесную балку, в то время как Боуленд отслеживает изменение сопротивления. Постдокторант ORNL Нгок Нгуен провел дополнительные испытания в инфракрасном спектрометре с преобразованием Фурье, чтобы изучить химические связи в композитах и улучшить понимание наблюдаемой повышенной механической прочности. Исследователи также проверили способность рассеивания энергии композитов, изготовленных из разного количества наночастиц (измеренную по поведению гашения вибрации), что облегчит реакцию конструкционных материалов на удары, вибрации и другие источники напряжения и деформации. При каждой концентрации наночастицы могут усиливать рассеивание энергии (от 65% до 257% в разной степени). Боуленд и Наскар подали заявку на патент на процесс производства самочувствующих композитов из углеродного волокна.

«Пропитанные покрытия открывают новый способ использования новых наноматериалов, которые разрабатываются», — сказал Боуленд. Исследование было поддержано научно-исследовательскими проектами, проводимыми лабораторией ORNL, опубликованными в журнале ACS Applied Materials and Interfaces (Прикладные материалы и интерфейсы) Американского химического общества.

Время публикации: 07-дек-2018