وبحسب أحدث تقرير، فإن الجيل القادم من المواد المركبة قادر على مراقبة حالته الصحية البنيوية، ويصبح شائعًا.

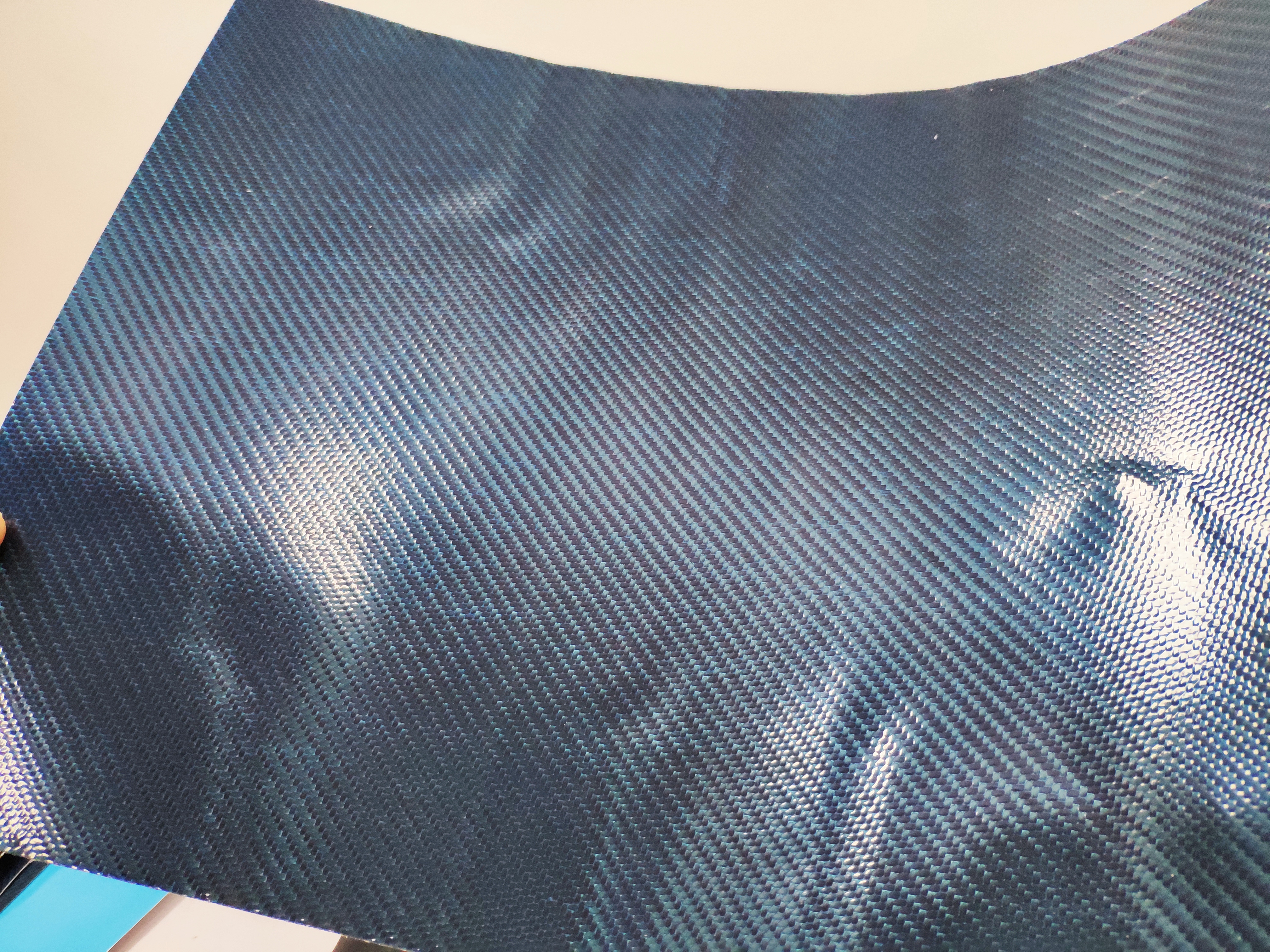

تتميز مركبات ألياف الكربون بخفة وزنها ومتانتها، وهي مواد هيكلية مهمة للسيارات والطائرات ووسائل النقل الأخرى. تتكون هذه المركبات من ركائز بوليمرية، مثل راتنجات الإيبوكسي، مدمجة بألياف الكربون المقواة. ونظرًا لاختلاف الخصائص الميكانيكية للمادتين، تتساقط الألياف من الركيزة عند تعرضها لإجهاد أو تعب شديدين. هذا يعني أن الضرر الذي يلحق بهيكل مركبات ألياف الكربون قد يظل مخفيًا تحت السطح ولا يمكن رؤيته بالعين المجردة، مما قد يؤدي إلى فشل ذريع.

"من خلال فهم الجزء الداخلي من المركبات، يمكنك الحكم على صحتها بشكل أفضل ومعرفة ما إذا كان هناك أي ضرر يحتاج إلى إصلاح"، كما يقول ريدج كريس بولاند، الباحث في معهد ماساتشوستس للتكنولوجيا.

مختبر أوك ريدج الوطني في وزارة الطاقة الأمريكية (مختبر أوك الوطني) ويغنر. مؤخرًا، ابتكر أميت ناسكار، رئيس فريق الكربون والمركبات في بولاند ومختبر أوكلاند الوطني، طريقة الشريط المتدحرج لتغليف ألياف الكربون الموصلة على جسيمات نانوية من كربيد السيليكون شبه الموصل. تُدمج هذه المواد النانوية في مواد مركبة أقوى من غيرها من المركبات المقواة بالألياف، وتتمتع بقدرة جديدة على مراقبة سلامة هياكلها. عند دمج عدد كافٍ من الألياف المطلية في البوليمر، تُشكل الألياف شبكة كهربائية، وتُوصل المركبات السائبة الكهرباء. يمكن لجسيمات النانو شبه الموصلة تدمير هذه الموصلية الكهربائية تحت تأثير القوى الخارجية، مما يضيف وظائف ميكانيكية وكهربائية إلى المركبات. إذا تمددت المركبات، فسيتم تدمير اتصال الألياف المطلية وستتغير المقاومة في المادة. إذا تسبب اضطراب العاصفة في انحناء جناح المركب، فقد تُنبه إشارة كهربائية جهاز كمبيوتر الطائرة للإشارة إلى أن الجناح يتعرض لضغط كبير جدًا، وتقترح إجراء اختبار. يُثبت عرض الشريط المتدحرج في مختبر أوكلاند الوطني، من حيث المبدأ، أن هذه الطريقة قادرة على إنتاج الجيل التالي من المركبات المطلية. الألياف على نطاق واسع. يمكن للمركبات ذاتية الاستشعار، المصنوعة ربما من ركائز بوليمرية متجددة وألياف كربون منخفضة التكلفة، أن تجد مكانها في المنتجات واسعة الانتشار، بما في ذلك السيارات والمباني المطبوعة بتقنية الطباعة ثلاثية الأبعاد. ولإنتاج ألياف مدمجة في الجسيمات النانوية، ركّب الباحثون بكرات من ألياف الكربون عالية الأداء على البكرات، ثم غمرت البكرات الألياف في راتنجات إيبوكسي تحتوي على جسيمات نانوية متوفرة في السوق، يبلغ عرضها تقريبًا عرض الفيروس (45-65 نانومتر).

تُجفف الألياف بعد ذلك في الفرن لتثبيت الطلاء. لاختبار قوة الألياف المُدمجة في الجسيمات النانوية المُلتصقة بركيزة البوليمر، صنع الباحثون عوارض مُركبة مُقواة بالألياف، مُرتبة في اتجاه واحد. أجرى بولاند اختبار إجهاد ثُبّتت فيه أطراف الكابولي، بينما قامت الآلة التي تُقيّم الخواص الميكانيكية بتطبيق قوة دفع في منتصف العارضة حتى انكسرت. لدراسة قدرة المادة المُركبة على الاستشعار، قام بتركيب أقطاب كهربائية على جانبي عارضة الكابولي. في جهاز يُعرف باسم "المحلل الميكانيكي الديناميكي"، قام بقص أحد الطرفين لإبقائها ثابتة. تُمارس الآلة قوة على الطرف الآخر لثني عارضة التعليق بينما يراقب بولاند تغير المقاومة. أجرى باحث ما بعد الدكتوراه في مختبر أوكلاند الوطني (ORNL)، نغوك نغوين، اختبارات إضافية باستخدام مطياف الأشعة تحت الحمراء لتحويل فورييه لدراسة الروابط الكيميائية في المركبات وتحسين فهم القوة الميكانيكية المُحسّنة المُلاحظة. اختبر الباحثون أيضًا قدرة الطاقة التبديدية للمركبات المصنوعة من كميات مختلفة من الجسيمات النانوية (مقاسةً بسلوك تخميد الاهتزازات)، والتي من شأنها تسهيل استجابة المواد الإنشائية للصدمات والاهتزازات ومصادر الإجهاد والانفعال الأخرى. عند كل تركيز، يمكن للجسيمات النانوية تعزيز تبديد الطاقة (من 65% إلى 257% بدرجات متفاوتة). تقدم بولاند وناسكار بطلب للحصول على براءة اختراع لعملية تصنيع مركبات ألياف الكربون ذاتية الاستشعار.

تُجفف الألياف بعد ذلك في الفرن لتثبيت الطلاء. لاختبار قوة الألياف المُدمجة في الجسيمات النانوية المُلتصقة بركيزة البوليمر، صنع الباحثون عوارض مُركبة مُقواة بالألياف، مُرتبة في اتجاه واحد. أجرى بولاند اختبار إجهاد ثُبّتت فيه أطراف الكابولي، بينما قامت الآلة التي تُقيّم الخواص الميكانيكية بتطبيق قوة دفع في منتصف العارضة حتى انكسرت. لدراسة قدرة المادة المُركبة على الاستشعار، قام بتركيب أقطاب كهربائية على جانبي عارضة الكابولي. في جهاز يُعرف باسم "المحلل الميكانيكي الديناميكي"، قام بقص أحد الطرفين لإبقائها ثابتة. تُمارس الآلة قوة على الطرف الآخر لثني عارضة التعليق بينما يراقب بولاند تغير المقاومة. أجرى باحث ما بعد الدكتوراه في مختبر أوكلاند الوطني (ORNL)، نغوك نغوين، اختبارات إضافية باستخدام مطياف الأشعة تحت الحمراء لتحويل فورييه لدراسة الروابط الكيميائية في المركبات وتحسين فهم القوة الميكانيكية المُحسّنة المُلاحظة. اختبر الباحثون أيضًا قدرة الطاقة التبديدية للمركبات المصنوعة من كميات مختلفة من الجسيمات النانوية (مقاسةً بسلوك تخميد الاهتزازات)، والتي من شأنها تسهيل استجابة المواد الإنشائية للصدمات والاهتزازات ومصادر الإجهاد والانفعال الأخرى. عند كل تركيز، يمكن للجسيمات النانوية تعزيز تبديد الطاقة (من 65% إلى 257% بدرجات متفاوتة). تقدم بولاند وناسكار بطلب للحصول على براءة اختراع لعملية تصنيع مركبات ألياف الكربون ذاتية الاستشعار.

قال بولاند: "توفر الطلاءات المُشبّعة طريقةً جديدةً للاستفادة من المواد النانوية الجديدة قيد التطوير". وقد دُعمت هذه الدراسة من خلال مشاريع بحث وتطوير أشرف عليها مختبر ORNL، ونُشرت في مجلة ACS Applied Materials and Interfaces (المواد والواجهات التطبيقية) التابعة للجمعية الكيميائية الأمريكية.

وقت النشر: ٧ ديسمبر ٢٠١٨